新建斜井上跨既有铁路隧道的设计与应用

王汉晨

(中铁第六勘察设计院集团有限公司隧道设计分公司,天津300000)

1 引言

随着我国铁路的快速发展,越来越多与铁路营业线存在立体交叉的工程难题摆在建设者面前,其中尤以隧道处理难度高。究其原因,一方面是由于铁路运营线路意义重大,改造前后均不得中断行车;另一方面是由于隧道工程其本身的特殊性,作业空间严重受限,既有线路支护条件难以改变,而交叉段施工会造成衬砌背后围岩应力的重新分布和地下水环境的改变,继而影响营业线隧道的安全运营。

2 工程地质背景

营业线隧道位于山西省境内,隧道左右线间距30m,隧道最大埋深约550m,隧道断面设计采用“隧限-2A”。隧址区是构造侵蚀剥蚀基岩山区地貌,新建斜井位于营业线隧道上方,斜井按双车道设计,斜井断面尺寸为7.6m 高、10m 宽,斜井仰拱与隧道拱顶净距最小仅有8m,小于1 倍洞径。

3 上跨正线段斜井主要设计参数

拱部φ42mm 超前小导管,L=3.5m,间距40cm;边墙φ22mm 砂浆锚杆,L=3m,间距1.0m×1.0m;全环25cm 厚C25喷射混凝土,全环I18 型钢钢架,间距0.75m/榀;全环40cm 厚C40 钢筋混凝土;路面铺设I40a 型钢钢便梁。

4 计算分析

4.1 计算模型及实际工况模拟

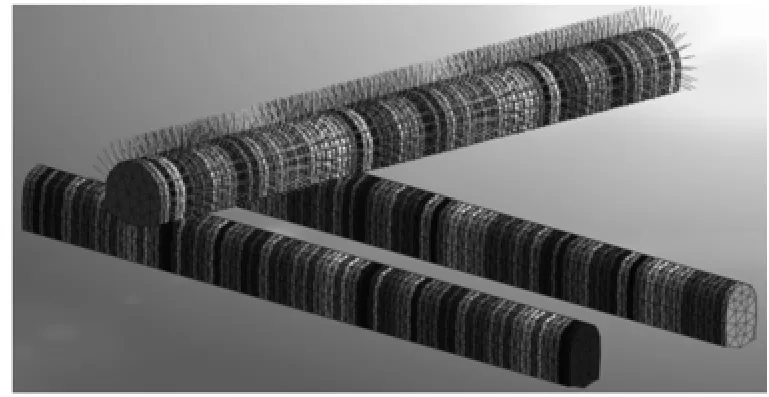

计算采用MIDAS-GTSNX 软件建立模型。土体采用实体单元模拟,初支和二衬采用壳单元模拟,锚杆采用“嵌入式桁架”单元模拟。新建斜井覆土约200m 属于深埋隧道,为简化模,取左右各30m 宽度,竖向高度各取50m,模型底部固定约束,两侧施加竖直滑动约束,表面取为自由边界,模型如图1、图2 所示。

图1 三维数值模型

通过GTS-NX“钝化”功能钝化斜井部分岩体来实现模拟斜井开挖,岩体及被跨越正洞双线“激活”功能形成初始应力场,通过分布实现斜井的开挖和支护完成对实际工况的模拟,其中计算荷载主要为结构和岩体的自重。计算选取参数详见表1。

图2 立体交叉关系三维模型

表1 主要物理力学参数表

4.2 计算云图及结论

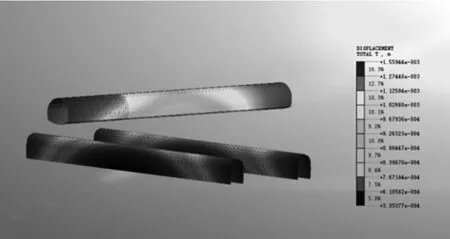

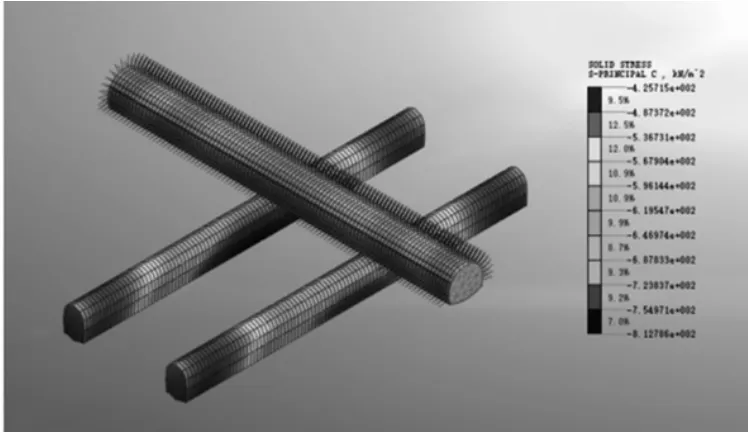

竖向变形云图、应力云图分别如图3、图4 所示。

图3 隧道完成开挖后竖向变形云图

图4 隧道开挖应力云图

由分析可知,既有营业线受上跨隧道施工影响产生的最大竖向位移位于隧道拱顶,位移值为1.56mm,最大位移处最大主应力为426kN/m2,轴力为182kN。

4.3 施工监测验证

如图5 所示为营业线隧道位移变化监测值。

分析监测结果可知,斜井在开挖过程中变形及应力较三维数值模拟趋势相符,拱顶最大沉降为10.75mm,较三维数值模拟结果偏大,因此,在实际施工过程中还应考虑临时过渡方案,本工程在完成开挖后,采用钢便梁将作用在斜井底部的活载转换到正线隧道以外部分。

图5 营业线隧道位移变化监测值

4.4 钢便梁计算分析

依照JTG D64—2015《公路钢结构桥梁设计规范》【1】,临时工程Q235B 钢材的容许应力取值:弯曲应力及组合应力203MPa,剪应力119MPa。临时工程16Mn 钢材的容许应力取值:弯应力及综合应力294MPa,剪应力168MPa。根据JTG D60—2015《公路桥涵设计通用规范》【2】,对于桥梁细部构件验算,主要采用车辆荷载,车辆荷载根据实际情况,取实际运营车辆。

4.4.1 钢便梁荷载分析

本桥梁上主要活载为35t 渣土车及8m3混凝土运输车。

4.4.2 钢便梁工况分析

主钢便梁结构计算时,混凝土罐车行走至跨中情况的最不利工况考虑,采用midas civil 2017 进行钢便梁模型的建立计算,纵向工字钢主梁采用梁单元,桥面钢板采用板单元,桥面板与纵梁采用刚性连接来模拟焊接连接形式,纵梁与桥台支撑采用一般支承形式。

1)变形计算

最大竖向变形为δmax=12.38mm<L/400=7.5/400=18.75mm,满足要求。

2)钢便梁主梁

钢便梁主梁采用I40a 工字钢。

纵向主梁最大组合应力σmax=182.55MPa<205MPa,满足要求。

纵向主梁剪切应力σmax=41.86MPa<120MPa,满足要求。

经计算,钢便梁能满足施工需求,同时,为避免车辆荷载传递至既有线拱顶,钢便梁底部除桥台位置下部脱空。

5 结语

通过三维数值模拟及实际工程验证表明,小净距(8m)硬岩隧道上跨既有营业线铁路隧道的开挖和支护产生的变形是可控的。通过现场监测与三维数值模拟对比可见,三维模拟计算变形结果较现场监测数值趋势一致,但总体变形相对较小,实际施工中还应当密切关注变形量测,为安全施工提供指导,当发生突变位移时应立即停止施工,程度较重时应立即封锁下侧运营线路。工程考虑实际变形较三维数值模拟结果偏大及后期斜井安全使用等因素,在实际施工中对上跨区段采用了钢便梁,成功转换了荷载的传递,有效控制了小净距上跨隧道施工对营业线的影响。