16MnDR钢低温压力容器焊缝返修裂纹产生原因分析

苗 龙

(辽宁红沿河核电有限公司, 大连 116319)

16MnDR钢是在原主要强化元素锰、硅不变的基础上,通过添加微量合金元素铌、镍、钒等,以及采用高纯洁净钢的冶炼方法、微合金化等措施冶炼出来的钢,该钢具有足够的强度和优良的低温韧性。目前,16MnDR钢通常用于液化石油气、液氨、液氧、液氮等相关生产储存容器、输送管道以及寒冷地区服役设备,最低使用温度可达-40 ℃,在压力容器、制冷、化工设备、车辆等行业得到了广泛的应用[1-3]。但是,16MnDR钢低温压力容器结构复杂,且壁厚较厚,焊接过程中容易出现焊缝与热影响区组织不均匀的情况,且焊后存在较大的残余应力,导致焊缝出现裂纹。尤其在16MnDR钢低温容器局部焊缝返修过程中,预热和焊后热处理条件有限,无法达到制造过程中的整体热处理效果,更加剧了上述问题的产生[4-6]。

某16MnDR钢低温压力容器,厚40 mm,接头坡口为60°的V形坡口,钝边8 mm,对接间隙0~1 mm。该低温压力容器在返修后出现裂纹,返修时先通过机械打磨的方式消除缺陷,后采用钨极氩弧焊进行返修,焊丝牌号为H09MnDR,直径为1.6 mm,焊接电流为80~120 A,焊前预热和焊后热处理均采用局部加热方式。母材和焊丝化学成分如表1和表2所示,焊接坡口和焊后局部热处理工艺如图1和图2所示。

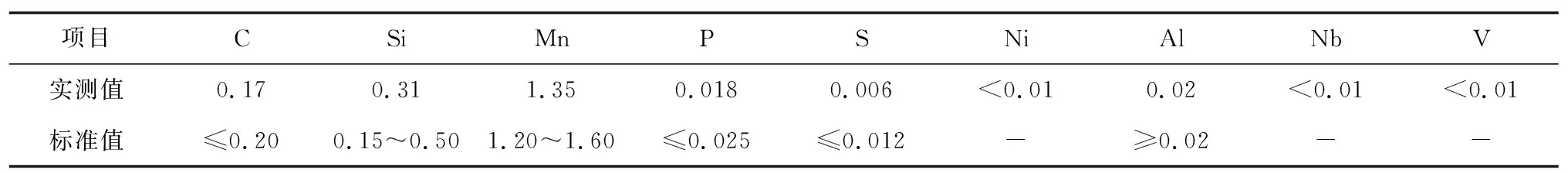

表1 16MnDR钢低温压力容器母材的化学成分(质量分数)Tab.1 Chemical compositions of base metal of 16MnDR steel low temperature pressure vessel (mass fraction) %

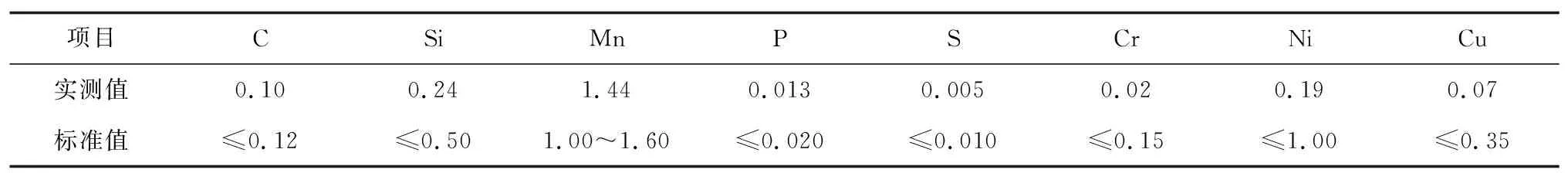

表2 焊丝的化学成分(质量分数)Tab.2 Chemical compositions of the welding wire (mass fraction) %

图1 焊接坡口示意图Fig.1 Diagram of welding groove

图2 焊后局部热处理工艺Fig.2 Local heat treatment process after welding

笔者对开裂16MnDR钢低温压力容器进行了理化检验,以期找出返修后裂纹产生的原因,避免同类缺陷再次发生。

1 理化检验

1.1 宏观分析

图3为补焊部位的内、外壁宏观形貌。可见近容器底部外壁存在一处长度约为200 mm的补焊焊缝,补焊附近存在近似椭圆(长轴约为700 mm、短轴约为400 mm)的明显加热痕迹,加热区域呈现不同的颜色,应为加热不均匀所致。

图3 焊缝返修后外壁和内壁宏观形貌Fig.3 Macro morphology of a) outer wall and b) inner wall after repaired weld

1.2 残余应力测试

依据ASTM E837—2002StandardTestMethodforDeterminingResidualStressesbytheHole-drillingStrain-gageMethod,在低温压力容器补焊位置附近钻取一个孔径为2.0 mm,孔深为(2.0~2.5) mm的小孔,然后在小孔处黏贴上应变片,通过测量线应变从而计算出孔壁原有的残余应力值,测试流程如图4所示。结果表明补焊位置背面焊缝及热影响区的残余应力较大,最大为265 MPa,为拉应力,已接近于16MnDR钢的屈服强度,局部应力过大。

图4 残余应力测试流程图Fig.4 Flow chart of residual stress test

1.3 金相检验

图5为母材和返修处焊缝显微组织形貌,可见母材显微组织为铁素体+呈带状和块状分布的珠光体,返修处焊缝显微组织为贝氏体+铁素体,大部分铁素体沿柱状晶界析出,晶内有细小针状铁素体和粒状贝氏体,有轻微的过热魏氏组织,表明补焊工艺存在焊接热输入过高现象。

图6为裂纹在焊缝中的位置和其微观形貌。可见裂纹位于封底焊道底部位置,该处是焊接热循环反复加热的部位,裂纹大体沿熔合线平行扩展,在未混合熔化区有非金属夹杂物重熔后产生的球滴状物质和显微孔洞,为典型的焊缝金属液化裂纹。

图5 焊缝返修后母材和焊缝处显微组织形貌Fig.5 Microstructure morphology of a) base metal and b) weld after repaired weld

图6 裂纹形貌Fig.6 The a) macro and b) micro morphology of the crack

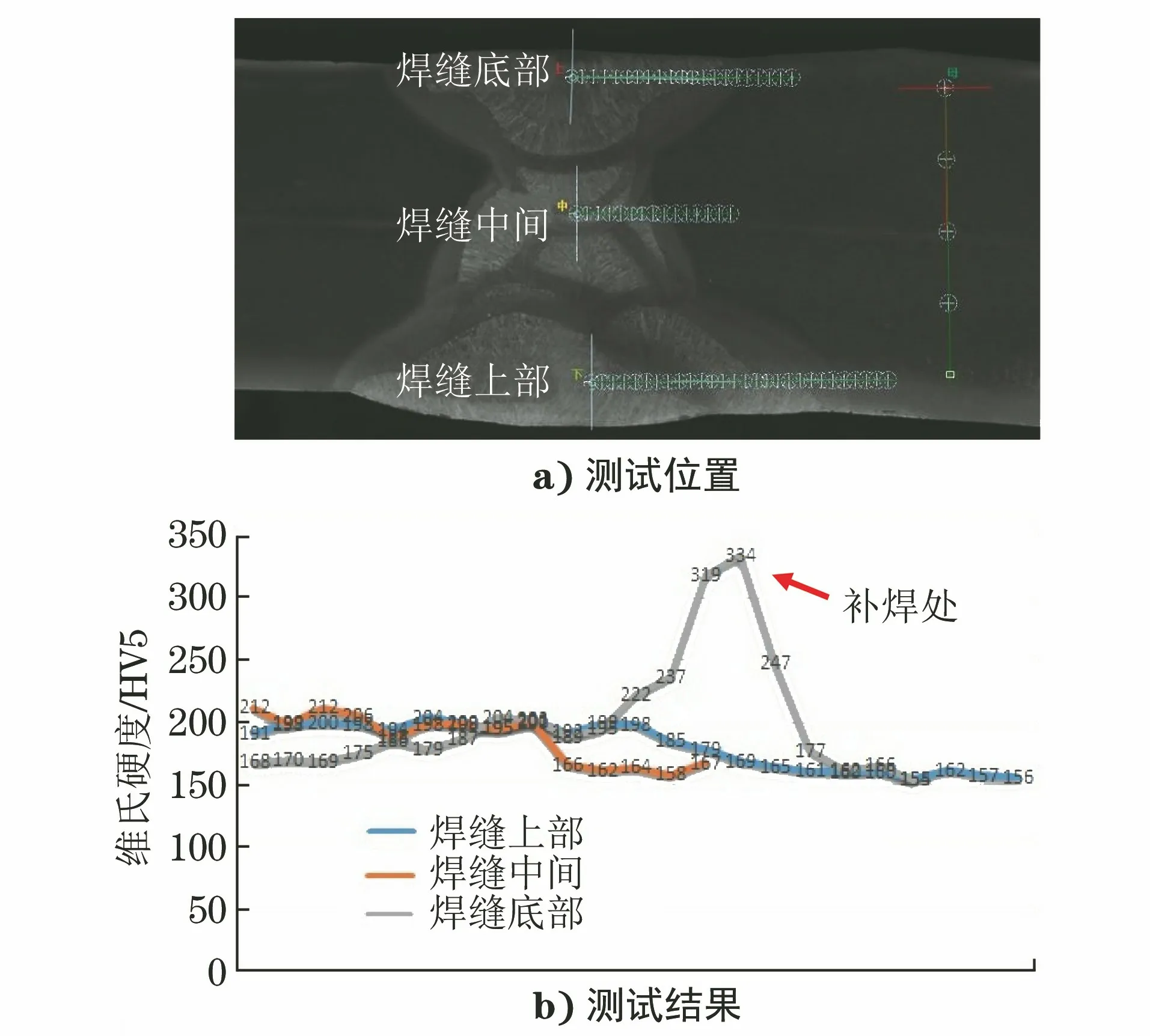

1.4 显微硬度测试

图7为返修后焊缝的显微硬度测试位置和测试结果,表明返修后焊缝硬度偏高,最高达334 HV5,其他焊缝位置显微硬度较为均匀,未见明显异常情况。

图7 焊缝处显微硬度测试位置和测试结果Fig.7 Microhardness test a) positions and b) results at weld

1.5 微观分析

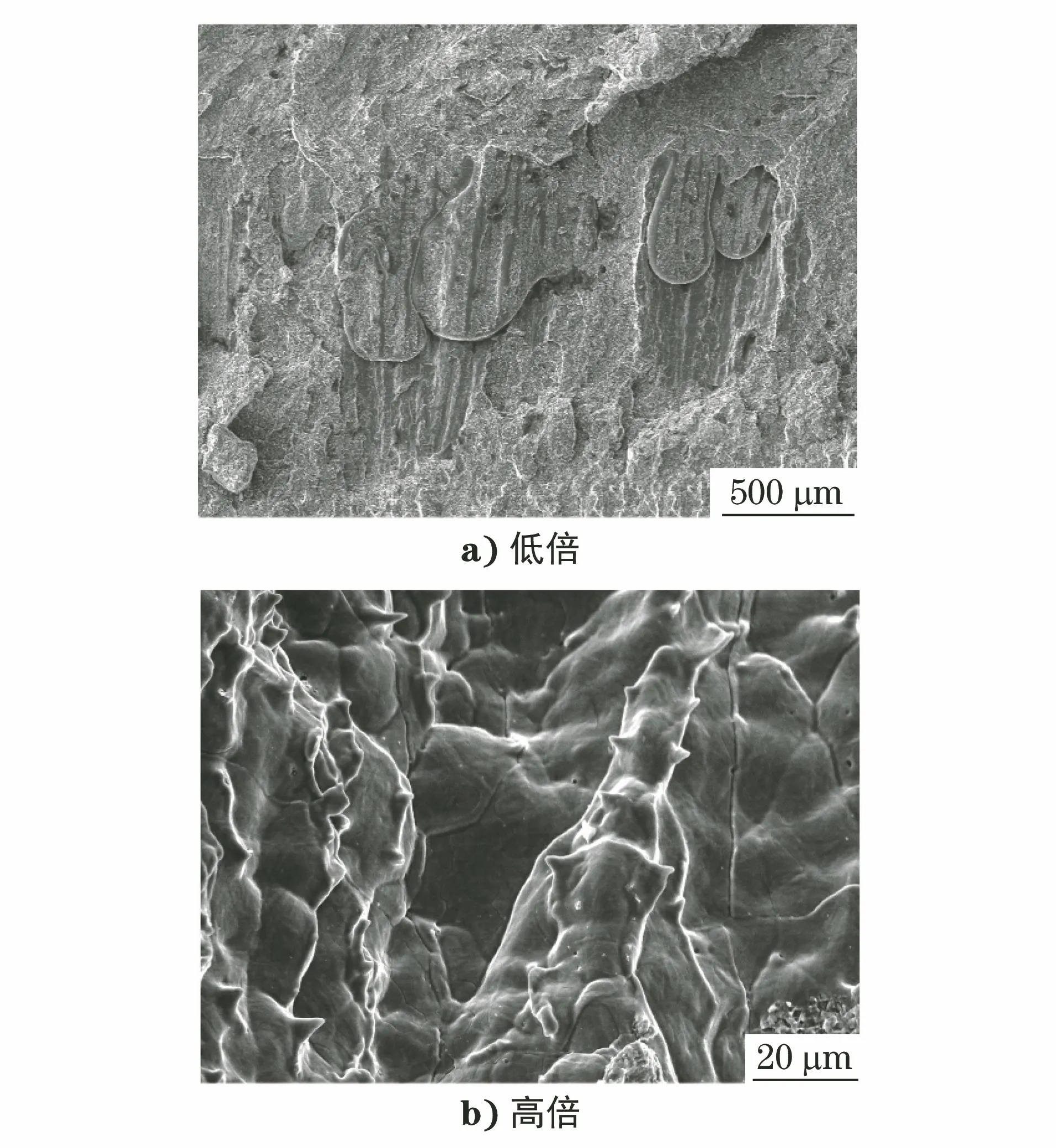

图8为裂纹打开后的微观形貌,断口上可见不连续的裂纹形貌,断口呈树枝晶形貌特征,断口上有液相沿晶界面凝固的痕迹,为典型的焊缝金属液化裂纹特征。

图8 裂纹打开后形貌Fig.8 Morphology after crack opening: a) at low magnification; b) at high magnification

2 分析与讨论

母材和焊丝的化学成分均满足标准要求,母材显微组织为铁素体+呈带状和块状分布的珠光体,返修后的焊缝显微组织为贝氏体+铁素体,大部分铁素体沿柱状晶界析出,晶内有细小针状铁素体和粒状贝氏体,有轻微的过热魏氏组织。并且,返修部位存在明显的加热不均匀现象,焊缝的硬度较高,且补焊位置背面焊缝和热影响区的残余应力已接近于母材的屈服强度。由以上理化检验结果可知,返修操作工艺控制不当。

返修裂纹大体沿熔合线平行扩展,在未混合熔化区有非金属夹杂物重熔后产生的球滴状物质,裂纹打开后的断口呈树枝晶形貌特征,断口上有开裂后低熔点液相沿晶界面凝固的痕迹,为典型的焊缝金属液化裂纹特征。裂纹分布在封底焊道底部多层焊缝的层间位置,此处为外口碳弧气刨清根位置。碳弧气刨主要是利用碳棒或石墨与工件间产生的电弧将金属熔化,并用压缩空气将其吹掉,实现在金属表面上加工沟槽的方法。碳化气刨操作时常会出现操作不当导致夹碳、黏渣、刨槽不正和深浅不匀等缺陷,进而很容易在后续焊接过程中产生气孔、缩孔以及未熔合等缺陷。同时,本次返修过程中存在焊接热输入较大的情况,容易使焊缝中的低熔点物质在返修温度较高的环境下发生晶界液化。并且焊接预热和焊后热处理均采用局部加热方法,导致补焊处接头位置应力过大,从而形成裂纹。

3 结论及建议

该16MnDR钢低温压力容器焊缝返修后产生的裂纹为典型的焊缝金属液化裂纹。返修操作工艺控制不当,使得补焊处显微组织异常,补焊处硬度过高、残余应力过大,导致裂纹在封底焊道底部多层焊缝的层间位置产生。

建议严格控制焊接工艺,尤其是封底焊道工序中碳弧气刨及清理工作,应保证焊道间不能残留锈、油脂、水分等物质。同时,进行封底焊道焊接时,应严格按照焊接工艺控制焊接热输入,防止过高的焊接热输入导致封底焊道底部多层焊缝的层间位置出现低熔点物质的熔化,从而形成裂纹。