DMS可溶球座压裂技术现场应用

何航宇,袁 斌,赵旭东,刘建辉,尚 续

(中国石油长庆油田分公司第六采油厂,陕西定边 718606)

1 研究背景

通过持续攻关,水平井体积压裂技术初步实现了“分段封隔、套管压裂、多簇起裂、压后免钻”的目标,但受工艺适应性、技术经济性影响,水平井体积压裂技术仍需要攻关。前期可溶桥塞试验表明:该技术大幅缩短了作业周期,但现场仍存在压后胶皮不能完全溶解需要清扫井筒的问题。其返出残渣为部分可溶胶皮及其他不溶物,影响井筒清洁度;压裂后井筒清扫、冲砂等占井周期长、费用高;受连续油管下深限制,长水平段压后钻磨困难等问题,为进一步提效降本,仍需不断创新提升。

2 DMS可溶球座压裂技术思路与优势分析

2.1 技术思路

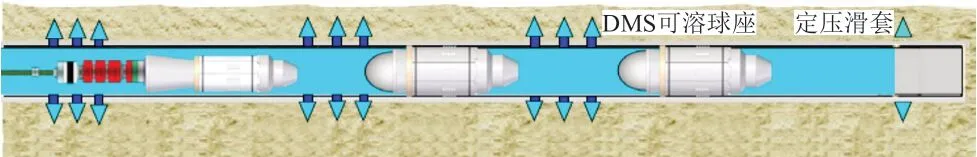

水平井DMS可溶球座多段压裂工艺如图1所示。

(1)采用金属密封替代胶筒密封,解决溶解的瓶颈问题;

(2)创新结构设计、优化工具尺寸,削减溶解产物;

(3)实现井筒压后免干预,达到提效降本目标。

图1 水平井DMS可溶球座多段压裂工艺示意图

2.2 工艺对比及优势分析

(1)与可溶桥塞压裂工艺的对比:①施工工艺完全一样;②坐封工具及火工品完全一样;③可溶球座替代可溶桥塞。

(2)DMS可溶球座优势:①可溶性能提升,有助于进一步提速;②成本低,工具成本降低20%。

3 研究与试验进展

3.1 工具研发

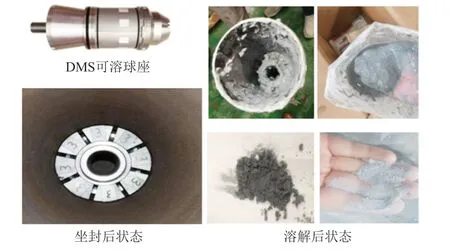

承压:70MPa;

溶解:在50℃、1%KCl溶液中8d失去锚定作用,14d完全溶解。如图2所示。

图2 不同状态表现

3.2 现场试验情况

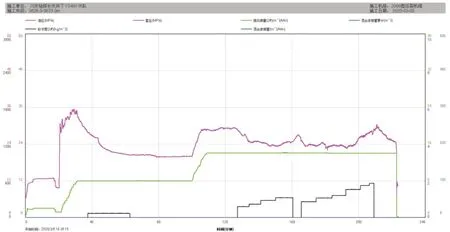

安XX区块5口完钻水平井,以其中1口井为例,水平段长1 550m,设计20段98簇,采用DMS可溶球座技术压裂。试验过程中工具串泵送顺利,通过性良好;点火后工具上提正常,坐封及丢手性能良好;可溶球到位后破压明显,可溶球与球座配合良好;主压裂全程压力平稳,球座密封和承压性能良好。压后螺杆钻顺利通过球座位置,井筒处理时间较可溶桥塞缩短50%;冲砂至可溶桥塞坐封位置开始返出桥塞胶皮、卡瓦类物质,表明可溶球座溶解性能良好。如图3、图4所示。

图3 数据变化

图4 返出物

3.3 下步工作及建议

大力推广DMS可溶球座压裂技术在安XX区块现场应用,达到降本增效的目的。

4 结论

1)DMS可溶球座压裂技术现场应用相比于可溶桥塞可溶性能提升,有助于进一步提速;

2)在施工效果一致的前提下,DMS可溶球座工具成本降低了20%,同时降低了完井清理井筒费用,达到了降本增效的目的。