蛋氨酸装置中设备的选材

何楚红

(德西尼布工程咨询(上海)有限公司,上海 200030)

蛋氨酸(Methionine)又名甲硫氨酸或甲硫基丁氨酸,分子式:C5H11O2NS,白色薄片状结晶或结晶性粉末,有微弱的含硫化合物的特殊气味,低毒,在10%水溶液中pH为5.6~6.1呈弱酸性。

蛋氨酸是构成蛋白质的基本物质之一,是动物生长所必需的氨基酸中唯一含有硫的氨基酸,无法在动物体内合成,必须从食物中摄取,主要用作各种动物饲料的营养添加剂。现代动物营养研究和畜牧业生产实践证明,在饲料中添加一定比例的蛋氨酸(一船添加0.1%~0.2%),可以使饲料中蛋白质的必需氨基酸得以平衡,从而大大提高饲料的营养价值,降低饲料成本,改善畜牧业产品的品质,市场应用前景广阔。

1 蛋氨酸生产工艺及生产过程中的主要介质

1.1 蛋氨酸生产工艺

目前,世界上生产蛋氨酸的工艺主要有两种,一种是海因法,其产品为固体DL-蛋氨酸;另一种是氰醇法,其产品为液体DL-蛋氨酸羟基类似物或固体DL-蛋氨酸羟基类似物钙盐。

海因法生产工艺主要有以下步骤:

(1)氨、天然气和空气催化反应生成氰化氢,氰化氢用NaOH溶液吸收生成氰化钠;

(2)甲硫基代丙醛与氰化钠、碳酸氢铵缩合生成甲硫基乙基乙内酰脲(海因);

(3)海因用碱水解成蛋氨酸钠盐,再用硫酸水解成蛋氨酸和硫酸钠,经澄析、分离、结晶等生成固体蛋氨酸。

氰醇法生产工艺主要有以下步骤:

(1)氨、天然气和空气催化反应生成氰化氢;

(2)甲硫基代丙醛与氰化氢催化合成氰醇;

(3)氰醇用硫酸水解成蛋氨酸羟基类似物;

(4)氰醇在一系列的搪玻璃反应釜中进行,首先是在低温下进行水合反应,用硫酸作催化剂,氰醇与水反应转化成相应的酰胺,然后在更高的温度下水解,酰胺与水、硫酸反应生成蛋氨酸和硫酸铵;

(5)上述反应的水溶液被送到后续的澄析过程,利用物理方法将其分离成富含蛋氨酸的有机相和富含硫酸铵的水相,有机相溶液提浓后生成蛋氨酸,水相用于生产副产品硫酸铵。

这两种生产工艺的原料路线基本相同,原料及辅助原料均为丙烯、天然气、液氨、硫黄、次氯酸钠、柠檬酸、醋酸、烧碱等,前几步生产甲硫醇、丙烯醛、甲硫基代丙醛的工艺也是一样的,只是在最终生产蛋氨酸时采用了不同的缩合、水解工艺路线,副产品也不同。

1.2 蛋氨酸生产过程中的主要介质

蛋氨酸生产过程中使用和产生的主要介质有甲醇、硫化氢、丙烯、天然气(主要成分为甲烷)、甲硫醇、甲硫醚、甲硫基代丙醛、丙烯醛、氢氰酸、甲醛等。

甲硫醇(MSH)具有易燃易爆、高度毒性、强腐蚀性、不易溶于水等特征,室温下为气体。在催化反应器中硫化氢和甲醇气相催化合成,该反应在硫化氢过量的条件下发生,副产物为二甲硫、草酸二甲酯、水、甲烷、二氧化碳、氢等。

甲硫醚(DMS)又名二甲硫醚,常温下为无色挥发性液体,高度毒性。遇明火、高热极易燃烧爆炸,热分解产生有毒的硫化物烟气。甲醇在高温下,以活性氧化铝为催化剂脱水生成二甲醚,二甲醚再与硫化氢在催化剂作用下反应生成二甲硫醚。

丙烯醛(Acrolein)通常情况下是无色透明有恶臭的液体,易燃,高度毒性,具强刺激性,遇明火、高热极易燃烧爆炸。丙烯被空气中的氧和水蒸气在气固催化反应器中氧化合成丙烯醛和其他副产物(如丙烯酸、乙酸、顺丁二烯、丙烯醇、甲醛、CO和CO2)。为了避免聚合引起丙烯醛的损坏,该反应气要在水吸收塔中进行精制。目的是分离出酸和其他副产品,以避免酸与丙烯醛发生聚合反应(聚合反应会导致产品产量损失以及设备、仪器的结构堵塞)。

甲硫基代丙醛(TPMA):淡黄色有恶臭的液体,不溶于水。气相丙烯酸和液体甲硫醇在合成塔中反应生成甲硫基代丙醛,在反应过程中需连续加入醋酸和N-甲基吗啉的混合物作为催化剂。

氢氰酸(HCN):标准状态下为液体,属于剧毒类,其蒸汽与空气可形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。

甲醛:无色有刺激性气体,具有还原性,尤其是在碱性溶液中,还原能力更强。能燃烧,其蒸汽与空气形成爆炸性混合物。

氰化钠:白色结晶颗粒或粉末,易潮解,剧毒,易溶于水,易水解生成氰化氢,水溶液呈强碱性。氨和天然气混合,然后引入空气,混合气预热后进入氰化氢(HCN)转化炉,在HCN转化炉中的催化剂表面反应,转化为含HCN的合成气。冷却后的HCN合成气进入吸收塔,通过氢氧化钠溶液吸收合成气中的HCN生成氰化钠。

海因:甲硫基代丙醛与氰化钠、碳酸氢钠缩合生成甲硫基乙基乙内酰脲(海因)。

氰醇(HMTBN):含HCN的合成气体在吸收反应塔内被甲硫基代丙醛溶液吸收,并与之反应生成72%左右的氰醇溶液。柠檬酸溶液、氢氧化钠溶液和脱盐水的混合物用于催化该合成反应。

蛋氨酸:海因用碱水解生成蛋氨酸钠盐,再用硫酸酸化水解成蛋氨酸和硫酸钠,经澄析、分离、结晶等生成固体蛋氨酸。

2 蛋氨酸生产装置设备的选材

设备的选材,首选要满足工艺及设备结构的要求,然后还要考虑技术上先进、安全、可靠、经济节省。

材料可靠、使用安全。设备是化工反应的载体,因此选材要做到安全第一,在选材时,要考虑到设备的使用寿命,对关键设备考虑至少20a的使用寿命,不间断操作至少3a;常规设备则要求不小于10a的使用寿命,不间断操作至少1a。

满足工艺及设备结构要求。根据工艺操作条件(如温度、压力、介质、环境等),在机械强度、耐蚀性能方面优先考虑选用有足够强度、塑性、韧性,能耐介质腐蚀的材料。主要材料可选用碳钢、不锈钢,对介质腐蚀性较苛刻的场合可选用镍合金、搪玻璃、石墨等。

良好的制造加工工艺性能。材料的制造加工工艺性能主要指的是铸造、锻压、焊接、切削加工和热处理工艺等性能。铸造性能主要体现在材料的流动性和收缩性,一般来说流动性和收缩性越好,材料易于铸造。锻压性能主要体现在材料的塑性,塑性好则易成型,不易产生裂纹。焊接性能常用碳当量来评定,碳当量小于0.4%的材料可焊性好,不易产生裂纹。切削加工性能主要跟材料的硬度有关,一般来说,材料的硬度值在170~230HBS,切削加工性好。设备的热处理跟介质特性、材料及厚度有关。

国产化。考虑到国内材料制造加工能力的提高,国内如有相应的牌号并且生产能力、技术条件能满足标准规范的要求,则尽可能选用国内材料予以替代,但应保证代用材料的耐蚀性满足要求。

经济合理。应综合考虑材料的制造加工、设备维护、备品备件采购等,从经济上衡量和测算。

2.1 常用耐蚀材料的性能

(1)不锈钢的化学成分和机械性能。

石油化工行业中常用的不锈钢分为三类,一类是普通奥氏体不锈钢,如304、316等。普通奥氏体不锈钢具有良好的塑性、韧性、焊接性及耐蚀性能,在氧化性和还原性介质中耐蚀性均较好,常用来制作耐酸设备,如耐蚀容器及设备衬里等。

第二类是超级奥氏体不锈钢,如904L、AL-6XN等,属低碳高镍、高铬、高钼奥氏体不锈钢。超级奥氏体不锈钢具有很好的活化—钝化转变能力,耐腐蚀性能极好,在非氧化性酸如硫酸、醋酸、甲酸、磷酸中具有很好的耐蚀性,在中性含氯离子介质中具有很好的抗点蚀性,同时具有良好的抗缝隙腐蚀及抗应力腐蚀性能。由于高的镍含量,在浓缩的氢氧化物溶液和富硫化氢的环境中,也具有很高的抗应力腐蚀破裂能力,与普通奥氏体不锈钢相比,具有更加优秀的耐高温或者耐腐蚀性能。

第三类是奥氏体-铁素体双相不锈钢,即铁素体与奥氏体各约占50%(一般较少相的含量最少也需要达到30%)的不锈钢,如2205,2507。该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,导热系数高,具有超塑性等特点;与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。主要应用于炼油、化肥、造纸、石油、化工等耐海水、耐高温浓硝酸等热交换设备。

表1 常用奥氏体不锈钢和奥氏体-铁素体双相不锈钢的化学成分和机械性能(ASTM标准)

(2)镍合金的化学成分和机械性能。

镍合金的主要合金元素是镍(Ni)、铬(Cr)、钼(Mo)。以耐蚀性能而言,镍合金介于不锈钢和钽等稀有材料之间,与锆合金和钛合金耐蚀性能相似。镍合金主要分为镍铜(Ni-Cu)合金(又称Monel合金)、镍钼(Ni-Mo)合金(主要是指哈氏合金B系列)、镍铬(Ni-Cr)合金(镍基耐热合金,耐蚀合金中的耐热腐蚀合金)、镍铬钼(Ni-Cr-Mo)合金(主要是指哈氏合金C系列)等。

镍铜(Ni-Cu)合金,如合金400,在还原性介质中耐蚀性优于镍,而在氧化性介质中耐蚀性又优于铜,它在无氧和氧化剂的条件下,是耐高温氟气、氟化氢和氢氟酸最好的材料。

镍钼(Ni-Mo)合金,如合金B-2,主要在还原性介质腐蚀的条件下使用。它是耐盐酸腐蚀最好的一种合金,但在有氧和氧化剂存在时,耐蚀性会显著下降。

镍铬(Ni-Cr)合金,如合金825也就是镍基耐热合金,主要在氧化性介质条件下使用。抗高温氧化和含硫、钒等气体的腐蚀,其耐蚀性随铬含量的增加而增强。这类合金也具有较好的耐氢氧化物(如氢氧化钠、氢氧化钾)腐蚀和耐应力腐蚀的能力。

镍铬钼(Ni-Cr-Mo)合金,如哈氏合金C-22,C-276,兼有上述镍铬合金、镍钼合金的性能。主要在氧化-还原混合介质条件下使用。这类合金在高温氟化氢气中、在含氧和氧化剂的盐酸、氢氟酸溶液中以及在室温下的湿氯气中耐蚀性良好。

另外,工业纯的镍金属也是镍基耐蚀合金中的典型代表,被用于强碱性介质氢氧化钠和氢氧化钾的环境。

镍基耐蚀合金具有良好的综合性能,可耐各种酸腐蚀和应力腐蚀,主要用于制造石油、化工、电力等各种耐腐蚀环境用设备和零部件。

常用镍合金的化学成分和机械性能见表2。

表2 常用镍合金的化学成分与机械性能(ASTM标准)

(3)耐蚀性能对比。

通常用点蚀当量指数(PRE)来对不锈钢和合金的耐蚀性能进行比较,其数值越高,该合金的抗点蚀能力越强。另外,合金的含钼量越高,其耐蚀性能也越好。通常对于含钼量大于3%的不锈钢及镍合金,采用公式PRE=Cr+3.3Mo+30N来进行耐蚀性能力排序,表3的PRE值是通过ASTM G48的实验方法测定的临界点蚀温度(CPT)和临界缝隙腐蚀温度(CCT)来验证的。

表3 耐点蚀当量指数(PRE)、典型点蚀临界温度(CPT)、缝隙腐蚀临界温度(CCT)

2.2 常用耐蚀材料在蛋氨酸装置中的应用

蛋氨酸生产用的原料、中间产物和最终产品具有易燃、易爆、有毒性质,其中氢氰酸、硫化氢、丙烯醛、甲硫基代丙醛、甲醛等毒性为极度或高度危害,氢氧化钠、醋酸、硫酸、液氨、柠檬酸等具有极强的腐蚀性,并且硫酸和醋酸在多个化学反应中充当催化剂的作用。因此,有必要讨论不锈钢在硫酸、醋酸中的腐蚀情况和镍合金在硫酸中的腐蚀情况。

(1)不锈钢在硫酸中的腐蚀

低和中等浓度的硫酸为还原性酸,耐热浓硫酸为强氧化性酸。因此,硫酸浓度、温度不同,应用的材料也不同。一般来说,含Mo2%~3%的不锈钢是用在硫酸中的最低牌号,不含Mo的不锈钢仅能用于室温下的某些条件,含Mo并含Cu的不锈钢比仅含Mo的不锈钢使用范围要宽得多,图1为不锈钢在硫酸中的等腐蚀图(腐蚀率≤0.3mm/a)。

图1 不锈钢在硫酸中的等腐蚀图

(2)不锈钢在醋酸中的腐蚀

普通奥氏体不锈钢在纯醋酸中有着优异的耐腐蚀性,在<50%的醋酸中可用至沸腾温度,在>50%的醋酸中可用到80℃,高于此温度时则可改用316L。通常以醋酸为原料的各种合成装置中,由于存在其他杂质,例如氯离子、H2SO4、甲酸等,普通的316L可能遭受腐蚀,这时应选用含Cu或Ti的不锈钢,例如 904L或316Ti。图2为不锈钢在醋酸中的等腐蚀图(腐蚀率<0.1mm/a)。

图2 不锈钢在醋酸中的等腐蚀图

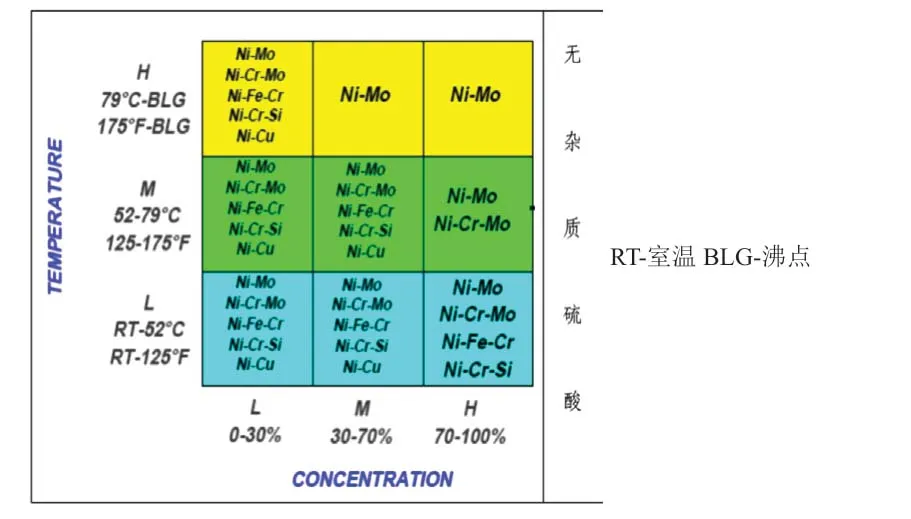

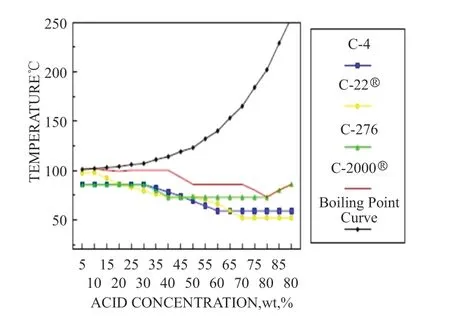

(3)镍合金在硫酸中的腐蚀

从图3和图4可以发现,镍-钼合金在无杂质硫酸中优异的耐腐蚀性能,镍-铬-钼合金的耐蚀性能良好,而众多其他的镍基合金在较低温度/浓度区间内的耐腐蚀性也较好。

图3 无杂质硫酸中浓度-温度镍合金选用表

(4)不锈钢和镍合金在蛋氨酸装置中的应用

氢氰酸转化器/蒸汽发生器:氢氰酸转化器安装在蒸汽发生器上,转化器气体出口与蒸汽发生器管程进口通过管口相连。多种组分的工艺气体在转化器上部燃烧反应生成含氰化氢(HCN)的混合气体,工作温度约在1 090℃,反应气体通过转化器下部时,喷脱盐水冷却到约720℃,然后进入蒸汽发生器管程,与壳程的锅炉水进行热交换,以回收热量,同时生产高压饱和蒸汽。

图4 无杂质硫酸中Ni-Cr-Mo合金的等腐蚀图

氢氰酸转化器因反应温度高,且介质HCN混合气体具有一定的腐蚀性,而不锈钢常用于介质有腐蚀性、防铁离子污染或设计温度高于500℃或设计温度低于-70℃的耐热或低温用钢,因此氢氰酸转化器外壳采用304L内衬耐火材料的结构设计。

降膜蒸发器:降膜蒸发器的管程介质为重组分的甲硫基代丙醛,壳程介质为低压蒸汽。操作温度为:管程进出口温度为123℃和129℃,壳程进出口温度为170℃和165℃,管壳程操作压力均为低压。甲硫基代丙醛由气相丙烯酸和液体甲硫醇在合成塔中反应生成,该反应过程需连续加入醋酸和N-甲基吗啉的混合物进行催化,醋酸对不锈钢有晶间腐蚀倾向,而Ti能改善不锈钢的抗晶间腐蚀性能,根据管、壳程介质特性和操作工况,壳程材料选用碳钢,管侧材料选用316Ti。

水合反应器:合成蛋氨酸的第一步为水合反应。水合反应中,氰醇与水反应生成酰胺,硫酸是催化剂,只有强酸性才能催化这个反应,反应发生在pH<1.0的环境下,设备的操作温度为65℃,操作压力为常压。基于图3和图4并考虑介质特性和操作工况,水合反应器壳体材料选用镍基合金中耐强腐蚀性氧化-还原复合介质的镍铬钼合金哈氏C-276(镍钼合金在有氧和氧化剂存在时,耐蚀性会显著下降),以满足耐工艺介质的强腐蚀性的要求。

蛋氨酸/硫铵澄析器:蛋氨酸/硫铵溶液(如蛋氨酸羟基类似物钙、硫酸氢胺、硫酸铵等)在澄析器内分离成两相,即有机相和水相,其中下层的水相中,游离的硫酸为2.5%,水相的pH大约为2.2,设备的操作温度为95℃,操作压力为常压。一般来说酸性盐的腐蚀性接近相同pH的酸溶液。基于图1和图3并考虑介质特性和设备操作工况,壳体材料选用超级奥氏体不锈钢904L。

有机物中间罐:蛋氨酸和硫酸铵晶体的混合物流到有机物中间罐内,水的蒸发使得溶液的酸度增加,设备的操作温度为120℃,操作压力为低压。基于图1和图3并考虑介质特性和设备操作工况,壳体材料选用超级奥氏体不锈钢904L。

水解反应器(带搅拌器):合成蛋氨酸的第二步为水解反应。酰胺与水、硫酸反应生成蛋氨酸和硫酸铵,该反应在硫酸过量的情况下发生,液体蛋氨酸(pH呈酸性)含有硫酸氢铵26%。设备的操作温度约115℃,操作压力为常压。介质有强腐蚀性,且在搅拌过程中设备内壁存在物料的冲刷,综合考虑设备的操作工况和介质特性,设备壳体采用碳钢内衬搪玻璃的结构,既满足介质的耐蚀要求,也减轻了物料对设备内壁的冲刷磨蚀。

水解反应冷凝器:工艺介质进入搪玻璃反应器前,需要经过换热器进行冷却。在换热器内,工艺介质由气相冷却至液相。工艺介质的主要组分为蛋氨酸羟基类似物钙、硫酸氢胺、硫酸铵、氢氰酸、少量柠檬酸、甲酸等,酸度高,腐蚀性强。设备操作温度约115℃,操作压力为低压。石墨材料具有导热系数高,线膨胀系数小、耐高温、耐热冲击,表面不易结垢,无污染,机械加工性能好及耐腐蚀性能优良(适用不氧化或弱氧化强酸、碱类、盐溶液、有机酸大部分的有机溶剂和复合介质),因此选用石墨作为换热器材料。

静电除雾器:二氧化硫处理单元采用NH3吸收来自工艺热氧化器及湿法制硫酸装置产生的二氧化硫,在此过程中将产生硫酸铵气溶胶(白烟),而来自酸法制硫酸装置的酸雾只有极少量在二氧化硫处理单元被去除,使二氧化硫处理单元的排放尾气中含有硫酸铵气溶胶和酸雾,安装在SO2洗涤塔和烟囱之间的静电除雾器用来处理这些气溶胶。设备操作温度约60℃,操作压力为常压。因设备尺寸较大,内件多,综合考虑设备的强度、介质腐蚀特性和操作条件,设备壳体采用2205外部碳钢加强的结构。

3 蛋氨酸生产装置中耐蚀材料制造加工的特殊要求

常用耐蚀材料不仅要符合材料标准的基本要求如冷成型、酸洗钝化、控制压力试验用水氯离子含量不超过25mg/L等,还要根据介质特性和操作环境对设备的制造加工和检验提出更高的要求。

蛋氨酸装置多数介质具有晶间腐蚀倾向,应对不锈钢和镍基合金进行晶间腐蚀倾向实验。检验面应为与腐蚀介质接触的表面,其所用的焊条和焊丝也应进行相同方法和合格指标的晶间腐蚀敏感性检验,晶间腐蚀实验方法按有关标准的要求。

双相不锈钢焊接不需要焊前预热,焊接过程中也不需要热处理。焊接应采用钨极惰性气体保护焊(TIG)和多层多道焊,应严格控制层间温度,保证过渡层与双相不锈钢相近的相比例。所有焊接坡口加工后应进行100%PT 检验,I 级合格。

双相不锈钢作为换热管使用时,换热管与管板焊接应采用强度焊结构,须焊两层,第一层焊后进行PT检验I级合格,第二层焊后再次进行PT检验I级合格。

以镍及镍合金为衬里的设备,在衬里层和基层间一般应设置捡漏结构,除非另有特殊规定。

镍及镍合金焊接不需要焊前预热,焊接过程中也不需要热处理(标准和设计图样另有规定的除外)。镍及镍合金热交换器管子与管板的连接应当采用焊接连接,宜采用填充金属的气体保护焊。

4 结语

镍和镍基合金的耐蚀性能最好,应用范围广泛,但同时材料消耗及价格也高,往往用在关键的设备和最复杂的工况中;双相不锈钢耐蚀性能也较好,强度更高,多用在有耐应力腐蚀场合,如海水;奥氏体不锈钢价格便宜,但耐蚀性能范围较窄,往往使用在工况较简单的场合。根据生产装置的工艺特点和腐蚀环境,正确地为设备选择材料,目的是确保设备的使用寿命和设备的正常运行,减少维护成本和意外停车造成的风险。设备材料的选用,需要根据介质,温度,压力,材料的可焊性等进行实地分析研究,综合考虑。