福清兴化湾复杂地质条件下海上风电钢管桩沉桩分析

李爱美,项建强,周兴政

(福清海峡发电有限公司,福建 福州 350322)

1 工程概况

福清兴化湾海上风电场二期项目,位于福建省福清市江阴半岛东南侧和牛头尾西北侧,场区位于福清市南部兴化湾海域内,场址泥面高程-28~-3m,中心离岸距离约4.7km,面积约18.5km²。该工程基础形式主要为斜桩(6∶1)高桩承台;承台直径15.6~18m,钢管桩桩径1.9~2.1m,桩厚28mm[1]。规划装机容量280MW,安装10台5MW,32台6.XMW,2台8MW,1台10MW。

2 兴化湾地质情况分析

福建海域广泛有花岗岩分布,花岗岩属于特殊性岩土,地层岩性复杂多变[2]。兴化湾海上风电场场区海底地形起伏、局部有深槽、暗礁,覆盖层厚度以及岩面、变化起伏大,局部有孤石分布,尤其是花岗岩的球状风化具有不均匀性、离散性、差异性、突变性,给工程建设增加了一定的难度[3]。风机位自海床面以下最大钻探深度60.00m,根据岩土层按其成因类型、地质时代及岩土性质差异共分成7个大层,部分土层因土性特征差异又细分若干个亚层[4]。主要地层情况如下:

(1)第四系全新统地层(Q4)。①1层淤泥:灰色,饱和,土质不均匀,场址区分布较广泛,大致分布在-9.99~-26.10m,标贯击数N=1.7;①2层淤泥混砂:灰色,饱和,土质不均匀,高等压缩性,场址区普遍分布,大致分布在-6.79~-29.65m,标贯击数N=2.0~6.1;②2层中砂:灰~灰黄色,饱和,稍密~中密状,土质不均匀,高等压缩性,层薄且只存在个别机位附近;③层淤泥质粉质黏土:灰色,饱和,土质不均匀,高等压缩性,层薄且只存在个别机位附近;④1层粉质黏土:局部为黏土,灰黄~黄褐色,饱和,局部土质不均匀,中等压缩性,分布不均,大致分布在-11.24~-31.72m,标贯技术13.2-23.9;⑤层黏土或淤泥质黏土:灰色,饱和,土体整体较均匀,高等压缩性,层薄且只存在个别机位附近。

(2)第四系上更新统地层(Q3)。⑦1层中砂:局部为含砾中粗砂,灰~浅灰色,饱和,以中密状为主,分布不均,大致分布在-11.06~-36.12m,标贯击数N=6.2~40.8;⑦2层中粗砂:灰~灰黄色,饱和,中密~密实状,分布不均,大致分布在-13.90~-39.45m,标贯击数N=21.0-50.1;⑦3层砾砂:灰黄~棕黄色,饱和,密实状,分布不均,地层较单薄。在-37.05~-40.36mm,标贯击数N=48~61;⑦4层粉质黏土:灰~浅灰色,饱和,分布不均,大致分布在-11.24~-31.72m,标贯击数N=13.2~23.9。

(3)燕山早期侵入岩(γ52(3)c)。⑨1层全风化花岗岩:灰黄~灰白色,中密~密实,分布不均,大致分布在-18.91~-47.05m,标贯击数N=26.6~45.8;⑨2层散体状强风化花岗岩:灰黄色,原岩结构基本可见,遇水有软化崩解现象,偶夹强度较高、直径1.0~5.0cm的岩块,大致分布在-14.80~-44.51m,标贯击数N=68.4~109.4;⑨3层碎裂状强风化花岗岩:灰黄色,原岩结构可见,大致分布在-17.55~-70.70m,标贯击数N=179.8~295.8;⑨4层中~微风化花岗岩:灰白色,原岩结构清晰可见,岩体完整层顶高程-26.16~-54.53m,动力触探N≥50.1。

根据上述工程概况和地质情况分析可知,福清兴化海上风电钢管桩沉桩与其他海域不同,无相关工程经验借鉴[5]。该工程多数钢管桩沉桩时需要穿过散体状、碎裂状强风化花岗岩等坚硬地质层,地质条件复杂,钢管桩沉桩过程中易遇孤石和地层突变。如何根据现状减少或者避免沉桩过程中的钢管桩卷边和塌孔并采取控制措施,确保工程质量是本文要研究解决的问题。

3 兴化湾沉桩施工分析

3.1 沉桩施工工艺

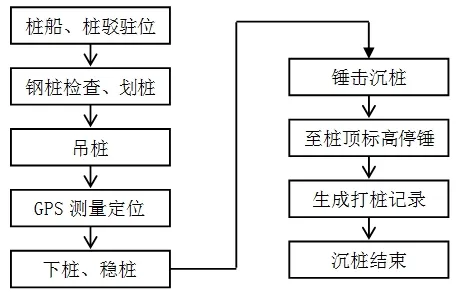

该工程采用了稳定性好的打桩船(船体尺寸长宽高分别为71.73m×27.0m×5.2m,桩架高95m,单钩吊重能力120t,满载吃水2.7m)以及最大打击能量可达800kJ的IHC S-800型液压打桩锤,有效保证了该工程6∶1斜桩以及桩位准确率高的要求。沉桩施工工艺流程如图1所示。

图1 钢管桩沉桩工艺流程

3.2 沉桩情况

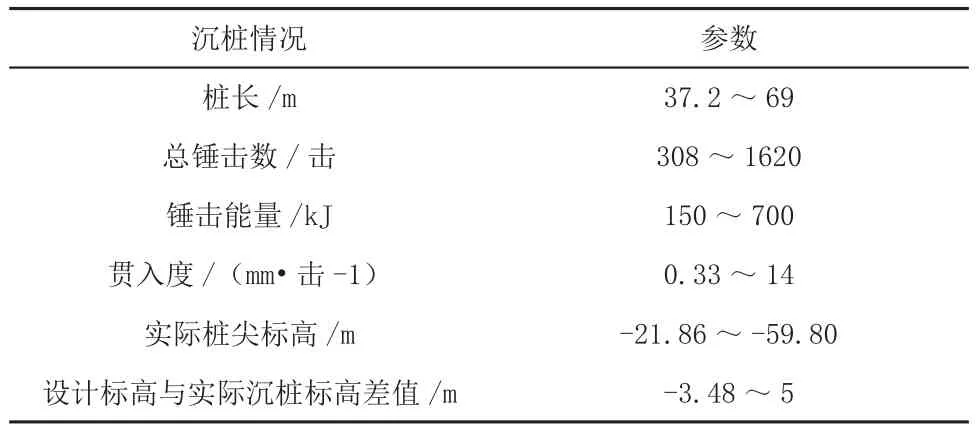

目前已沉桩施工220根,40根打入摩擦桩,180根嵌岩灌注桩,基本情况如表1所示。

表1 兴化湾沉桩情况统计

从表1设计标高与实际沉桩标高的差值可以分析出,兴化湾海域因为地质复杂,沉桩存在达不到设计标高的。

沉桩初期,遇到4根桩发生0.2~2m的瘪桩卷边,6根出现轻微的卷边,出现瘪桩的桩基最终贯入度都在2mm/击。以桩55-6瘪桩情况分析,桩55-6位于勘察钻孔55-2西侧,参考地质剖面,在高程-36.43m位置岩性为散体状花岗岩,从桩尖进入高程-36.11m开始,锤击贯入度基本在1-2mm/击,说明桩尖处风化岩体密实度较高,锤击困难造成了桩55-6桩端瘪桩。对比分析可知,该风机处桩基沉桩与地质勘察成果地层划分的分层界线基本吻合,局部存在碎裂状花岗岩层面起伏。

沉桩过程遇到5根桩桩位塌孔,经总结分析,出现塌孔机位地层分布规律均为散体状强风化花岗岩以下,即为中风化花岗岩,或者散体状强风化花岗岩和中风化花岗岩之间只有非常薄的碎裂状花岗岩。桩基嵌岩段在嵌岩成孔过程中快速穿过散体状强风化,进入强度较大的中风化,嵌岩钻进的速度就会大大降低,且沉渣摩擦对孔壁的影响较大,造成孔壁塌孔。

这些问题的出现对工程工期、质量、效益等均会造成较大损失。

4 沉桩质量控制方法

因地质勘察钻孔无法完全代表桩位地质情况,加之地质复杂,并不能完全反映桩位地质变化,需根据地质编录、岩芯照片、标贯击数(或动力触探击数)、沉桩、钻孔等综合手段判断实际地质情况,当与原设计存在差异时应及时调整。沉桩停锤控制根据桩基础分为两种,打入式桩基础和嵌岩桩基础。停锤控制措施如下:

打入式桩基础沉桩停锤以沉桩实际桩底标高达到设计桩底标高控制为主,贯入度作为参考。最后3阵贯入度≤3mm/击,在厚度超过10m的散体状强风化花岗岩中,液压锤锤击能量达到550kJ后出现沉桩困难无法达到设计桩底标高时,可继续逐级加载锤击能量至700kJ,当液压锤锤击能量逐级加载至最大能量700kJ后,贯入度如果>5mm/击,保持正常连续锤击沉桩直至贯入度降低到最后3阵3mm/击时停锤。

嵌岩桩基础沉桩停锤以贯入度控制为主,一机一研判。分析各机位详细地质勘察资料,提前筹划必要的处理措施。根据现场实际沉桩进行准确判断,尤其是钢管桩在沉桩至设计桩底标高后,如果贯入度≥5mm/击,需在嵌岩桩钻孔出桩尖后采取防塌孔措施。最大锤击能量控制在550kJ以内,锤击能量每级加载后,如果贯入度比较上一级锤击能量对应的贯入度有增大,则保持正常锤击沉桩直至贯入度再次降低到5mm/击时,继续逐级加载锤击能量进行钢管桩沉桩。如果贯入度比上一级锤击能量对应的贯入度降低,分以下两种情况控制停锤控制标准:

(1)如果贯入度还有5~6mm/击,继续锤击直至贯入度降低到最后3阵4mm/击或3mm/击停锤。

(2)如果贯入度只有4mm/击或3mm/击,则通过最后3阵锤击验证贯入度;贯入度仍为4mm/击或3mm/击,则停锤。

5 沉桩问题处理方法

5.1 卷边处理方法

在钢管桩沉桩过程中,钢管桩桩尖在散体状花岗岩和碎裂状花岗岩交界面处因受力不均易发生卷曲变形。当发现钢管桩卷边后,首先把孔内泥浆置换成清水,保证孔内外水压差一致,然后利用潜水员探明卷边位置,采用水下切割技术对卷边的钢管进行切除。

5.2 塌孔处理办法

塌孔主要有三种处理方式:

(1)泥浆固壁。在松散砂层中钻进时要严格控制进尺,投入黏土膏,卵石等挤入孔壁起护壁作用;发生孔口坍塌时,拔出护筒用黏土回填,重新埋设再钻;发生孔内坍塌时,判明其位置,用砂和黏土回填到孔处以上1~2m,待沉积物密实后再钻。

(2)加快清渣。嵌岩钻进的过程中,孔内沉渣不断的摩擦扰动对孔壁的稳固性有影响,加快清渣可减少扰动,对孔壁起到保护作用。

(3)再次沉桩。可采取复打沉桩,尤其是未达到设计标高的桩位,二次沉桩可有效加固孔壁并防止塌孔。

6 结束语

海上风电风机为高耸构筑物,风机基础重心高,需要承受较大的水平荷载和抗倾覆力矩,对基础要求高。本文研究了如何在地质复杂的兴化湾海域将大直径钢管桩沉桩到位,使之符合设计要求,仔细分析了每个机位的地质情况以及沉桩到不同地层采取不同的工艺和设备,提出了如何预防复杂地质可能会带来的问题以及可采取的措施,确保风机基础沉桩质量。