钢轨走行辊道线导向装置的研究

李季阳 滕旭升 朱林荣 中国铁路上海局集团有限公司上海工务大修段

在焊轨基地长钢轨焊接生产过程中,将单支100 m 或500 m 的钢轨搁置在诸多辊筒上,电动机驱动辊筒转动,利用摩擦力驱动钢轨前行或后退。通过对这些简单的辊筒和装置排列组合,组成钢轨走行辊道线。将钢轨或钢轨焊缝输送至各作业工位。为了防止钢轨从辊道线穿出,既有辊道线上根据不同情况分布安装了导向间距固定的轨腰导向、八字导向、立轮导向等各类机械结构的导向限制装置。这些装置很大程度上避免了钢轨穿出走行辊道线的情况,但有时由于钢轨端部软弯存在、基础变化等各种因素,导致钢轨端部与辊道线上的导向限制装置产生剧烈碰撞,轻则使钢轨的端部产生形变撞伤,影响后续焊接作业质量,重则撞坏导向,钢轨从辊道线穿出。为了避免上述情况的出现,结合既有各类导向装置的特点,对焊轨基地钢轨走行辊道进行了优化和研究。

1 既有各类导向装置的分析

目前,芜湖北焊轨基地根据走行辊道线的分布及功能,使用的导向装置有以下各种类型。

(1)安装于直线段的八字导向和立轮导向。其中八字导向如图1,由于其导向口间距固定,当钢轨走行过程中端部偏移大于导向固定的最大偏移时,钢轨撞击导向而导致撞坏钢轨轨端和导向;当钢轨走行过程中钢轨出现蛇形状态时,导致钢轨轨底边与导向装置产生滑动摩擦的现象,可能擦伤钢轨轨底边;立轮导向如图2,其导向口间距固定。若半径为r,接触点距辊筒中心距离为d,则钢轨偏移量为r-d,钢轨撞击力为F,则辊筒受力其中因此,辊筒受力会随着钢轨偏移量 的增大而急剧增大,会随着辊筒半径的减小而对受力变化更加敏感。由于结构限制,立轮导向辊筒直径较小,存在安全隐患及其局限性。

图1 直线段八字导向

图2 直线段立轮导向

(2)安装于弯道的轨腰导向如图3,限位能力强,能够在辊道线弯道位置将钢轨引导至顺弯状态。但由于导向位置设在轨腰部分,当钢轨上的凸字钢印与导向轮接触时,一方面产生震动并发出较大噪声,另一方面使导向轮轴承受力产生变化,导致故障。

图3 弯道段轨腰导向

(3)安装于设备两端的可调导向如图4,目的是保护设备,避免钢轨撞击;同时纠正钢轨端部方向,使钢轨中心与设备加工中心基本一致,降低钢轨在设备加工位置的初始误差,提升加工精度。由于此导向结构复杂,制造成本高,全线使用不经济,也不合理。

图4 可调导向

通过对焊轨基地各类既有导向装置的分析,我们认为直线段导向和弯道段导向均有优化改进空间,用于保护设备的可调导向可以延用,但分布结构可以优化。

2 直线段导向的改进

2.1 导向装置的改进思路

通过对既有导向的优劣分析,结合现场实际调研,确定重新设计导向装置。通过新型导向的设计,弥补八字导向、立轮导向的局限性。为了适应实际辊道基础和现场安装条件,装置设计应满足如下基本条件:

(1)具备纠偏量大小有限可调;

(2)撞击力可多方向缓解释放;

(3)具备对钢轨端部纠偏的自适应能力;

(4)装置重量恰当,维修、拆装方便;

(5)装置安全可靠,稳定性好。

针对上述条件综合统筹,设想导向轮采用圆锥结构,分离式设计,组成一个斜边导向装置。

2.2 斜边导向结构

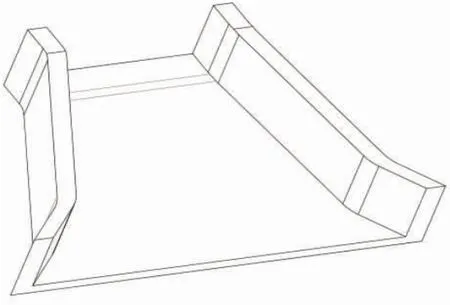

导向机构包括底板、支承、辊筒和旋转轴。旋转轴横向固定在支承接口内,辊筒侧边倾斜,两套辊筒对称设置。底板中部设置支承,同时支撑两侧辊筒。两侧辊筒均可独立旋转、装卸。辊筒斜边起支撑钢轨和限位作用。斜边导向结构示意如图5。

图5 斜边导向设计

两侧的支承座3 之间由固定螺栓11 和固定螺母1 连接,中心支承7 与两侧设置支承的底板3 通过固定螺栓11 和固定螺母1 连接,构成底座整体。轴8 安装在中心支承7 和支承座3 上,由止动垫片固定螺栓12 固定的止动垫片2 防止轴8 在运行中旋转。斜边辊筒5 通过轴承9 安装在轴8 上,两边设有端盖6 配合密封圈10 防水、灰尘等,使用端盖固定螺栓4 固定。系统通过油嘴13 向内部轴承等部件注入3 号锂基脂保持润滑。

在支承座3 上开腰孔,通过腰孔可调节两侧支撑座间距,实现纠偏量大小有限可调;锥形导向轮的设计可实现钢轨与装置之间撞击力缓解释放,同时实现对钢轨端部纠偏的自适应;分离式结构降低了单个部件重量,并为检修提供了方便;整体和较强的能力改变固定螺栓11 和固定螺母1 相对于设置支承的底板3 的相对位置实现调整限位间距的目的,最大可调间距10 mm,最大可调高度10 mm。

2.3 纠偏量计算

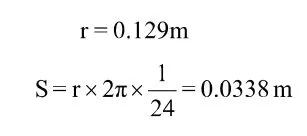

根据钢轨在辊道线上实际运行情况,导向的设置间距约5 m,理论上可实现的最大纠偏量S 为123.84 mm:

由钢轨的杨氏模数E可知,钢轨越出辊轮外边界时,抵消自重Mg时的正向应变量ε为1.84 mm。导向的纠偏能力为轨底长度的一半d1加上限位点与导向间距d2加上接触点到辊轮外圆的直线距离d3加上正向应变量ε。

2.4 强度校核

根据钢轨在导向接触点到中心点的圆弧半径r,以及运行角度为1/24 圆,可以计算钢轨在斜边导向上的切入点到最高点的距离S,

钢轨的实际运行速度V为0.83 m/s,可以计算加速时间T,

T=S/V=0.04 s

单个锥形辊轮质量为7.5 kg(将钢轨运行撞击辊轮等效于辊轮运行撞击钢轨),其相对冲击力F,

F=mV/T=7.5 kg×0.83 m/s/0.04 s=155.6 N

可以得出约在0.04 s 内导向辊轮小径上5 mm 高处将线速度加速至50 m/min,切线处承受的冲击力约为155.6 N,远小于45#钢及钢轨材质的耐受极限。

3 弯道段轨腰导向的改进

钢轨钢印经过轨腰导向时,会产生震动,伴随很大的噪声。由于钢印凸起不规则,导向轮受力变化剧烈,易损坏轴承。因此,需要对轨腰导向进行改进。

具体实施方式是:加装垫块,垫块与原有的底座焊接在一起,轨腰导向通过螺栓连接在垫块顶部。此项改进可以将轨腰引导改为轨头引导如图6。

图6 轨头导向

相比轨腰来说,轨头更为平滑。运行起来一方面噪声大大减小,另一方面可以降低导向轴承的磨损,有利于减少装置故障率。

4 可调导向的布局优化

可调导向拥有优异的限位能力,其导向限位间距和导向中心的可调,在保护设备和提高加工精度上具有明显的优势。如果在设备二端再加装1 到2 组可调导向,并使导向限位间距形成阶梯式缩小,这样有利于更好地保护设备,更好地避免钢轨轨端撞击导向装置,使钢轨中心与设备加工中心重合度更高。

5 结束语

通过对钢轨走行辊道线导向的研究,在进行了局部试验的基础上,利用芜湖北焊轨基地精整线钢轨走行辊道大修的机遇,进行推广应用,提升了钢轨走行速度和流水线作业效率。应用过程中,辊道导向装置性能稳定、安全可靠;并使辊道导向装置定型为三个形式,减少了配件储备类型,降低了辊道运行噪声,消除了钢轨脱离辊道线的风险;为辊道线导向的检修提供了方便,提高了设备维修效率。