外嵌式槽道对盾构管片结构的影响研究

靳世鹤,孙红斌,梁柱擎,余学娇

(1.兰州市轨道交通有限公司,甘肃 兰州 730050;2.兰州资源环境职业技术学院,甘肃 兰州 730070)

从2012年以来,国内地铁盾构管片预埋槽道技术逐渐替代了传统的化学锚栓法,解决了化学锚栓法因打孔损伤管片结构等一系列技术问题。杜锋[1]、曾斌[2]、邓剑荣等[3]以深圳9号线为基础,从力学方面对盾构管片预埋槽道的应用情况做了研究;马晓波[4]、靳世鹤等[5-6]、刘奇[7]以兰州地铁1号线一期工程为基础,对预埋槽道的抗碱性、防腐能力等进行了研究。由于盾构管片预埋槽道技术须全环预埋且不可更换等技术缺点无法大面积推广使用。靳世鹤等[8]以兰州地铁2号线为基础,在国内首次开展了盾构管片外嵌式槽道技术的应用研究,外嵌式槽道技术可根据需要分段安装且在隧道内可更换,相比较预埋槽道技术可节省约40%的工程成本,应用前景极为广阔。但外嵌式槽道技术不仅要在盾构管片上开槽嵌入槽道,槽道也须在隧道贯通后才能嵌入,那么开槽对单块管片以及对成型隧道的结构性能是否存在影响呢?即时开展该课题的研究对外嵌式槽道技术的推广应用显得非常关键和迫切。

1 外嵌式槽道技术

1.1 外嵌式槽道设计参数

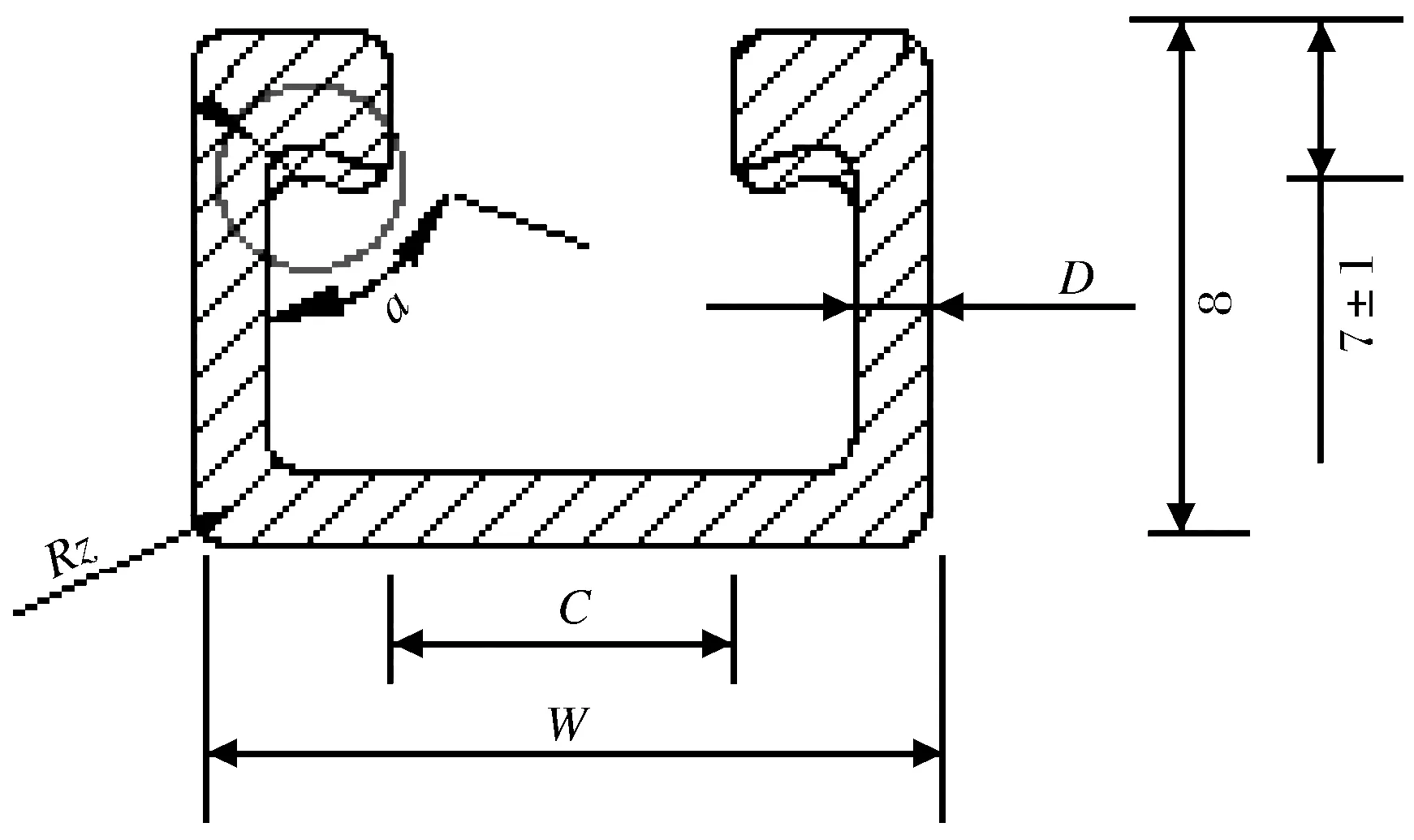

由于外嵌式槽道是在隧道内可更换的,因此其设计使用寿命为20~50 a。地铁外嵌式槽道大样图见图1。

图1 槽道断面大样图(单位:mm)

外嵌式槽道一次热轧成型,其轴向力、剪切力的工作荷载不小于10 kN,设计荷载不小于14 kN,槽道能承受30 kN拉力下不发生任何屈服变形。槽口设计可以采用燕尾槽和平槽2种型式,α分别为70°和90°,槽道的高H、宽W和厚D等参数可以根据工程实际需要来确定。兰州地铁槽道的参数为:H=(20±1) mm,W=(30±1) mm,槽口C=(14.5±1) mm,D=(3.5±1) mm。槽道采用热浸锌+绝缘封闭层的防腐形式,其在中性盐雾环境[9]下800 h无红锈(使用寿命30 a)。

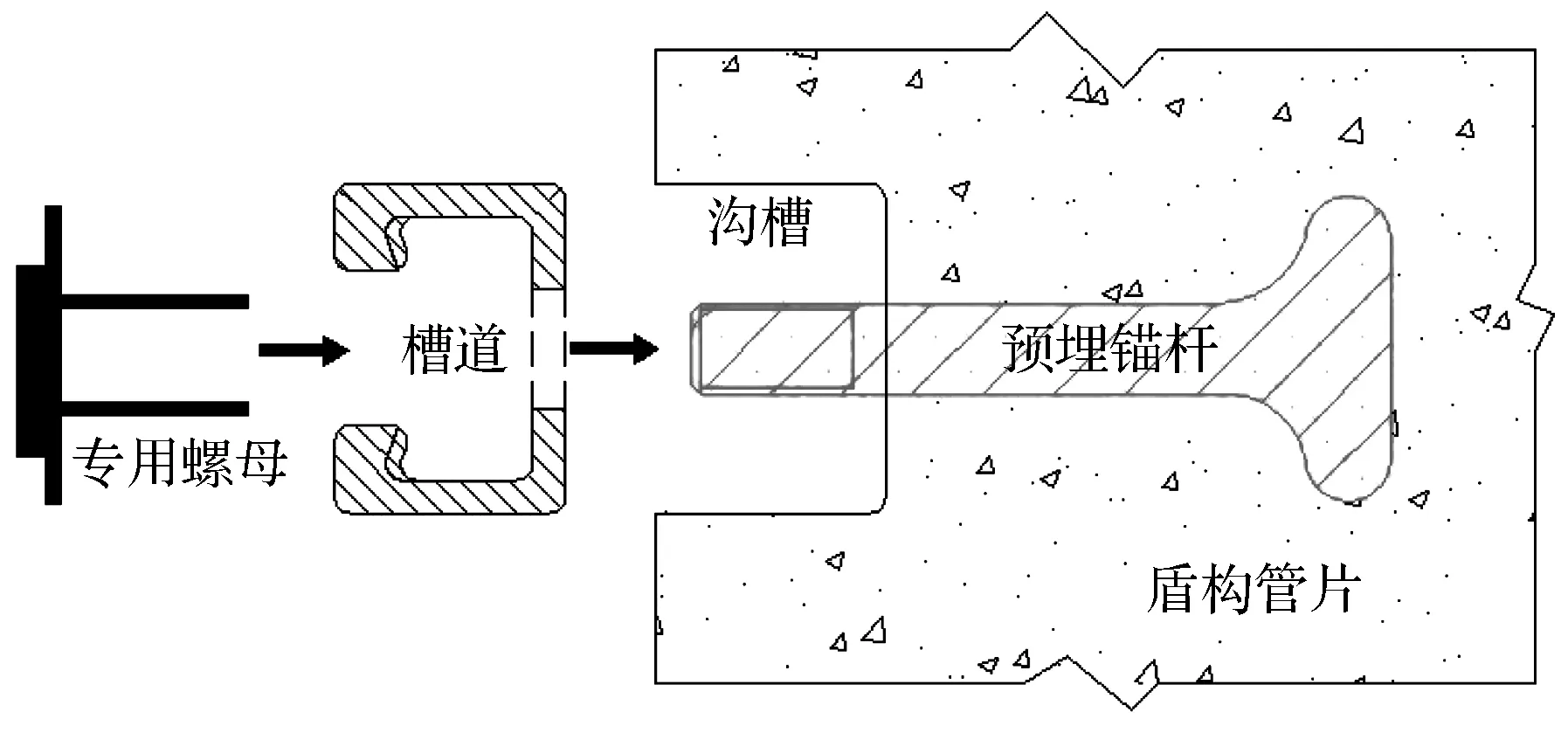

1.2 外嵌式槽道安装方法

外嵌式槽道技术是在盾构管片制作时通过在模具上设置高凸起槽体,在盾构管片混凝土浇注时就可形成沟槽,不锈钢锚杆通过与设有内外丝扣的塑料保护帽与槽体的预留孔拧紧连接,不锈钢锚杆以200~400 mm的等间距拧紧在槽体预留孔上,这样就实现了锚杆的精准固定预埋。塑料保护帽在管片蒸汽养护时遇到50 ℃的温度会软化脱落,成型管片从模具中提出后,使用海绵橡胶条粘贴封闭沟槽,在盾构隧道内安装机电设备时,按照要求把海绵橡胶条截断拉出,将槽道嵌入沟槽段中,再采用专用螺栓将嵌入的槽道与锚杆拧紧,见图2。

图2 外嵌式槽道安装示意图

2 沟槽对管片结构的影响分析

计算盾构隧道管片环受到的水土等组合作用力,在盾构管片抗弯试验中,普通管片抗弯试验见图3,开槽管片抗弯试验见图4。

通过理论换算对单块管片(纯弯构件)进行抗弯能力测试,建立位移曲线,统计裂缝数量和宽度来判断管片的力学性能[10]。在试验阶段,对兰州地铁预制的3环C型带沟槽的管片,取其中的15块管片进行了抗弯试验,其中B1、B2、B3、L1、L2各3块,对试验结果进行了统计分析。

图3 普通管片抗弯试验

图4 开槽管片抗弯试验

盾构管片抗弯试验方法:采用分级加载,每级荷载持续时间为5 min,每级加载值应符合盾构管片抗弯试验加载值(见表1),同时记录每级荷载下各测点的位移,并加载至下一荷载值;对15组开槽和不开槽的管片拱顶位移数据(单位精度:0.01 mm)进行统计对比分析,选取2组数据形成管片拱顶位移图,见图5和图6。

表1 盾构管片抗弯试验加载值

图5 管片拱顶位移图1

图6 管片拱顶位移图2

图5中第1组数据(图中橙色柱表示)为开槽管片抗弯试验时拱顶位移值;第2组数据(图中绿色柱表示)为未开槽管片抗弯试验时拱顶位移值。从图5可以看出,橙绿2组数据非常接近。图6中第1组数据(图中蓝色柱表示)为开槽管片抗弯试验时拱顶位移值,第2组数据(图中红色柱表示)为未开槽管片抗弯试验时拱顶位移值。从图6可以看出,蓝红2组数据非常接近。分析试验中选取的其余13组数据得出同样的结论,同时在管片抗弯试验时并未发现开槽管片表面出现裂缝,说明隧道所处的水土压力传递给管片的应力小于管片混凝土的抗拉应力,管片开槽对其结构性能影响在允许值范围之内。

3 沟槽对成型隧道结构的影响分析

兰州地铁2号线一期工程主要穿行于砂卵石、强风化和中风化砂岩地层,地下水埋深7~10 m,区间隧道埋深为11~25 m,地层参数见表2。

3.1 隧道塌落拱的确定

根据隧道塌落拱的通用计算公式来计算红砂岩地层隧道塌落拱高度(按照侧壁不稳定时计算塌落拱高度):

表2 岩土层参数

其中:H为隧道开挖高度,取6.4 m;b为隧道开挖半幅宽,取3.2 m;φ为内摩擦角,取值31.0。计算可得:h=11.35 m。

3.2 隧道水土压力的确定

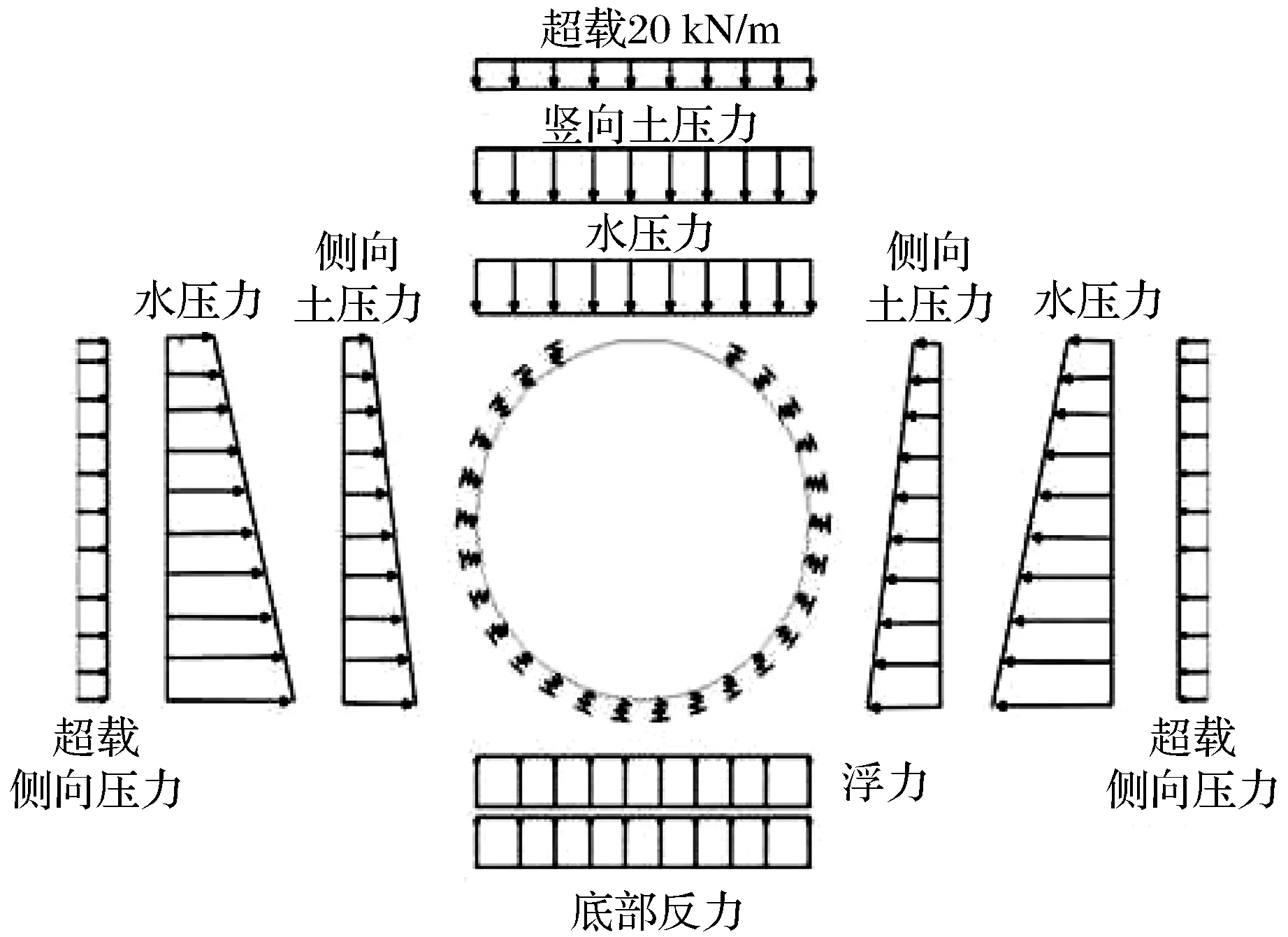

盾构隧道结构计算荷载图式见图7,其中隧道覆土厚取h=11.35 m。所处岩土层情况如表2所列,采用水土分算。侧向土压力根据太沙基松弛土压力和静止侧压力系数来计算[11]。常水位处于盾构隧道结构顶板2.67 m。

(1) 拱顶土压力:P=215.65 kN/m2。

(2) 侧向土压力:

图7 隧道结构计算荷载图式

隧道拱顶松弛土压力:Ps=114.94 kN/m2。

侧向土压力:e1=0.27×108.94=31.03 kN/m2。

e2=31.03+0.27×127.1=65.35 kN/m2。

(3) 水压力:隧道顶板处水压力为26.7 kN/m2,拱底处水压力为88.7 kN/m2。

(4) 地面超载:p0=20 kN/m2,超载侧压力e0=20×0.27=5.4 kN/m2。

(5) 底部反力为上部竖向荷载与管片衬砌自重(管片自重为8.33 kN/m2)之和:P2=312.68 kN/m2。

3.3 模型建立

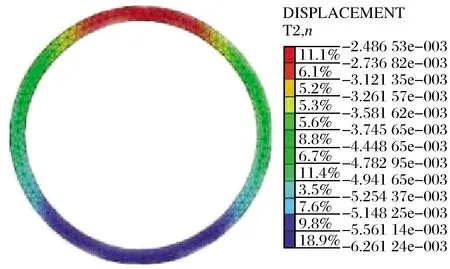

盾构管片的材料参数:混凝土强度C50,钢筋HPB300、HRB400,管片纵缝、环缝均采用8.8级M30螺栓。应用软件MIDS/GTS的图形化用户界面来建立管片结构实体模型。通过自定义标准规范接口技术和有限元模型进行模型分析和设计计算,实现了精确的计算分析。建立整环管片三维模型,数值分析整体结构施工重力,再施加实际荷载,采用弹簧边界条件,管片采用实体单元,进行模拟[12],内弧面开槽盾构管片环三维模拟见图8。

图8 内弧面开槽盾构管片环三维模拟

3.4 计算结果分析

由于模型建立的局限性和模拟计算的偏差性,此次模拟计算仅对隧道变形进行了计算,管片混凝土应力、锚杆轴力通过试验更为准确地反应出来。

根据管片块的抗弯试验和盾构管片环的模拟计算结果可知:

(1) 开槽盾构隧道在最大荷载组合作用力下的最大竖向变形为:拱底处6.26 mm(见图9);水平变形量1.62 mm(见图10),均小于沉降控制标准10 mm,满足沉降标准。

(2) 对B1、B2、B3、L1、L2管片的抗弯试验未在混凝土表面发现裂缝,说明开槽对盾构管片的力学性能影响在允许值以内。

图9 管片竖向变形(单位:m)

图10 管片水平变形(单位:m)

(3) 预埋锚杆通过施加最大30 kN拉拔力未见松动或脱落,锚杆周边混凝土也未见开裂等现象。

4 外嵌式槽道动力影响分析

4.1 槽道疲劳试验

地铁盾构隧道在列车运营时,长期受动荷载作用,为了使外嵌式槽道的使用寿命满足设计要求,须对其进行疲劳试验,因外嵌式槽道是可更换的,因此,其使用寿命可根据工程实际需要来确定。当设计寿命为30 a时,要求槽道可满足无预埋混凝土时疲劳试验为35万次,预埋混凝土时疲劳试验为100万次,且满足疲劳频率1~3 Hz,正弦波波形,荷载基准及幅值为(10±3) kN。由于锚杆是预埋不可更换的,因此,要求锚杆具有100 a的使用寿命,锚杆要求可满足无预埋混凝土时疲劳试验100万次,预埋混凝土时疲劳试验可达300万次。

4.2 专用螺母的防松设计

外嵌式槽道与预埋锚杆的连接采用专用螺母,且有专门的防松垫圈设计,其设计与槽道的T型螺栓防松设计相同,在后期地铁运营时,不管是预埋槽道还是外嵌式槽道都需要对T型螺栓进行定期检查并建立档案。因此,外嵌式槽道专用螺母可以在T型螺栓检查时一并检查建立档案,便于日后操作。

5 结论

通过对单块管片的抗弯试验和对成型盾构隧道的数值模拟,证明了在盾构管片内弧面开槽30 mm×20 mm对单块管片以及成型盾构隧道的力学性能的影响均在相关规范允许的范围之内。盾构管片开槽深度范围为0~20 mm,具体开槽深度根据隧道限界实际情况来确定。

外嵌式槽道的防腐层类型可根据其设计使用寿命来决定其型式,如设计30 a使用寿命时可采用热浸锌+绝缘封闭层型式;设计50 a使用寿命时防腐层采用多元合金共渗+绝缘封闭层型式。

分析兰州地铁工程水文地质情况,结合数值模拟计算及试验结果可知,开槽对盾构管片和隧道结构并没有什么实质性的影响,是可以安全使用的。但是对于特殊的工程,因其所处的水文地质环境的特殊性或者因盾构管片开槽的深度、宽度等参数发生变化,需通过试验来确定外嵌式槽道的可行性。