转杯纺快速成条仪的设计

张玉泽, 林惠婷, 汪 军

(1.东华大学纺织学院纺织面料技术教育部重点实验室,上海201620;2.泉州师范学院纺织与服装学院,福建泉州362000)

0 引 言

“纺纱学”是纺织工程专业的一门应用基础核心课程,涉及诸多纺纱设备的基本原理和实践操作,对实践性的要求很高[1-4]。因此,“纺纱实验”在整个“纺纱学”的教学过程中所占比重极大。纺纱实质是将棉、毛等纤维从杂乱无章的状态加工成具备足够强力和外观特性的纱线的加工过程。其第1 道工序是将纤维集合体由杂乱无章变为纵向有序排列的状态,即将其制成符合一定规格和质量要求的条子,俗称“生条”,纺纱学中将生产生条的工艺过程称为“清梳联”工序[5]。清梳联加工是纺纱中的重要工序,其基本的机器配置为抓棉机→开棉机→混棉机→清棉机→梳棉机。现有工业用的清梳联设备占地面积大、调节麻烦、运转时耗费能源和原料多,不适合学生实验使用;且各机台间采用管道输送原料,管道中储留的原料数量巨大,完全不能满足实验室小批量试纺实验的需求[6]。一般院校实验室很难满足现今工业用清梳联设备对场地、设备数量和原料的要求,因此,制条困难成为制约纺织院校开展“纺纱实验”教学的一个很重要的因素[7-8]。为了解决以上问题,王新厚等[9]参照现有盖板式梳理机的结构,设计的小型清梳联合机,该设备占地面积小、能耗和原料耗费相对较低,然而,在实际的使用过程中,依然存在着机器运转惯性大、调节麻烦、更换品种复杂等问题。此外,还有一些院校由于条件有限,无配备基本的纺纱设备,只能以多媒体教学来代替实践教学,对学生的动手实践能力的培养几乎没有[10-11]。

基于转杯纺纱的成纱原理,并借鉴传统梳理机的梳理结构特点,本文设计了一种快速成条系统,该系统不仅可实现对纤维的快速梳理,其所制作的纤维条的条干和质量均能达到纺纱的质量要求,而且本机占地面积小(长宽高分别为1 200 mm ×700 mm ×1 300 mm)、能耗低、操作方便,极其适合用于纺纱实验,对于推进纺织院校纺纱学的实验改革具有重要意义。

1 设计原理

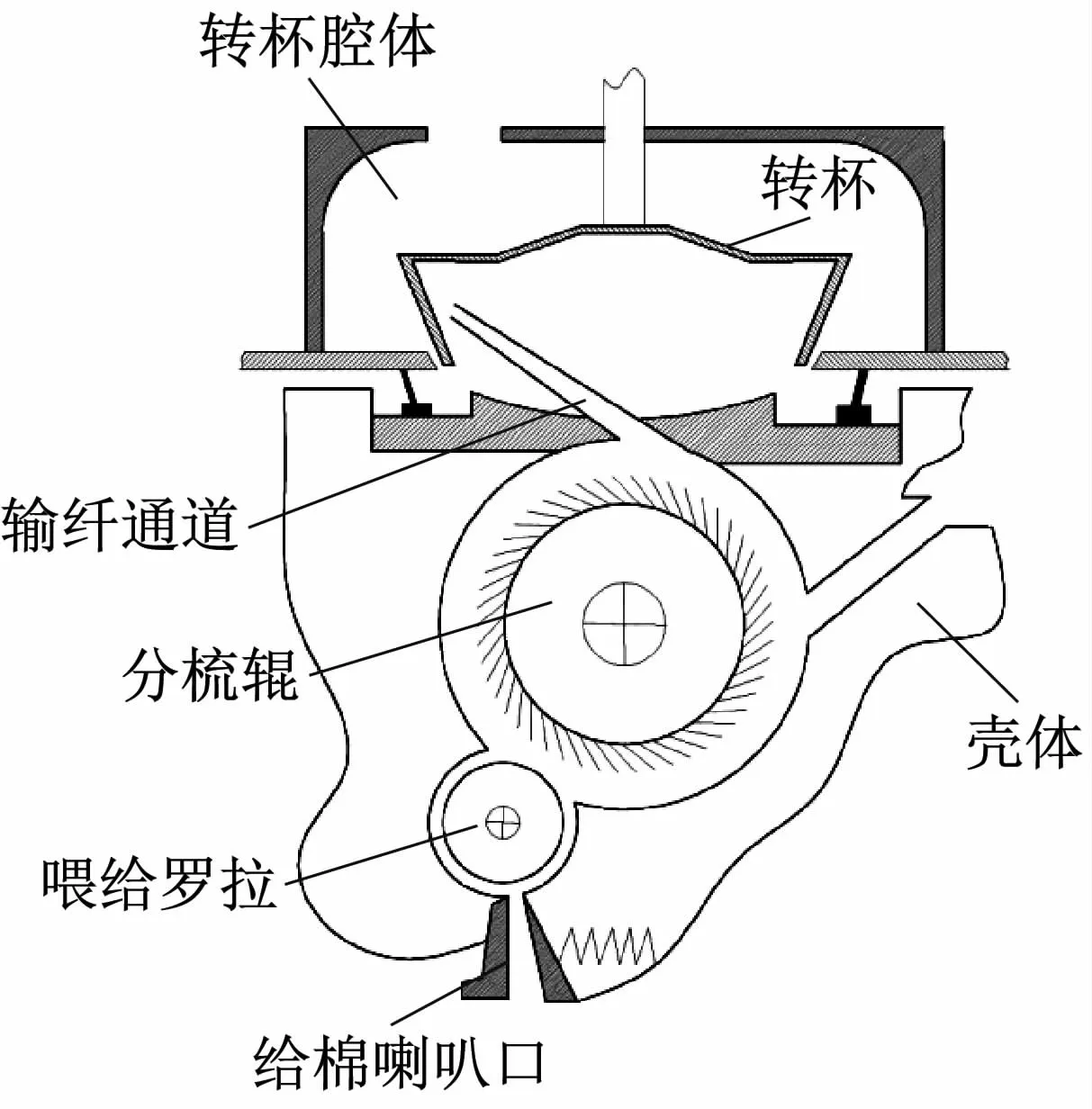

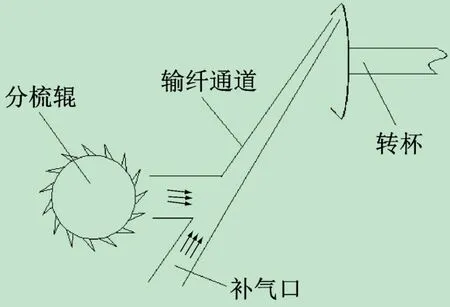

转杯纺纱是目前除环锭纺纱外发展最为成熟的一种纺纱方式,它具有纺纱速度快、纱线条干均匀度高、毛羽少等优点[12]。转杯纺纱机的核心部件为转杯纺纱器,如图1 所示,其结构主要由喂给喇叭口、喂给罗拉、分梳辊、输纤通道、转杯和壳体等组成。

图1 转杯纺纱器

转杯安装在转杯腔体内,由外界风机抽气而形成一定的负压,转杯腔体与壳体紧密连接,分梳辊安装在壳体上,表面包覆针齿,可将纤维条梳理成单纤维状态,转杯腔体和分梳辊通过输纤通道相连通。纺纱时,由梳理机制成的条子经给棉喇叭口和喂给罗拉喂入,在分梳辊针齿的高速分梳打击作用下变成单纤维状态,单纤维经输纤通道伸直,在负压的作用下沿转杯杯壁进入转杯的凝聚槽内,从而形成一个粗细均匀分布的纤维环。

从上述转杯纺的成纱原理可知,转杯纺纱器的分梳辊不仅可以将原料松开成单纤维状态,还可以在离心力和气流的共同作用下将原料中的杂质与纤维分离;纤维通过输纤通道后,其伸直度和分离度进一步提高,纤维的弯钩现象得到初步改善;转杯和负压气流的共同作用可使纤维在转杯的凝聚槽内集聚成粗细均匀的纤维环[13]。转杯纺纱器与传统梳理机相比,都具有对纤维梳理、除杂、集聚的功能,但相较于清梳联的机器配置和工艺流程而言,转杯纺纱器的结构更为简单,操作更为方便,也更便于在实验室进行纺纱实验。

2 快速成条仪的结构与组成

2.1 快速成条仪的整体结构

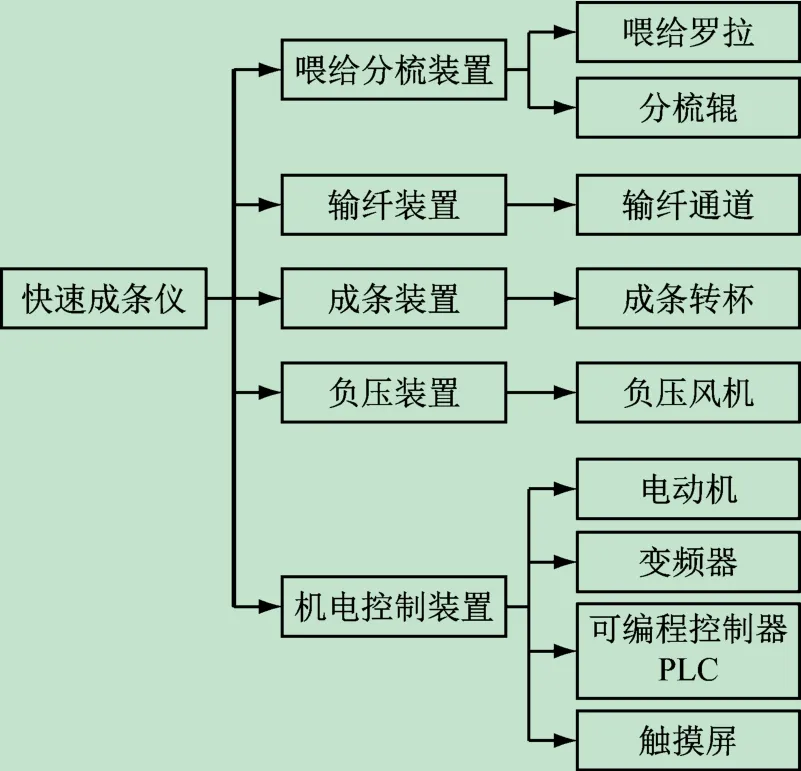

借鉴转杯纺纱器的结构特点和成纱原理,快速成条仪主要由喂给分梳装置、输纤通道、成条装置、负压装置和机电控制装置等组成,如图2 所示。

图2 快速成条仪基本结构组成

2.2 喂给分梳装置

转杯纺纱器梳理装置的梳理对象是经传统的“清梳联”工序加工之后形成的纤维条,其纤维的离散性和含杂率都较少。而快速成条仪的梳理对象为散纤维,因此,为了保证对散纤维的充分梳理和良好的排杂效果,所设计的快速成条仪的喂给分梳装置同时借鉴了转杯纺的梳理装置和传统开松机多级开松的方式。

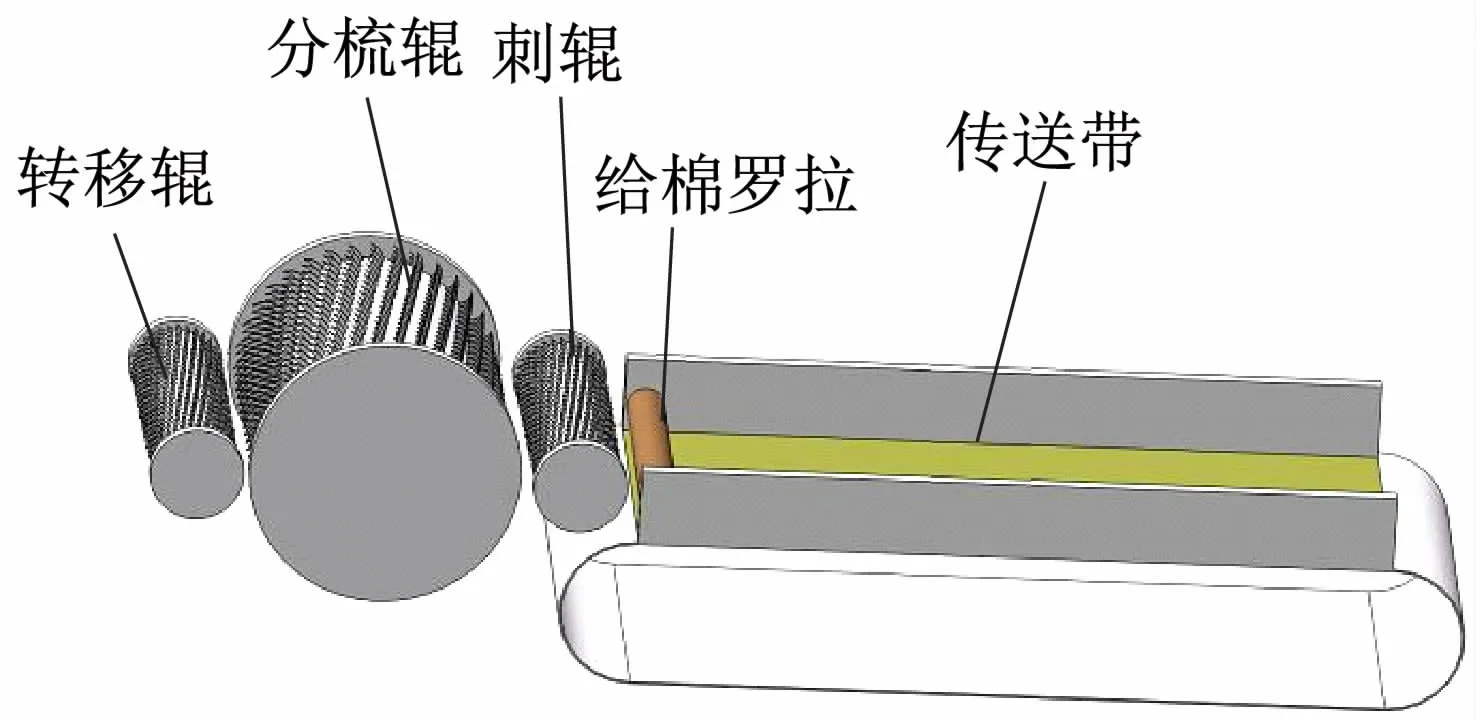

如图3 所示,纤维原料均匀平铺在传送带上,由给棉罗拉喂入,首先由刺辊对其进行初步的开松与除杂,使其呈块状分布,然后由分梳辊对其精细开松,使其尽可能成为单纤维状态,最后由转移辊将分梳辊上的单纤维剥离。为保证最佳的除杂效果,刺辊表面所包覆的针齿密度为300 ~500 齿/m2,分梳辊为1 500 ~2 000齿/m2;分梳辊的直径为200 mm,转速为6 000 ~10 000 r/min,刺辊的直径为50 mm,转速为2 000 ~3 000 r/min。

图3 喂给分梳装置示意图

2.3 输纤通道

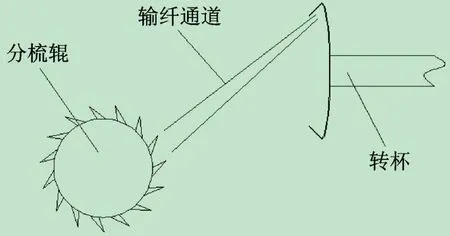

输纤通道是转杯纺纱器的重要部件,分梳辊转移出来的单纤维伸直程度较差,弯钩较多,因此,为了保证后续成纱质量,单纤维在输纤通道内部需受到气流的加速作用而伸直[14]。由于纤维的弯曲程度会直接影响到后续成纱质量的好坏,因此输纤通道的设计显得尤为重要。现有的转杯纺纱器输纤通道(见图4)的形状一般为直线型渐缩漏斗状,其优点在于通道内的气流流线均是平滑的直线型分布能保证纤维充分伸直。

图4 转杯纺输纤通道示意图

本文设计的快速成条仪的整体结构与转杯纺纱器有较大差异,由于整体机构的限制,输纤通道的形状只能采用折线型漏斗状,然而这种形状会造成通道内的气流在折线处产生气流漩涡。为改善此种状况,本文在输纤通道的转折处增加了一个旁路通道作为补气口,如图5 所示。所采用得输纤通道入口为矩形,出口为圆形,整个通道的长度为350 mm。

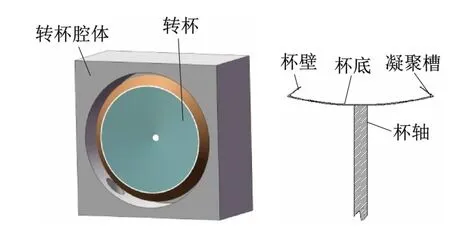

2.4 成条装置

转杯是成条装置的主要部件,其形状、大小以及转速直接影响到最终成条的质量。如图6 所示,本文设计的快速成条仪的转杯主要由杯底、杯壁和杯轴组成。杯底和杯壁合围组成弧形的纤维凝聚槽,转杯的周长为1 000 mm,杯壁与杯底之间的夹角为45°,杯底到杯口的垂直距离为50 mm,转杯的转速为1 000 ~5 000 r/min。经分梳辊分梳后的单纤维在负压气流的作用下,经输纤通道进入转杯内,并沿着转杯壁在凝聚槽内凝聚,从而形成粗细均匀分布的纤维环。

图5 快速成条仪输纤通道示意图

图6 转杯

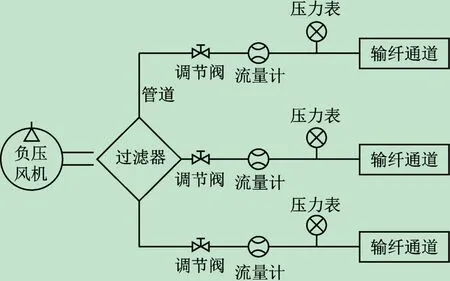

2.5 负压装置

各装置气流的稳定是快速成条仪能够顺利工作的关键。由于本机体积小,所需风量不大,整个机器的负压气流由一台负压风机提供即可。如图7 所示,负压风机通过过滤器由管道分别为喂给分梳装置、输纤通道和成条装置提供负压。由于各装置所需负压气流的大小不同,各个装置分别装有控制负压气流压力和流量的调节阀,从而实现对各装置负压气流的精准控制。

图7 负压控制装置设计图

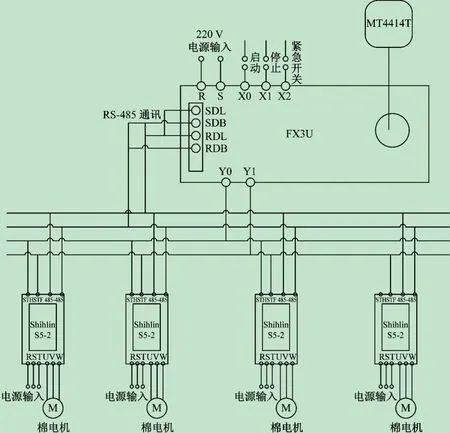

2.6 机电控制装置

如图8 所示,采用三菱FX3U 可编程控制器(PLC)对本机进行整体控制,通过RS-485 通信协议将PLC与各电动机变频器之间建立通信连接,利用触摸屏(型号:MT4414T)实现对本机各工艺参数的输入和修改。

图8 机电控制系统

3 应用与测评

为验证快速成条仪在现实应用中的科学性和实用性,使用快速成条仪与传统清梳联合机制作棉条的过程进行比较。传统的清梳联工艺流程为:抓棉机→开棉机→混棉机→清棉机→梳棉机,上述机器通过管道进行连接,占地面积至少50 m2以上,且操作复杂,能耗高(综合能耗为40 kW/h),教师和学生达到使用要求的基础培训时间长(一般需要2 d),如图9 所示。

本文所设计的快速成条仪占地面积小(1 200 mm× 700 mm × 1 300 mm)且操作简单,能耗低(5 kW/h),通常培训0.5 h 即可进行操作使用,如图10所示。

图9 清梳联合机

图10 快速成条仪

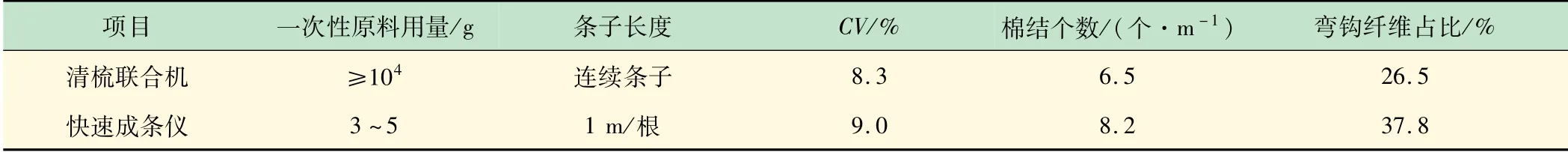

两种机器制作的条子在并条机上进行二道并条处理后,对条子的质量进行对比,结果如表1 所示。利用清梳联合机所制成的条子由于纤维的梳理、除杂、混合各方面所经流程长,条子的不匀率(CV)、棉结个数、弯钩纤维占比指标明显优于快速成条仪所制成的条子,但是快速成条仪的原料用量极少,仅为清梳联合机的万分之一,并且条子经过并条工序后,基本可以满足对原料可纺性研究的需要。

表1 快速成条仪与清梳联合机制条的质量对比

4 结 语

本文设计的快速成条仪创造性地利用了转杯纺纱的原理,并结合了传统开松设备。在我校纺织工程专业学生的纺纱实验及课题研究应用中,已经过为期64学时的教学应用和近2 a的科研实践。它不仅可解决大部分纺织院校在纺纱实验教学及科研中所遇到的成条机器配置台数多、能耗高、操作复杂、占地面积大等问题,还有效地缩短了实验所用的时间,减轻了教师授课和学生学习的负担,为纺纱学实验教学提供了新的思路和方法。