织布材料动态透气性试验与仿真对比研究

侯聚英,龚振凯,王喜军,徐莉,谢金萍

江铃汽车股份有限公司,江西 南昌 330100

安全气囊在车辆发生碰撞时能够在极短的时间内展开保护乘员安全,同时通过织布表面和排气孔迅速泄气防止乘员窒息。在气囊工作过程其刚度随时间变化,而刚度变化主要受气体发生器性能、排气孔尺寸、气囊体积、织布材料性能等影响。其中织布材料的透气性与压力和材料的力学性能关系密切[1-3],同时它也是气囊数值仿真的一个重要输入参数。织布透气性的研究对气囊材料选择和提高气囊数值模型精度都有十分重要的意义。

目前,数值计算的应用越来越广泛,通过规划少量试验辅以数值仿真对标和优化计算不仅减少了实验费用还大大缩短了研发周期。提高数值仿真的精度除算法本身外,是需要充足有效的试验数据做为输入和验证[4]。对气囊的仿真而言,气体发生器生成气体的特性、气囊材料的性能是影响仿真精度的两个主要因素。气体发生器的性能可以由Tank试验获取压力时间曲线,并通过热力学方程转换为质量流曲线和温度曲线作为气体发生器模型的输入参数。目前应用CV(control volume)、 ALE(arbitrary language-euler)、CPM(corpuscular particle method)等方法[5]在计算Tank试验的P-t曲线时均有较高的精度。而织物材料的性能由其力学性能和物理性能两部分组成[6]。织布的力学性能可以通过材料的拉伸和剪切试验获取,主要反映气囊在展开过程织布所受的拉伸、剪切等载荷作用[7-9]。物理性能主要表现为气囊展开过程中气体由织布经纬编织的孔隙间逃逸的透气性[10-16],也是气囊的刚度变化的一个影响因素。由于气囊展开时表面膨胀受拉或受剪,使织布经向和纬向丝线间孔隙变大,透气率也相应增加,可见织布的力学性能和透气性二者是紧密相连的。本文将织布的力学性能与透气性相结合进行研究,并基于粒子法[17-21]建立了动态透气性模型,为提高气囊模型的计算精度奠定了基础。

1 织布力学性能

1.1 织布实验

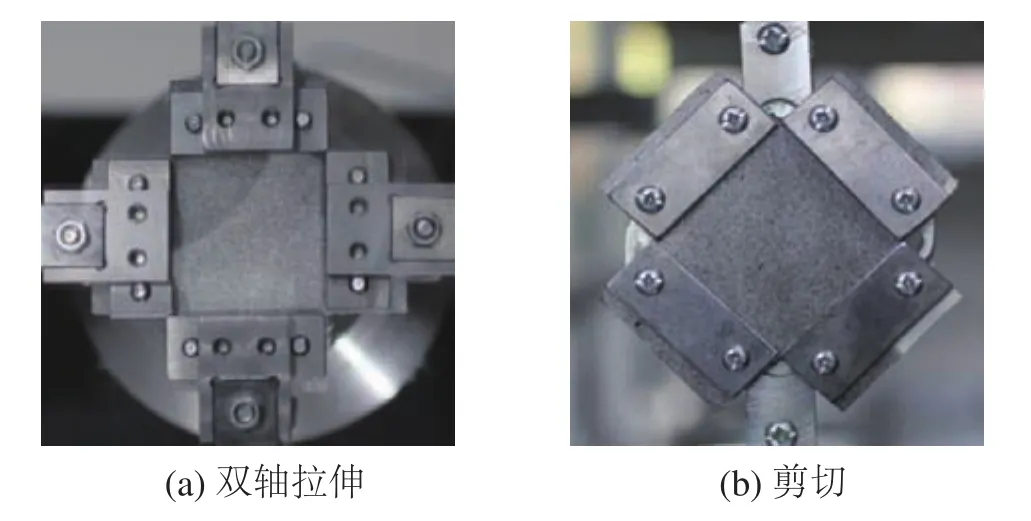

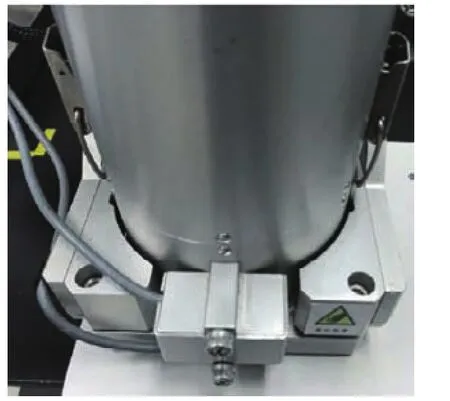

织布力学性能与其透气性有着密切的关系,同时它对气囊展开过程中的运动形态也有影响。在气囊充气与乘员接触过程中,内部气体压力作用于织布表面使其受张力作用。该张力可以根据织布经纬线的走向分解为平行于丝线方向的拉伸力和与丝线成一定角度的剪切力。通过材料的双轴拉伸和剪切测试能够反映织布在气囊展开过程中受力情况。图1为织布材料力学性能的测试装置,使用拉伸试验机对双轴拉伸和剪切夹具进行拉伸并记录拉伸端的位移载荷。

图1 织布拉伸试验装置

1.2 织布力学实验仿真

乘员保护安全气囊的建模应用较广的是通用显式计算程序LS-DYNA,它为用户提供了CV、ALE、CPM等多种气囊算法支持气囊模块的建模分析。气囊织布材料主要使用DYNA程序中MAT_34,该材料通过定义材料轴可以指定织布的经向和纬向方向,同时能够描述材料的各向异性及非线性特征。MAT_34在描述材料的非线性时使用Green-Lagrange应变和二阶Piola-Kirchhoff应力曲线,因此需要对由拉伸试验获得的位移载荷数据进行转换。双轴拉伸试验数据处理按如下公式转换。

Green-Lagrange应变与工程应变的转换关系为

式中:εE是工程应变;εGL是 Green-Lagrange应变;d为拉伸位移;L为试件沿拉伸方向的长度。

二阶Piola-Kirchhoff应力与工程应力的关系为

式中:σE为工程应力;F为测试拉伸载荷;A为拉伸截面积;σPK为Piola-Kirchhoff应力。

剪切试验的位移载荷同样需要转化为Green-Lagrange应变和二阶Piola-Kirchhoff应力曲线。在织布的剪切试验中,通过位移及试件尺寸计算出材料的剪切角,进而计算出剪切应变。

式中:γ为材料剪切角;φ为夹具框架与垂直中线的夹角;d为剪切拉伸位移;L为试件宽度。

“她立春/她立秋/她人比黄花瘦”一句采用易安“莫道不消魂,帘卷西风,人比黄花瘦”词句的典故,短短12字写尽妻子的年华老去、悲愁清瘦的凄惨。这句更是隐隐的层递手法的使用,以季节交替暗比妻子年华的老去,层层递进,精彩至极。

二阶Piola-Kirchhoff应力与工程应力的关系为

式中:σEAB为工程剪应力;F为载荷;A为剪切面积;σPK为Piola-Kirchhoff应力,工程中通常取工程剪应力的一半。

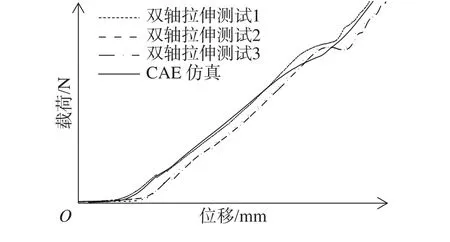

应用以上转换关系将实验数据转换为DYNA程序输入Green-Lagrange应变和二阶Piola-Kirchhoff应力曲线,并按照实验设置进行仿真分析材料对比试验和测试的位移载荷曲线如下。

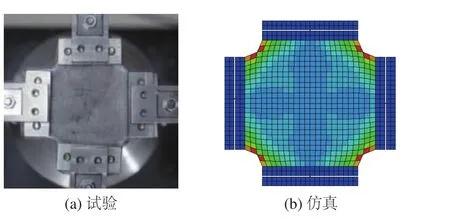

图2(a)为双轴试验图片,从图中可以看出双轴拉伸的试验框架连接处织布材料丝线变形较大,部分丝线断裂;图2(b)为对应的数值计算结果,最大应变同样出现在夹具交接位置。图3为仿真输出的位移载荷曲线,由图3可以看出仿真与实验结果走势及数值与实验吻合情况较好。

图2 双轴拉伸及仿真结果对比

图3 双轴拉伸试验与仿真位移载荷曲线

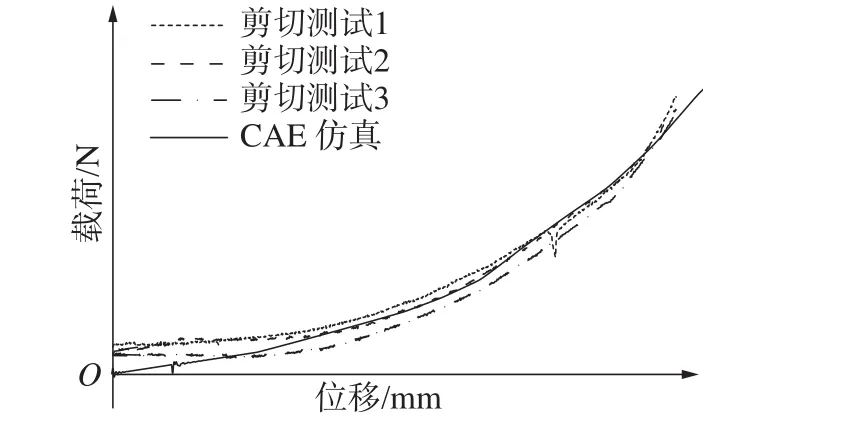

图4 (a)为剪切试验图片,织布在剪切测试中织布横向出现褶皱这一现象与CAE仿真结果图4(b)一致。由图5剪切试验的位移载荷曲线可以看出,织布在试验夹持过程中存在局部的松弛褶皱,因此在位移载荷曲线的初期载荷随位移变化不明显;当初始的松弛及褶皱消除后载荷随位移增加而增加。而CAE计算中无法再现织布夹持的初始状态,因此初始阶段其位移载荷曲线与实验曲线略有不同。

图4 剪切试验与仿真结果

图5 剪切试验与仿真位移载荷曲线

由以上对比分析可以看到,试验的位移载荷转换成Green-Lagrange应变和二阶Piola-Kirchhoff应力曲线并应用dyna进行计算,结果表明织布的变形形态及输出的位移载荷与实验一致性较好。

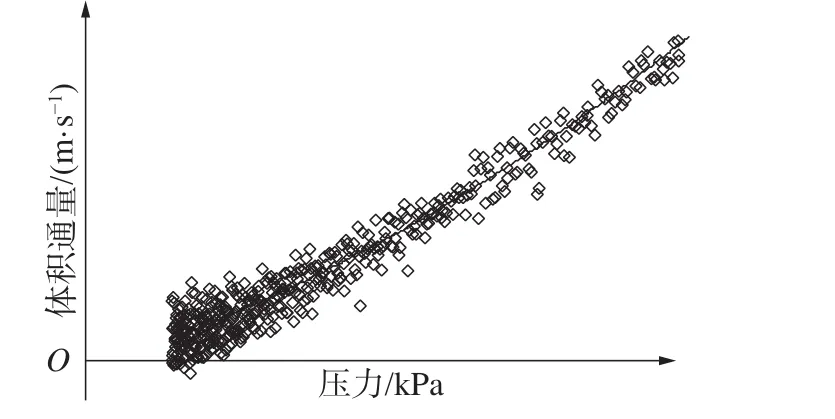

2 织布动态透气性

在气囊的开发过程中,织布的透气性对展开过程中的刚度影响起着关键作用。通常来说,织布的透气率与材料的力学性能和压力都有关系。为了测试压力与织布透气性的关系,需要在织布两侧产生压差,使空气在压差作用下流过织物表面,并测试压力与气体体积流量的关系。实验过程中将织布固定在装置底部,装置内连接充气装置可产生瞬间高压,织布另一侧与大气连通。装置内容积为404 cm3,织布的测试面积为50 cm2。测试初始时在装置内冲入高压,通过织布的透气性使装置内压力与大气压趋于平衡。同时,需要记录装置内压力变化,织布在压力作用下的膨胀高度和动态透气性。这一过程与气囊的充气泄气阶段类似,但它所记录的数据包含了压力变化和织布的受力状态,较气囊展开更有意义。

图6 织布动态透气率测试装置

图7 织布表面体积流量压力曲线

对织布的体积流量-压力曲线进行拟合获得一条光顺的曲线作为MAT_34的透气性曲线。根据透气性设备实际容积建立对应的有限元模型,该模型是由试验装置内腔和织布样件组成的一个封闭面。该封闭面可以视为一个只有底面可变形的气囊。使用dyna中CPM粒子方法建立气囊模型,通过设置模型内压力和温度,环境压力和温度为织布两侧的压差,所以不需要气体发生器的充气模型。具体的计算参数设定如下:气囊内初始压力230 kPa,温度293 K;环境压力为101.3 kPa,温度为293 K;气囊织布的单元尺寸为5 mm;取气囊内初始粒子数目分别为2 500、5 000、10 000、20 000,研究不同粒子数量对计算结果的影响。

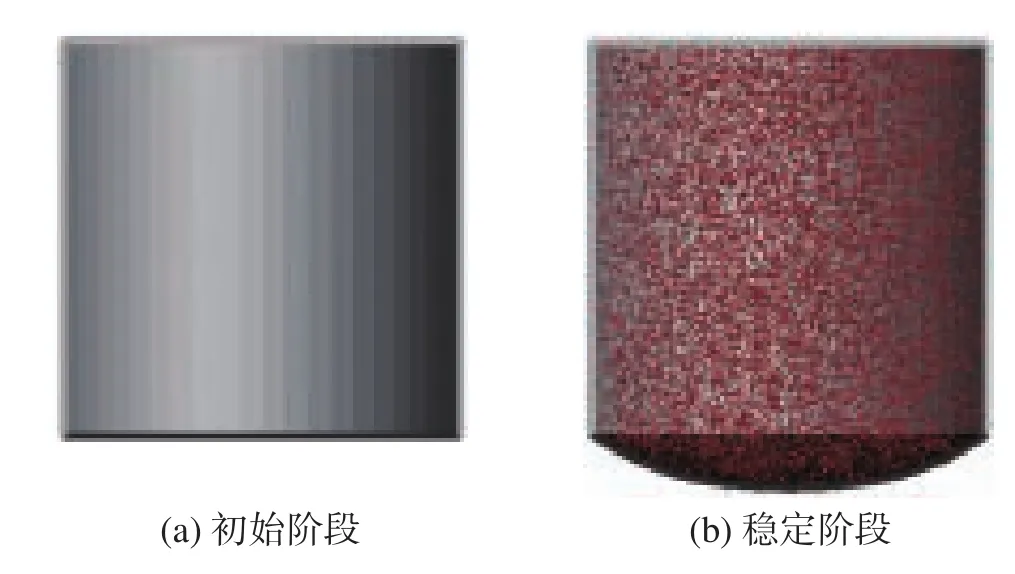

图8为仿真计算的变形图,初始状态内部有高压粒子。当计算开始时,高压粒子开始随机运动,与周围结构碰撞反弹同时产生压力。粒子释放的瞬间会冲击织布使其变形,因此为了获得稳定阶段的结果,气囊内初始压力的设定要高于待测压力,保障待测阶段的织布处于压力和张力作用的稳定状态。

图8 织布动态透气性仿真模型

图9 中对比了不同粒子数目对织布膨胀高度的影响。CPM在模拟气囊时,是将气囊内的气体等效成微粒子,通过粒子的运动与织布或其他结构碰撞产生压力使气囊展开。粒子数目较少,单个粒子的质量越大,当粒子与织布单元碰撞时会引起集中力的作用,不利于计算的稳定性及气囊展开的形态;粒子数目增加会消耗较多的计算资源。因此,通过粒子数量的研究可以确定一个经济、有效的计算方案。图9中可以看到,织布顶部位移曲线随着时间变化震荡加剧。这是因为随着粒子不断由织布孔隙泄露,气囊内粒子数目减少,容易出现单个粒子撞击织布单元出现不合理的震荡;粒子数目由2 500增加到20 000时,织布顶部膨胀位移的数值震荡逐步减少,趋于平衡,与实验测试结果较吻合,也验证了材料拉伸、剪切力学性能的有效性。图10为粒子数目为10 000时试验与计算对比。

图9 不同粒子数目织布顶部位移时间曲线

图10 粒子数目10 000时试验与计算对比

图11 为腔体内压力随时间变化曲线仿真与实验对比结果,除粒子数为2 500时,压力波动较大外,其余3个模型的压力变化较为稳定。因此,综合考虑数值计算精度及耗时,可以按式(1)计算较为合理的粒子数目。

图11 不同粒子数目测试腔内压力时间曲线

式中:Np是粒子数目;Ne是整个气囊表面所包含的单元数量。通常情况下μ=6时能够获得较好的气囊压力曲线及表面变形形态,即对应本算例中5 000~10 000粒子数间。

3 结论

本文从基础实验出发,测试了气囊织布材料的力学性能、动态透气性,并将实验数据转化为有限元计算程序dyna的输入数据,并分别对材料力学实验和透气性实验进行了有限元仿真。研究了基于粒子方法的织布动态透气性,得出以下结论:

1)织布材料的双轴拉伸和剪切性能能够反映气囊展开过程中的真实载荷状况,在仿真模型中精度较高与试验对比较吻合;

2)织布透气性是反映气囊展开过程中刚度变化的关键因素之一,应用粒子法气囊模型在研究透气性的同时验证材料的力学性能,是为气囊模型提供正确参数输入的一个有效方法。

3)通过对透气性试验的仿真,确定了气囊仿真过程中粒子数和气囊织布单元尺寸间的匹配关系,为气囊的仿真奠定了基础。