热丝TIG堆焊Alloy 59镍基合金工艺及其堆焊层性能研究

张 伟,朵元才,张建晓,武正彬,杨 洋,吕 龙,李树龙

(1.兰州兰石重型装备股份有限公司,兰州 730314;2.甘肃省压力容器特种材料焊接重点实验室,兰州 730314)

0 引言

随着石油化工行业生产规模的逐步扩大及受原油品质的影响,石化设备用户对于产品的耐腐蚀性要求越来越高,以延长设备的正常运行周期。用于制造设备的材料也在不断地改进发展,其中镍基合金材料在第二代N10276、N06022的基础上,开发出了N06059、N10675等第三代材料[1],其中,N06059也称为Alloy 59。由于该镍基合金价格昂贵,为节约制造成本,一般将其应用于堆焊耐腐蚀层。

国内相关厂家对于Alloy 59合金的应用,仅限于成品进口Alloy 59板材或者Q345R+N06059复合板[1-2]。目前尚未有利用热丝TIG等技术堆焊Alloy 59的研究报告,本文以某重点换热器管板堆焊制造为背景,进行前期的焊接工艺试验并对堆焊层进行测试,为后续产品生产提供技术支持。

1 试验材料及方法

堆焊试验母材为舞钢生产的14Cr1MoR,供货态为正火+回火,规格为300 mm×300 mm×32 mm;焊接前对堆焊面进行打磨,清除表面油污,为防止在第一层堆焊过程中母材受热区域降温过快形成淬硬组织,第一层堆焊前对母材试板进行预热,预热温度≥150 ℃。焊接材料选用某公司制造的ERNiCrMo-13,焊丝规格∅1.2 mm,焊接材料化学成分如表1所示。

表1 ERNiCrMo-13化学成分 %

在14Cr1Mo母材上堆焊Alloy 59合金时,经综合考虑,焊接方法采用热丝TIG,该焊接方法是在传统TIG基础上,当填充焊丝在进入熔池前一定距离处时,开始由加热电源通过导电块对其通电,但不产生电弧,依靠电阻热将焊丝加热至预定温度,减小了焊接熔池从电弧中输入的热量,熔敷效率有了较大的提高[3-4]。热丝TIG焊的送丝速度独立于焊接电流控制,因此能够更好地控制焊缝成形。该焊接方法是一种较为优良的焊接方法,在具备传统TIG高质量焊缝的基础上熔敷效率有了很大的提升[5];在一些企业,热丝TIG堆焊已大规模应用于法兰密封面堆焊、小直径管板堆焊中,具有成熟的焊接工艺及经验。

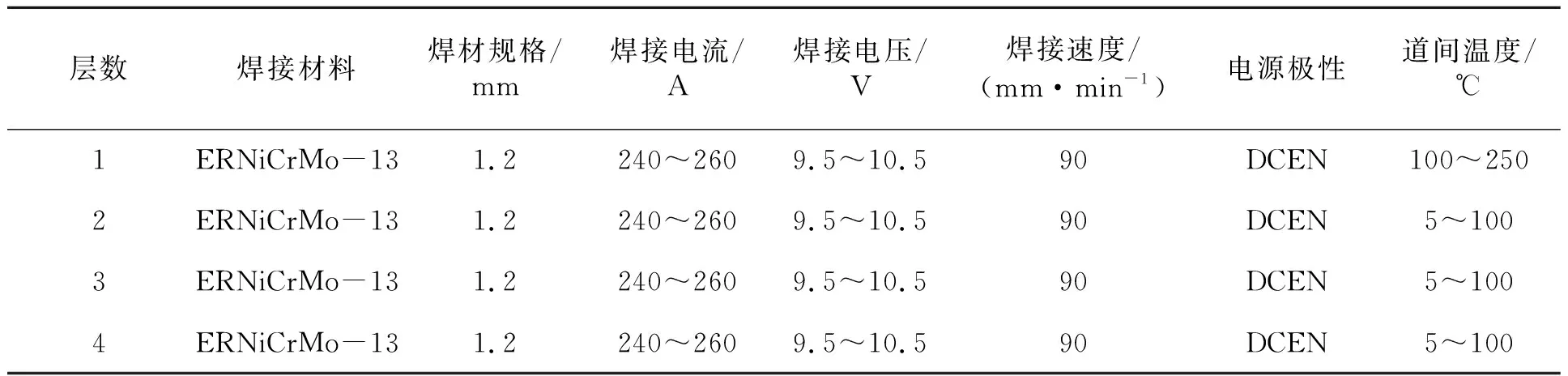

镍基合金焊接的主要工艺难点是由于Ni易与其他元素形成低熔点共晶物,而在焊接过程中形成热裂纹,另外在焊接过程中,焊缝、热影响区如长时间处于高温状态会造成其他相析出,从而影响腐蚀性能[6],这些都是在进行焊接试验时需要考虑的因素。根据产品制造技术条件要求,Alloy 59合金的堆焊层的化学成分符合表1或ASME Ⅱ卷C篇A5.14中的要求,耐腐蚀性测试需通过ASTM G48A法、ASTM A262E法、NACE TM0177及ASTM G36等4种方法测试、弯曲试验及熔合面剪切强度等力学性能符合NB/T 47014—2011《承压设备焊接工艺评定》中的要求。在试板上经过多次焊接规范试验之后选取最佳参数如表2所示。

表2 热丝TIG堆焊ERNiCrMo-13焊接规范参数

表3 退火热处理工艺参数

在严格按照表2的参数,并根据经验控制堆焊过程中的搭接量、焊枪角度焊接之后,进行外观及平整度检查,平整度≤1.8 mm,飞溅极小;对堆焊完成的试板根据NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》及NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》进行检测,合格。一般来讲,根据产品制造要求,需要对堆焊完成之后的筒体、管板进行消应力退火热处理[7],退火参数主要根据母材材料制定,如表3所示。

退火完成之后再次进行UT,PT无损检测,合格之后进行堆焊层化学成分、力学性能、金相组织及耐腐蚀性能的测试。

2 试验结果与讨论

2.1 堆焊层熔敷金属化学成分

焊接及热处理完成后,根据GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定 火花放电原子发射光谱法》对堆焊层熔敷金属进行化学成分分析,见表4,合格的化学成分是保证堆焊层耐腐蚀性的充分条件。化学成分检测位置在堆焊层表面以下3.75~4.25 mm。

表4 堆焊层熔敷金属化学成分 %

从表4可以看出,熔敷金属化学成分与焊丝化学成分相差不大,符合ASME Ⅱ卷C篇A5.14中的规定;说明在严格遵守该焊接规范的情况下,14Cr1MoR材质母材对堆焊层的稀释率可以控制在较低范围之内,最低可以保证堆焊层表面4.25 mm之内的化学成分满足要求,从而保证其耐腐蚀性。

2.2 力学性能试验

根据GB/T 232—2010《金属材料弯曲试验方法》对堆焊层进行大小侧弯检测、依据GB/T 6396—2008《复合钢板力学及工艺性能试验方法》对熔合面剪切强度进行试验,结果如表5所示。

表5 堆焊层力学性能

从表5可以看出,8件侧弯全部合格无任何缺陷,说明堆焊层及母材塑性良好;熔合面剪切强度达到了515,535 MPa,大于GB/T 6396—2008《复合钢板力学及工艺性能试验方法》及制造技术条件中的规定值200~210 MPa,堆焊层与母材结合紧密,第一层堆焊层与母材之间熔深适当,具有良好的抗剪切能力[8]。

2.3 硬度及三区金相组织

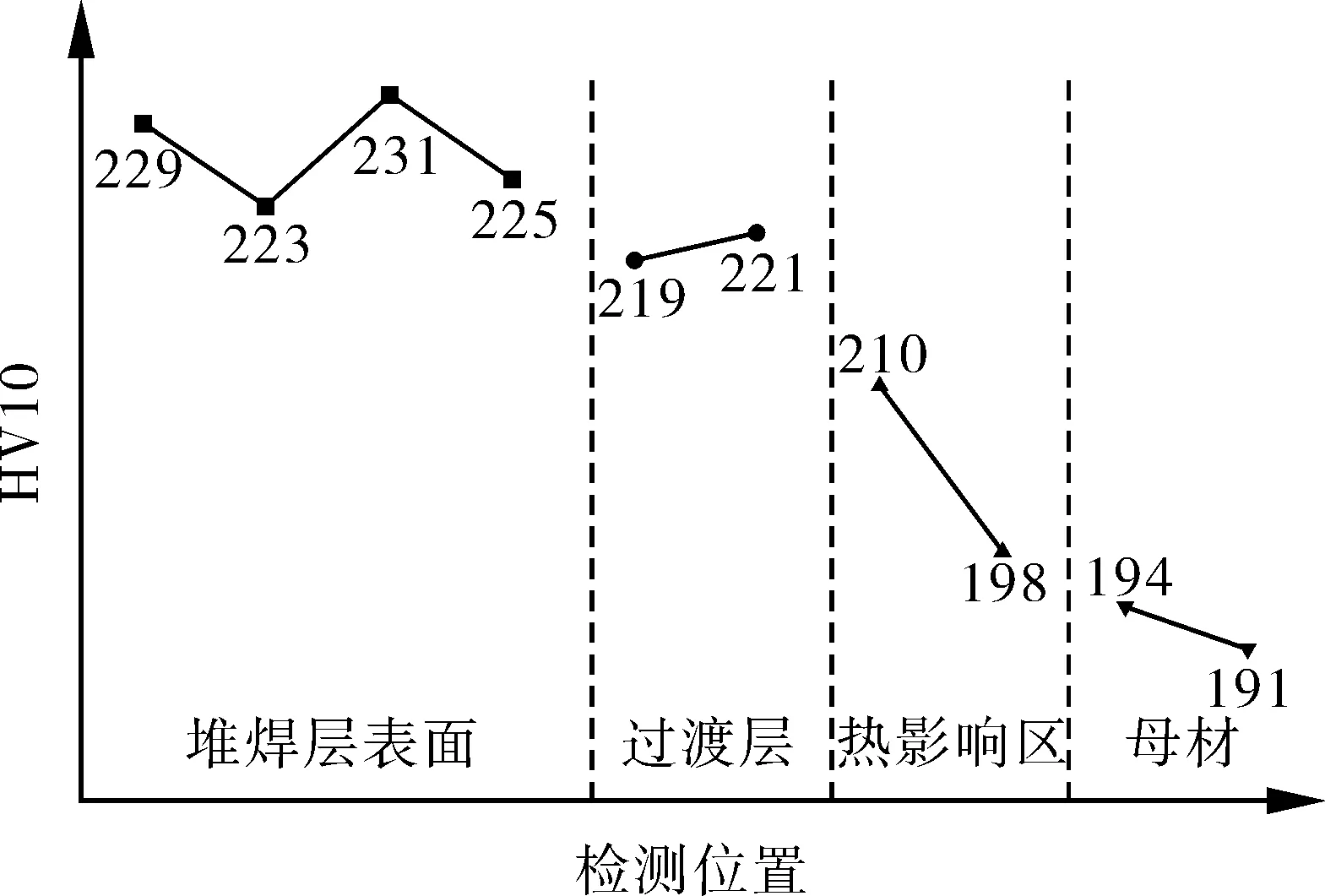

制取一块试样,分别对试样的堆焊层表面、过渡层、热影响区及母材依据GB/T 4340.1—2009《金属材料维氏硬度试验》进行维氏硬度测试(HV10),其中堆焊层表面测试4点,其余部位各测试2点,测试结果如图1所示。

图1 堆焊层各区域硬度对比

由图1可看出,4个区域硬度值均符合相关标准,最高值为231,硬度值为堆焊层表面>过渡层>热影响区>母材;在堆焊的过程中,过渡层冷却速度较慢,受到外层的回火作用,所以过渡层的硬度略小于堆焊层表面;热影响区硬度值高于母材,是在焊接的过程中由于热循环产生了淬硬组织,但经堆焊层剩余3道焊缝的回火作用,热影响区最高硬度值仅为210。

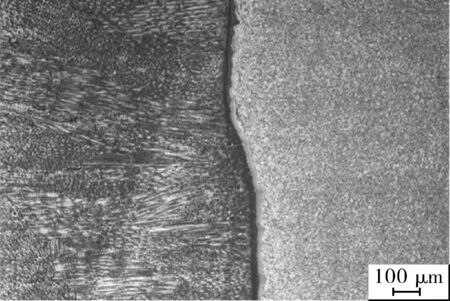

将堆焊后的试板切取横截面进行打磨、腐蚀,然后进行显微组织分析,金相照片见图2,3。

图2 焊缝及热影响区金相组织

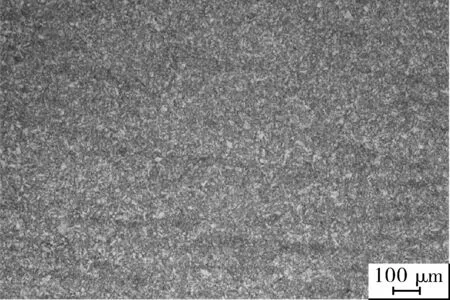

图3 母材金相组织

可以看出焊缝为典型的柱状晶组织,为γ相,第一层焊缝晶粒较为细小,一方面是因为热丝TIG热输入较小;另一方面是受到后续堆焊时的影响,相关研究认为,多层堆焊时后续焊道的影响会使前面工序焊道形成一定程度的再结晶[9];热影响区组织为贝氏体回火组织+少量铁素体,母材微观组织为典型的贝氏体回火组织,贝氏体为粒状。

2.4 腐蚀试验

堆焊试板需要经过690 ℃×8 h退火热处理,该温度区间是镍基合金的敏化温度区间[7],经热处理之后耐腐蚀性能是否满足要求是产品制造试验中最为关心的问题。在腐蚀试验中,选择ASTM A262.E法、ASTM G48A法、ASTM G36法、NACE TM0177法等4种方法对其耐腐蚀性能进行了测试。

(1)依据ASTM A262.E法试验标准,在进行硫酸-硫酸铜晶间腐蚀试验时,对试样进行650 ℃×1 h敏化处理,弯曲后无晶间腐蚀裂纹倾向。

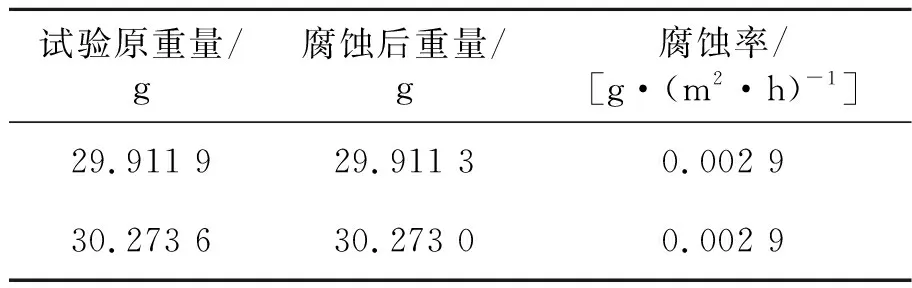

(2)依据ASTM G48A法进行三氯化铁麻点腐蚀试验,试验温度22±2 ℃,试验周期72 h,FeCl3浓度6%,试验数据如表6所示。

表6 G48A法腐蚀试验数据

从表6可以看出,堆焊层抗点蚀能力优良,腐蚀速率为0.002 9 g/(m2·h),小于一般技术规定中4.17 g/(m2·h)的要求。

(3)为进一步验证焊接熔敷金属的抗腐蚀能力,按照NACE TM0177《H2S环境中抗特殊形式的环境开裂材料的实验室试验方法规定》进行了硫化物应力腐蚀试验。试验溶液为质量分数5%氯化钠及0.50%冰乙酸的蒸馏水溶液,加载方式为四点弯曲法,从堆焊的焊材熔敷金属表面向下2.5 mm处取试样,试验结果表明,该堆焊层具备在饱和H2S环境下服役的能力,具体试验结果如表7所示。

表7 NACE TM0177A试验结果

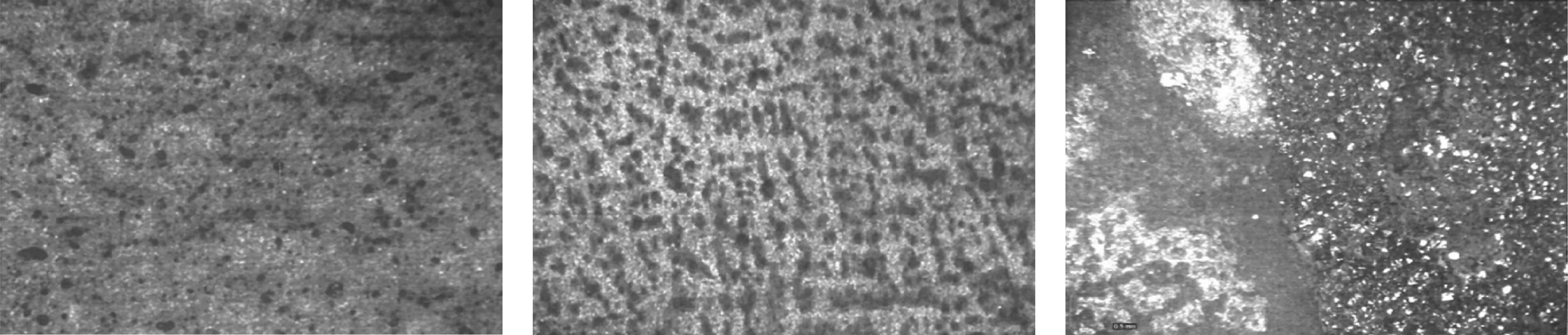

(4)为了验证堆焊层在应力条件下的腐蚀开裂倾向,依据ASTM G36 试验标准进行了堆焊层金属在沸腾氯化镁应力腐蚀开裂试验;试验温度为155 ℃,溶液为45%MgCl2;试样3件,加载应力为210 MPa,每个周期为96 h。经第1周期之后,经10倍放大镜观察未发现裂纹;进行第2周期试验,经10倍放大镜检查无裂纹,试验之后检测试样的微观组织金相如图4所示。

(a)试样1 (b)试样2 (c)试样3

图4 ASTM G36腐蚀试样表面微观金相照片 10×

3 结论

(1)热丝TIG是堆焊Alloy 59合金的一种有效方法,该堆焊方法热输入小、保护较好,堆焊面不平度≤1.8 mm,后续制造加工量小。

(2)采取合理的规范,堆焊层化学成分及各项力学性能优异,微观金相未发现晶粒粗大现象,符合相关技术标准及技术条件的要求。

(3)堆焊层随母材进行热处理之后,所测试各项耐腐蚀性能均符合要求,该镍基合金可以用于含有饱和H2S及Cl-的苛刻环境下服役产品的制造。