考虑数量折扣的多周期供应商选择决策

周 健,邹士鑫,解紫苏

(1. 同济大学机械与能源工程学院,上海201804;2. 西南石油大学化学化工学院,四川成都610500)

随着科学技术的不断进步,经济全球化的趋势日益明显,当今市场已呈现对高质量产品有高消费需求及短提前期的特征,市场之间的竞争已经不再是单一企业之间的竞争,而是各个供应链之间的竞争[1]。除此之外,国家的地理隔阂由于经济全球化而变得模糊,跨国企业层出不穷。因此,倘若供应链中某一个或几个企业出现了生产阻滞、交期变化、成本增加等现象,整条供应链的响应能力都会变差,供应链的总成本也会增加。因此,合理地选择供货的供应商,是制造商面临的重要问题之一。

供应商选择(后文中“订单分配”与之同义)是一种对供应商进行管理的有效手段,向来存在两种策略。单来源供应商选择可以有效地促进建立供应商和制造商之间的合作伙伴关系,但大大增加了供货中断的风险。多来源供应商选择策略降低了供应链中供货垄断的几率,促进了各个供应商之间的竞争,使得供应链上游的整体效益有显著的提高。由于价格折扣、生产能力、质量要求、交期要求等限制,单一的供应商是很难满足制造商要求的。因此,研究多来源供应商的选择更加有意义。Hong 等[2]提出在准时制环境下,选择多个供应商可以降低库存和采购成本。

进行供应商选择时,需要考虑的标准有很多,比如质量、交付等。Ho等[3]统计了2000~2008年的相关论文(共78篇)得出,在供应商选择过程中考虑的最常见因素是质量因素,占据了68篇(87.18%),第二常见标准则为交付因素,共有64篇(82.05%),第三常见的标准是价格,占据了63 篇(80.77%)。由于大部分制造企业为了自己的核心业务可以顺利完成,通常会采取外包政策将非核心业务转移给供应链上游的供应商。因此,若是从供应商处采购的原材料或中间在制品出现了质量缺陷并流入下游的客户手中,制造商的企业信誉与以后的竞争力都会大打折扣。交付层面,准时交货则是保证企业信誉和提高竞争力的前提。从价格角度考虑,每一个企业都希望自己可以获得便宜、高质量的产品。因此,本文也将按照上述三个考核标准进行模型建立。

1 文献综述

供应商选择问题是每一个制造商不得不面对的重要战略决策。已经有数以百计的教授与研究学者从不同角度在这一问题上做出了很多贡献。Ghodsypour 等[4]用一个多标准框架研究了这个问题,提出了一种混合整数非线性规划模型,以确定产品对供应商的优化配置,从而使年度采购成本最小化。这篇文章也第一次全面地阐述了采购过程中的各种类型成本。Kaw等[5]研究了多种产品多来源供应商的选择问题,提出了一种订单分配的算法,在满足合理的交货期条件下,使采购成本最小化,得到了优化解,并通过算例分析对创造的算法进行了测试。

最近20 年的研究,从大类上可以分为两类,一类是研究单目标的供应商选择问题,另一类是研究多目标的供应商选择问题。Pan 等[6]以满足产品质量、提前期及服务要求等为约束建立了一个线性规划模型。Rezari 等[7]以生产能力与库存水平限制为约束,以最大化买方利润为目标,建立了单目标混合整数规划模型,并用了遗传算法和Lingo两种工具得到了最优解,并进行了对比。史玉雷等[8]研究了二级供应链中供应商生产的衰退过程,将不合格品率通过具体参数表达出来,根据决策时考虑方向不同建立了两种订单分配模型,通过遗传算法得到了优化解。Rezari 等[9]2011 年发表的论文根据是否考虑库存成本,分别建立了混合整数非线性规划模型,并通过遗传算法得到了模型的优化解。Li等[10]研究了近几年决策多目标供应商选择问题的若干标准与方法,分析了各方案的利弊并提出了一种基于智能代理仿真的新决策思路。另外,也有一部分文献加入了供应商选择时的不确定情况,如价格不确定、需求不确定、交期不确定等。Zhang 等[11]和Purohit 等[12]的文章研究了当制造商需求不确定情况下的供应商选择决策问题,分别利用启发式算法和整数线性规划求解了建立的模型。随着研究重点的不同,近五年的研究方向从经典的供应商选择问题向绿色可持续和互联网大数据等方向转移。Banaeian等[13]将环境标准纳入传统的供应商选择实践中,对比了三种常见的多准则供应商选择方法在模糊环境下的应用,对绿色供应商选择研究做出了一定的贡献。王红春等[14]聚焦建筑企业供应商选择问题,提出了一种将大数据应用于供应商选择的新思路,并通过算例分析构建了基于BP(反向传播)神经网络的供应商选择模型。

以上的文献均未考虑供应商提供数量折扣的情况。提供一定程度的数量折扣,可以为该供应商提供更强有力的竞争力,促使制造商在该供应商处采购更多的商品。Tsai 等[15]考虑了采购时的数量折扣,建立了以最小化采购成本、最少的不合格品数量和最少的延迟交付数量为目标的混合整数规划模型,并对建立的模型进行了求解和灵敏度分析。但是,文章针对的是单一周期的供应商选择问题。Devendra 等[16]既考虑了采购过程中的常规成本,也加入了运输成本与载具选择,并且考虑了采购时的数量折扣与批量问题,建立了单目标的多周期供应商选择与载具选择的协同决策模型,运用Lingo 17.0 得出最优解并且给出了灵敏度分析。但是,作者将交付因素看待得过于重要,因而与交付相关的表达式过多,导致决策者在决策订单分配问题时的约束条件过多。

通过上述文献综述发现,研究单目标供应商选择的文献大多数比较简单易懂,为了增加其复杂性,文章可能会加入一些新鲜的考虑因素,而研究多目标供应商选择问题的文章则是采用偏重于某一类或两类因素的情况建立并求解模型,没有办法将三个重要因素(价格、质量、交付)完美结合起来。文献[16]将质量因素和交付因素糅合至库存成本中,导致决策者在看到建立的模型后没办法清晰地剖析出每一个因素对应的具体表达式。而近几年的研究方向比较新颖,稍显不足的是研究中将最传统的价格质量交付三要素不断弱化,关注点多在一些新的参考因素上。

本文在前人的基础上,研究由一个制造商、多个供应商组成的制造供应链中(某些供应商来自国外)单一产品的多周期供应商选择问题,考虑了价格、质量、交付三大因素,将三个因素分别独立出来,建立了各自的表达式,最终建立了多目标的整数线性规划模型。研究的目的是帮助决策者建立一个基于该模型的量化决策方法。

2 模型建立与求解

本文所研究的问题可以简要描述为在由一个主导制造商、若干个上游供应商(其中有某些外国供应商)组成的制造供应链中制造商对于单一零部件多周期地进行供应商的选择决策问题。达成的目标是为制造商决策出每一个周期内每个供应商得到的订单量,使得制造商的总成本最低。

2.1 模型假设

本模型是基于以下几点假设而建立的:

(1)制造商占据主导地位,换言之制造商对于各供应商的相关信息都已了解;

(2)每个周期中制造商的需求是确定的;

(3)供应商的生产能力是有限的,制造商的库存能力也是有限的;

(4)每个供应商都提供一定程度的数量折扣;

(5)制造商的所有产品最终都能售出,若出现质量问题,对客户的赔偿金由制造商承担,模型中假设只要是最终品质不良均会被客户发现并由制造商赔偿;

(6)制造商在拿到从各供应商处生产的零部件之后,只负责部件之间的装配工序及最终的包装,假设制造商处不存在产品装配不良的可能性,并且假设只要是供应商生产的零部件是不合格品,最终装配的成品定为不合格品;

(7)每周期延迟交付的零部件均为质量合格零部件,因为每个供应商都有时间对其进行全检;

(8)为了维持制造商与各个供应商的合作关系,在进行供应商选择时,假设每个供应商都会被分配至少10%总需求的分配量。

2.2 数学推导

2.2.1 制造商采购成本

由于制造商的采购成本为产品价格与订货费用的总和,因此,制造商的采购成本为

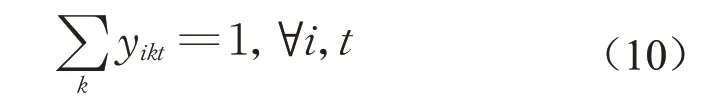

式中:i 为第i 个供应商;t 为第t 个订货周期;k 为第k个价格间断区间;pik为第i供应商提供的k价格区间产品单价;bi为中国对第i供应商所在国商品施加的关税税率;Fit为第t 周期从第i 供应商订货所需的订货费用;xikt为第t 周期从第i 供应商第k 价格区间订购的订货量,也是本模型最重要的决策变量。

2.2.2 质量因素带来的销售损失

因为各个供应商加工过程的不完美,加工不合格率是存在的,不合格品进而流入制造商手中。

假设制造商装配过程不存在质量问题,即不合格品完全由供应商产生,而且制造商售出的不合格品会被客户投诉,因此由于质量不良导致的售后赔偿为

式中:ait为第t周期第i供应商的产品不合格率;E为质量不良品导致的制造商售后赔偿单价。

2.2.3 交付因素影响的库存成本

由于每一个供应商都存在一定的延迟交付率,因此并不是每一个周期内制造商所需要的全部零件都可以按时满足,因此交付因素影响了库存总成本。该零件多周期内的总库存成本为

式中:ht为第t周期制造商处产品的单位库存成本;St为第t周期制造商的库存数量。

任一周期的库存公式可根据守恒定律写为

式中:dt为第t周期制造商所需要的总产品需求;lit为第t周期第i供应商的延迟交付率。

由于每一个周期内,制造商向供应商的总订货量等于市场需求,即:

因此也可以写成如下:

式中:t >1。

2.2.4 供应商生产能力约束

对每一个供应商来说,其阶段内生产能力有限,因此供应商所分配的订单量不得超过本身加工的产能最大值,即:

式中:Cit为第t周期第i供应商的生产能力。

2.2.5 订单总量守恒

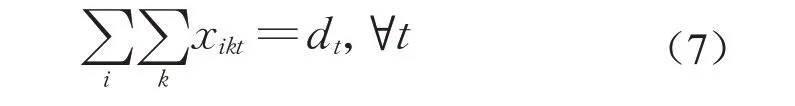

任何周期内,制造商分配给各个供应商的订单量相加应为市场总需求量,即:

2.2.6 与供应商关系维护约束

为了维护与每个供应商的关系,制造商保证了每个周期每家供应商的最低分配量为制造商周期内总需求的10%,即:

2.2.7 数量折扣区间约束

制造商在每一个供应商处的订货量应满足该供应商提供的价格间断区间约束,即:

式中:Qik为第i供应商提供的k价格区间折扣边界。

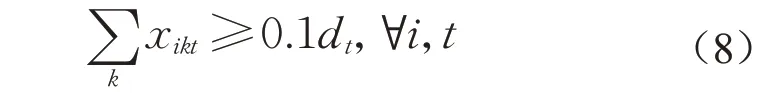

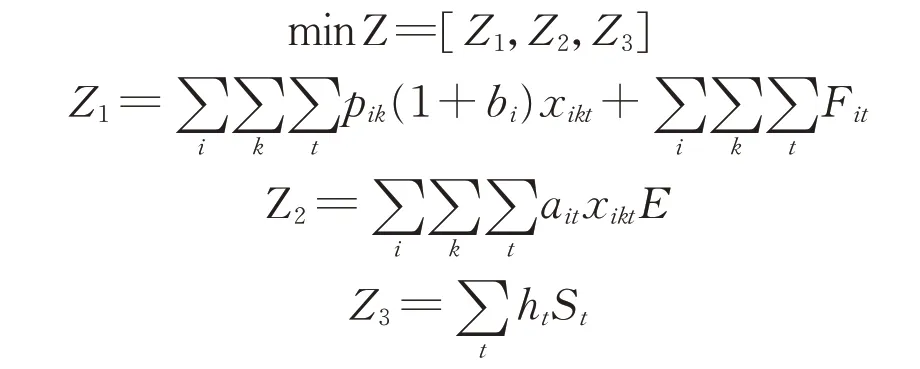

除此之外,制造商的采购来源只能是一种价格间断区间,即:

式中:yikt为逻辑变量,第t周期如果选择供应商i的k价格区间,则为1,否则为0。

2.2.8 制造商仓储能力约束

制造商在每一周期中的库存不可超过其库存容量,即:

式中:Wt为第t周期制造商的最大库存容量。

2.2.9 建立成本模型

由公式(1)~(11),可以建立制造商决策三种类型成本目标函数如下所示:

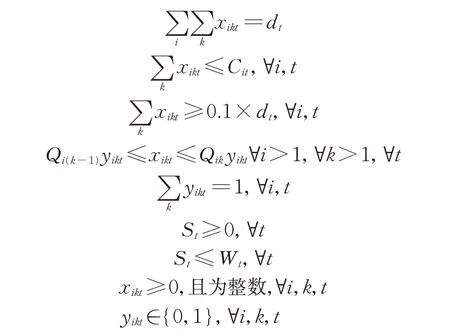

基于以下约束:

2.2.10 求解模型

建立的模型是一个典型的多目标一次整数线性规划模型。本文运用Lingo 17.0软件对模型进行求解。为模型中已知参数赋值,就可以得出本模型的最优解,即每一个供应商每周期所分得的订单量。对于多目标问题(本文研究的为三个目标),有多种求解方式,比如层次分析法、分步迭代法(STEP 或STEM,1971年Benayoun等[17]提出并由后人不断更新及推广)等诸多方法。不过上述方法都是将多目标问题最终转化成单目标问题,不同的是确定参考权重的方式不同。

由于本文目的并不是帮助决策者决策具体的三个目标参考权重,而是帮助决策者建立订单分配的模型,因此本文并不对2.2.9 节建立的模型进行完整的多目标求解,对于模型的求解,决策者根据文章中建立的模型,按照自己的实际需求,赋予三个目标参考权重,代入模型即可求出每一个供应商处最优的订单分配量。

3 算例分析

本章通过算例分析,证明所建立模型的有效性。具体的参数来源于中国生产机械件的A公司采购某类零件时的数据。算例考虑两个周期的订单分配情况。

算例中,因质量因素向客户赔偿的补偿金额为E=600,制造商初始库存量为s(0)=300。

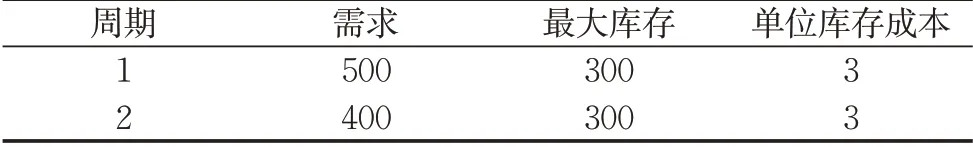

制造商各周期的需求、仓储空间及单位库存成本信息等见表1。

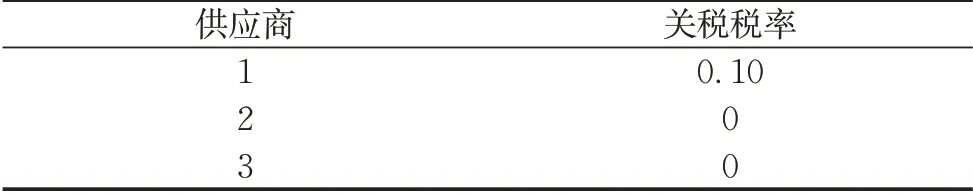

选用3 个供应商进行订单分配,中国对三个供应商所在国进口商品时施加的关税税率数值情况见表2。

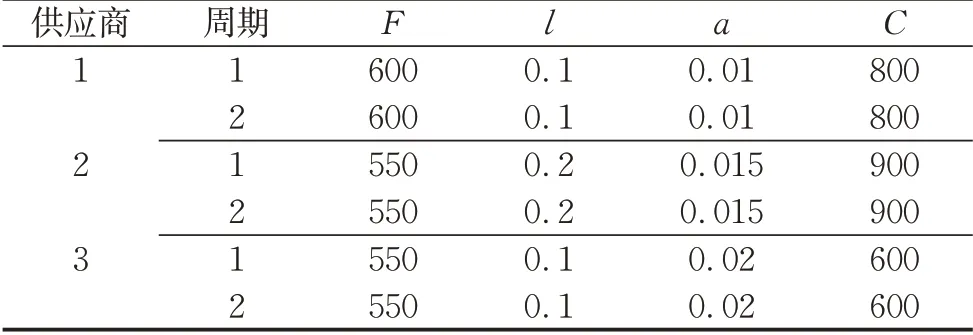

各个供应商的相关信息见表3。表中,F为从供应商处采购单批货时的订货费用,l为供应商的延迟交付率,a 为供应商处生产产品的不合格率,C 为供应商的最大生产能力。

表1 制造商相关参数Tab.1 Relative parameters of the manufacturer

表2 关税税率情况Tab.2 Tariff rate

表3 供应商相关参数Tab.3 Relative parameters of suppliers

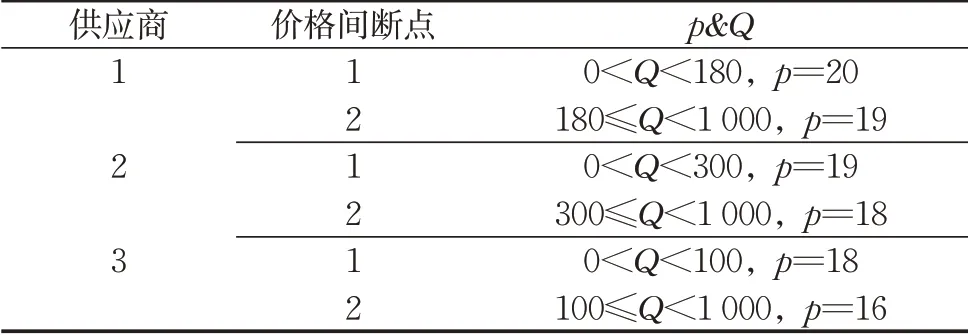

各个供应商提供的价格数量折扣情况见表4。表中,p 为供应商处产品单价,Q 为供应商提供数量折扣时与产品单价对应的订货量。

将上述已知参数代入建立好的数学模型中,运用Lingo 17.0 软件,便可以求得最终的订单分配结果。

3.1 三个目标函数的参考权重分析

文章2.2.10 节已经提及,本文在此并不对三个目标模型本身进行求解,若想求此模型,利用1971年提出的分布迭代法即可,文献[17]中有具体的求解步骤,这里不作赘述。现在,文章提供一种基本的权重分析方法。另外,本文也将在下文分析模型的灵敏度,为制造商做出分配决策的同时给供应商提出相关建议,给供应链中各成员间的协同合作提供一些参考。

表4 供应商提供的价格与数量折扣情况Tab.4 Price and quantity discounts provided by suppliers

考虑到价格因素、质量因素与交付因素,因此该模型是三个目标的线性规划模型。而本文已经将三因素归于成本因素,也就是说,三个目标的数值单位是统一的。因此这里可以构建一个新的单目标函数方便分析。

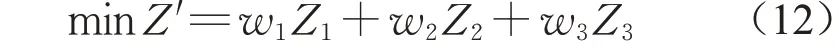

构造新的目标函数为

式中:w1、w2、w3分别为子目标函数Z1、Z2、Z3的参考权重因子。

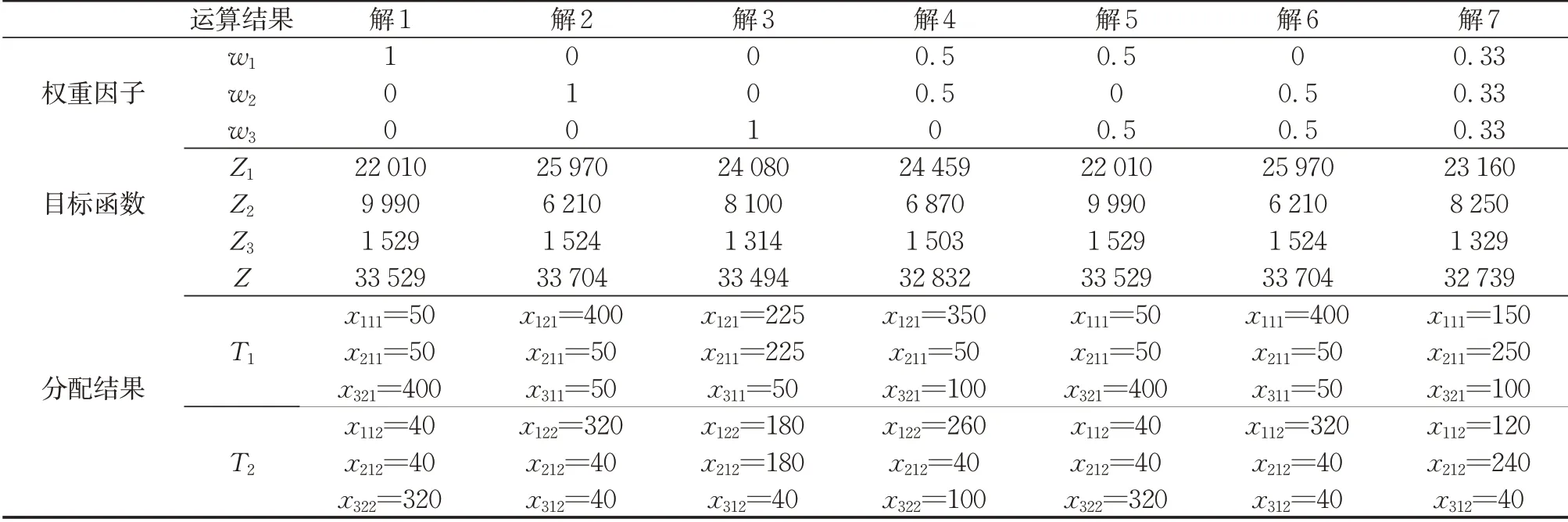

根据考虑三种目标的优先级不同,因此对w1、w2、w3赋以不同的值,便会得到不同的目标函数,进而得出不一样的分配结果。具体的w1、w2、w3数值大小要由决策者决定。这里给出了考虑7种不同的优先级下的订单分配求解结果,见表5。表中,Z1、Z2、Z3为模型中的3个目标函数(见文章2.2.9节),Z为三个目标函数数值的总和,即Z=Z1+Z2+Z3,w1、w2、w3为子目标函数Z1、Z2、Z3的参考权重因子,T1、T2分别为两个订货周期。

表5 7种目标权重下模型求解结果Tab.5 Computational results to indicate trade-off under 7 kinds of objective weights

解1中,制造商决策只考虑从供应商处的价格因素,由于供应商3提供的单价最低,结果最多的订单分给了供应商3。解2中,制造商仅考虑产品质量问题,由于供应商1处的产品不合格率最低,因此毫无疑问供应商1会获得最高的分配量,而供应商2和3均只获得了协议好的最低保证量。解3中,制造商决策时只考虑交付期因素,供应商1和供应商3在交付中有同样数值的交付延迟率,均优于供应商2,因此最终分配结果中两者也占据了相同地位。解4~6则是考虑两种因素得出的分配结果。解4中,制造商考虑了价格与质量两种因素。在价格方面供应商3占据优势,而在质量方面,供应商1占据绝对优势,结果供应商1的分配量比供应商3高出不少,可以得出,在此算例中,质量因素对分配量的影响较价格更大一些。解5、解6的订单分配结果分别与解1、解2完全相同,说明交期因素本身对此算例的分配结果影响并没有特别大。解7则是三种考虑因素按照统一权重w1=w2=w3=0.33得出的模型运算结果。结果表明,在制造商均势权衡三个目标后,供应商2占据最大的选择优势,其次是1,获得最低分配的便是3。第二个分配周期更是如此,在第一周期获得了100单位产品的供应商3,在第二分配周期只拿到了最低保证量。以此类推,以后的分配周期供应商3也只能拿到最低保证量的订单。

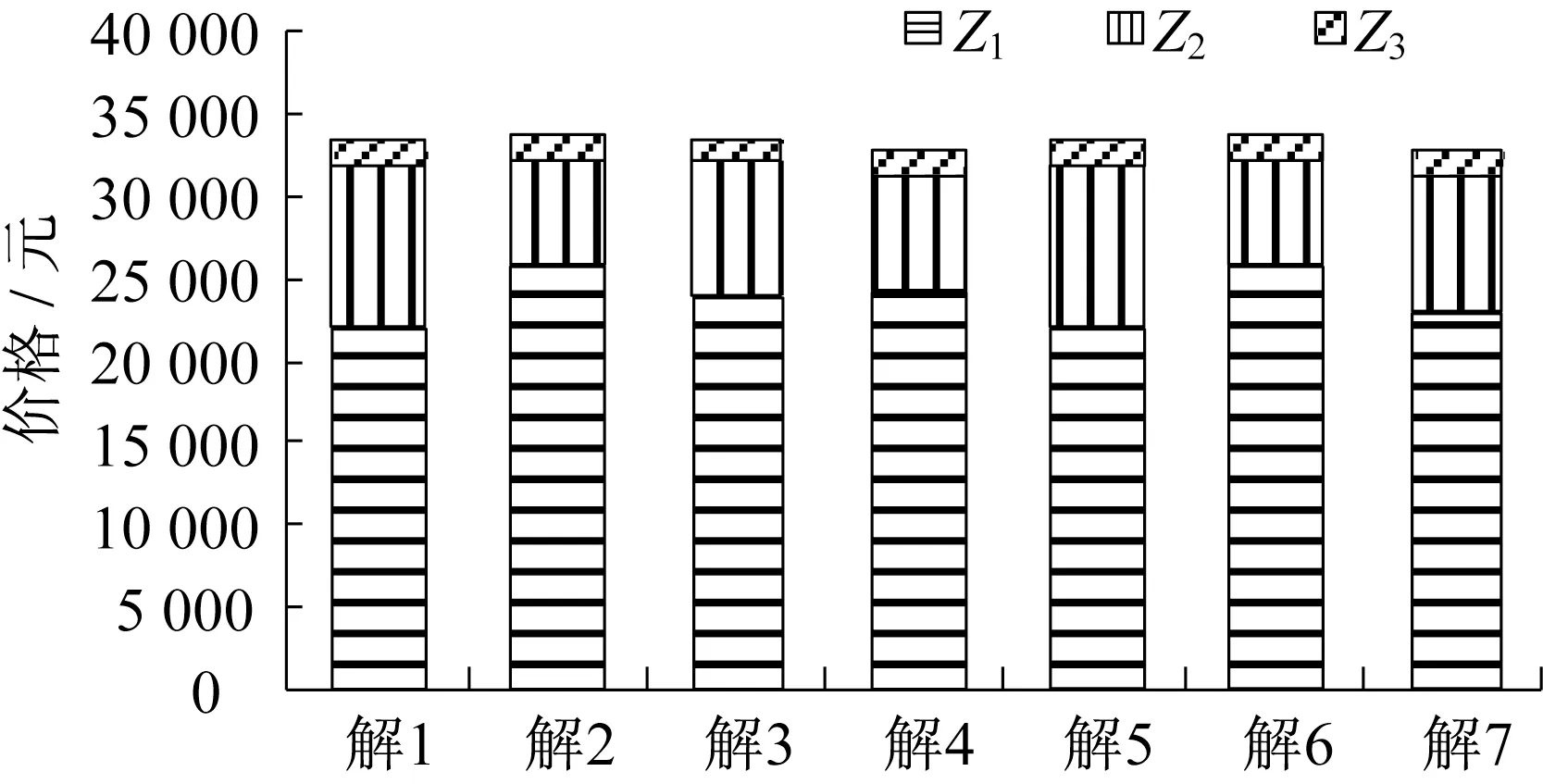

制造商在目标上考虑的权重不同,导致不同的权重因子产生不同的订单分配情况。算例中7种情况下制造商各项成本数值见图1。

图1 不同目标权重下的制造商成本柱状图Fig.1 Histogram of the manufacturer's cost under different objective weights

图1 清晰地表明,解7 中制造商的总成本最低,换言之,在制造商均衡考虑三个目标的情况下,其总采购成本最低。

3.2 灵敏度分析及相关建议

由2.2.9 节已知,影响制造商分配订单决策的主要因素有产品不合格率、单位产品价格、订单延迟交付率等。本小节对上述几种因素进行灵敏度分析,考虑参数数值的变动对制造商订单分配结果的影响,并基于分析结果为制造商和供应商提供相关参考建议。

为多目标赋予参考权重本身就是一个比较主观的决策过程,本文则是尽可能客观看待这一问题。质量、价格、交付三个因素密不可分,而且本文在模型建立时就已经将三个因素统统转化成制造商采购时的成本因素,在这种情况下,采购成本、质量损失导致的价格赔偿、延迟交付率影响的库存成本三种成本的单位统一,因此下文分析时使用的三个目标的参考权重均为0.33。换言之,下文分析的情况是均衡考虑三种目标的情况。

3.2.1 产品不合格率a

供应商产品不合格率a的变动情况对最终分配结果产生的影响见表6。表中,a为产品不合格率,x为制造商的订货量,Z 为制造商的总成本。这里考虑第一分配周期的分配情况。

表6 产品不合格率的影响Tab.6 Impact of the product's defective rate

从表6可以看出,不管是哪个供应商,在产品不合格率不断降低的过程中,制造商的总成本都在逐步减少。因此,给制造商的建议是,尽可能与上游供应商协调,共同促进供应商生产质量的提高,由于产品质量的提高而带来的利润可以以补贴的方式分发给各个努力改善产品不合格率的供应商。

下面分析供应商。先分析供应商1的行为。在原始数据中,三家供应商均获得了不错的分配量,x111=150,x211=250,x321=100。当a1从0.01增加至0.02时,供应商1所获订单由150减少至最低保证量,这说明此算例中供应商1对于a的变动灵敏度很高。在a1进一步增加时,供应商1所获订单量也不会发生变化,因为已经达到了最低保证量。分析后给供应商1的建议是在生产机器的改造及生产技术的进步所需的成本不算太高的前提下,逐步降低产品不合格率,不仅可以获得制造商更多的订单分配量,更能提高自身的信誉,更易于加固与制造商长期的战略伙伴关系。

再分析供应商2 在a2变动时的订单分配情况。与供应商1 相同,在产品不合格率从0.015 增加到0.03的过程中,供应商2所获订单量由250减少至最低保证量。而且仅仅a2是从0.015 增加至0.02 时,订单量就变为了最低保证量。另外值得注意的是,在供应商2产品不合格率变动时,供应商3所获得的订单数量一直稳定在100,在研究供应商1订单变动情况时也可以发现这个现象。通过算例中的参数可以得出原因。虽然供应商3在产品不合格率上不占优势,在延迟交付率上也与供应商1持平,但其单价优势加上零关税这一优势使得最终分配时供应商3总能拿到100单位的产品。由于产品合格率的变动对供应商2 订单情况影响也比较大,因此在分析后给供应商2的建议是,适当降低产品不合格率,这有利于分配订单时拿到更多的订单量。

供应商3处产品不合格率变动引起的订单分配的变化情况在此不做赘述,与供应商1、2相似。

3.2.2 供应商生产能力C

供应商生产能力限制对于订单分配的影响比较难分析。各供应商均有自身的生产能力限制,改变某一参数,相当于改变了该模型求解时的定义域,因此得到的解差异很大。在此,对4种情况进行分析,分配结果见表7。表中,C(i,t)为各个供应商每一个周期的最大产能,x 为制造商的订货量,Z 为制造商的总成本。

组合1~2表明,在每个供应商产能均充足(即均可以生产出所有制造商需求品)的情况下,每个供应商在两个周期内获得的分配量不变,结果均是供应商2 获得最多的订单,其次是供应商1,获得最少订单量的是供应商3。

组合3~4表示了三个供应商的产能同步减少的过程。组合3表明,三个供应商产能均为300时,供应商2在两个周期内所获订单量均为300,也是最大生产值,其次是1和3。组合4表明,在产能进一步压缩的情况下,供应商1得到的订单量比组合3时更高,而在第一周期,供应商2仍然获得了最高订单量(最大生产能力值),到了第二周期,供应商2所获订单量有了明显的降低,仅为100。另外,两周期内,供应商3均获得100的订单量,并未发生变化。对于供应商的产能组合更深层次的研究,在此不做分析。

表7 供应商生产能力的影响Tab.7 Impact of suppliers'production capacity

3.2.3 价格与数量折扣区间p&Q

对供应商2处提供的价格与数量折扣区间进行研究,价格与数量折扣区间的变动对订单分配的影响见表8。表中,p为产品单价,Q为供应商提供数量折扣时与产品单价对应的订货量,x为模型运算后各供应商处的最优订货量,Z为制造商的总成本。

表8除原始数据(组合1)外列举出了4种情况。

表8 价格与数量折扣区间的影响Tab 8 Impact of price and quantity discounts

组合2~3表示在数量折扣区间未改变的前提下增加了单价时订单分配情况。组合2中,单价提高了1,这时原本占据主导地位的供应商2最终只能在分配中获得最低保证量50和40,制造商处的最低成本升高了183(0.56%),而供应商2因为提高价格而减少的盈利为7130(79.84%)。组合3中单价再次提高了1,这时分配情况丝毫未变,制造商处的最低成本进一步升高了90,而供应商2因此而丢失的盈利依然为7 130。由此可见,对于供应商2来说,适当地降低单位产品价格,可以使得自身盈利大幅度增加。

组合4~5表示在单位价格未改变的前提下改变了数量折扣区间时订单分配情况。组合4将第一价格折扣区间(0,300)改为了(0,200),结果显示,在第一周期供应商2得到的订单减少了30,而在第二周期则是增加了40,两周期内供应商2获得的总订单量增加了10。另外,制造商的最低成本由32 739降低至32 708。组合5将第一价格折扣区间(0,300)改为了(0,400),结果显示,第一周期供应商2得到的订单并未发生变化,而第二周期供应商2得到的订单减少了180,制造商的最低成本由32 739增加至33 212。本身供应商2在原始数据中就体现出了参数优势,获得250订单量,处于第一区间的范围内,而不是边界,因此在第一折扣区间被放大到400后,供应商2所获订单量未发生改变。而第二周期制造商的总需求只有400,当供应商2改折扣区间为(0,400)时,相当于数量折扣不存在,此时供应商2处就丢失了数量折扣优势,因此从结果上看,有更多的订单被分配到了供应商1和3处。由此可见,设置适合自己的价格区间,有利于供应商本身拿到更多订单量,而过大过小的价格区间,都不利于供应商与制造商合作关系的进一步发展。

4 结语

在竞争如此激烈的当今市场,没有一家供应商或是制造商可以独善其身。本文研究了在由一个制造商为主导、多个上游供应商共同参与的供应链中制造商多周期订单分配的过程,建立了制造商订单分配时三个目标的线性整数规划模型,根据决策时对不同因素不同的参考权重建立了三种因素参考权重分析,然后通过对算例中几个重要的参数进行了灵敏度分析,并为制造商与供应商提出了一些建议供其参考。

本文的创新性在于:(1)考虑了订单分配时最值得考虑的成本、质量、交付因素,并将三个因素分别独立出来,各自建立目标函数;(2)全面性地考虑了供应商数量折扣等各类约束,使得文章更加贴近真实情况;(3)模型可为决策者提供一个解决订单分配问题的客观框架。

本文的研究也存在一些不足之处。本文对于多种类产品、多阶段的订单分配问题尚待研究,对于10个以上供应商及市场需求不确定时的分配规律尚待挖掘,对于近年来提出的绿色供应商选择的方法并未展开。这些存在的不足和问题将在以后的研究中逐渐展开。