火灾下超高强钢S960力学性能与抗火设计建议

强旭红,张至毅,姜 旭,刘 晓,任楚超

(1. 同济大学土木工程学院,上海200092;2. 工程结构性能演化与控制教育部重点实验室,上海200092;3. 上海宝冶工程技术有限公司,上海200941;4. 广东水利电力职业技术学院土木工程系,广东广州510925)

近年来,在资源匮乏、能源紧缺的形势下,建筑设计却朝着“高、大、新、异”的方向发展,这为实际工程中高强钢的应用创造条件。相比于普通钢结构,高强钢(high strength steel, HSS)结构在结构受力性能、建筑使用功能以及社会经济和环保效应等方面具有明显优势,因此,已成功应用于国内外一些大型或重要市政、道桥以及体育场馆建设中,并取得良好效果,如深圳市会展中心、德国的Sony Center、瑞典军用桥Fast Bridge 48以及北京国家体育场等[1]。

作为钢结构研究领域的一个关键问题,火灾对建筑钢结构的影响早已成为相关学术领域的热点,而高强钢材料在火灾下的力学性能又是高强钢结构抗火研究的基础。文献[2-5]通过火灾高温下拉伸试验,对高强钢S460 和S690 的高温力学性能进行研究,得出高强钢在火灾下性能的退化不同于普通钢及钢材化学成分与生产加工工艺对其高温性能影响显著的结论。文献[6-7]对高强钢S460、S690 和S960经历火灾后的力学性能进行系统研究,得到经历不同高温后高强钢的力学性能并提出高强钢受火后的评估建议:当受火温度低于600℃时,三种高强钢冷却到常温后基本可恢复其力学性能,出于安全考虑,建议取0.9的折减系数。针对国产高强钢,文献[8-11]通过试验研究得到国产高强钢Q460、Q550、Q690和Q890在火灾下和火灾后的力学性能。

欧洲钢结构设计规范EC3[12]假定不同强度等级的钢材(如S235,S275,S355,S420 和S460)在火灾下选取同一组折减系数对钢材力学性能进行折减。2007 年,EC3[13]将规范条文适用范围拓展到钢材强度等级S700,包括S500、S550、S620 和S690 等高强钢。然而,EC3[12-13]中针对高强钢在火灾下力学性能的相关条文与普通钢相同,是基于普通钢(即S235、S275 和S355)的试验研究结果的。同样地,澳大利亚规范AS 4100[14]通过补充条文AS 4100-A1[15]将规范适用范围由钢材强度等级450 MPa 拓展到690 MPa,但没有针对高强钢结构对原有针对普通钢结构的设计方法进行相应修正。现有研究结果表明[16-18],火灾下高强钢的材料力学性能不同于普通钢,采用规范EC3 和AS 4100 对高强钢结构进行抗火设计可能存在安全隐患。因此,有必要对不同种类高强钢进行试验研究,以得到相应钢种的抗火性能期望指导工程实践。

本文采用稳态火灾试验方法和瞬态火灾试验方法对超高强钢(very high strength steel,VHSS)S960进行高温力学性能试验,得到超高强钢S960在火灾下的材料力学性能,如弹性模量、屈服强度、极限强度、应力-应变关系曲线以及钢材破坏模式等。将试验研究 结 果 同 现 行 钢 结 构 规 范EC3[12-13]、ASCE[19]、AISC[20]、AS 4100[14-15]和BS 5950[21]等进行对比分析,以验证规范对高强钢的适用性。同时,提出超高强钢S960 在火灾高温作用下钢材力学性能的拟合公式,并验证其准确性。此外,将试验结果与现有文献 中S460[4]、S690[5]以 及 国 产 高 强 钢Q460[8]、Q550[11]、Q690[11]和Q890[11]的火灾下材料力学性能进行对比,以探讨不同种类高强钢火灾下力学性能差异。

1 试验研究

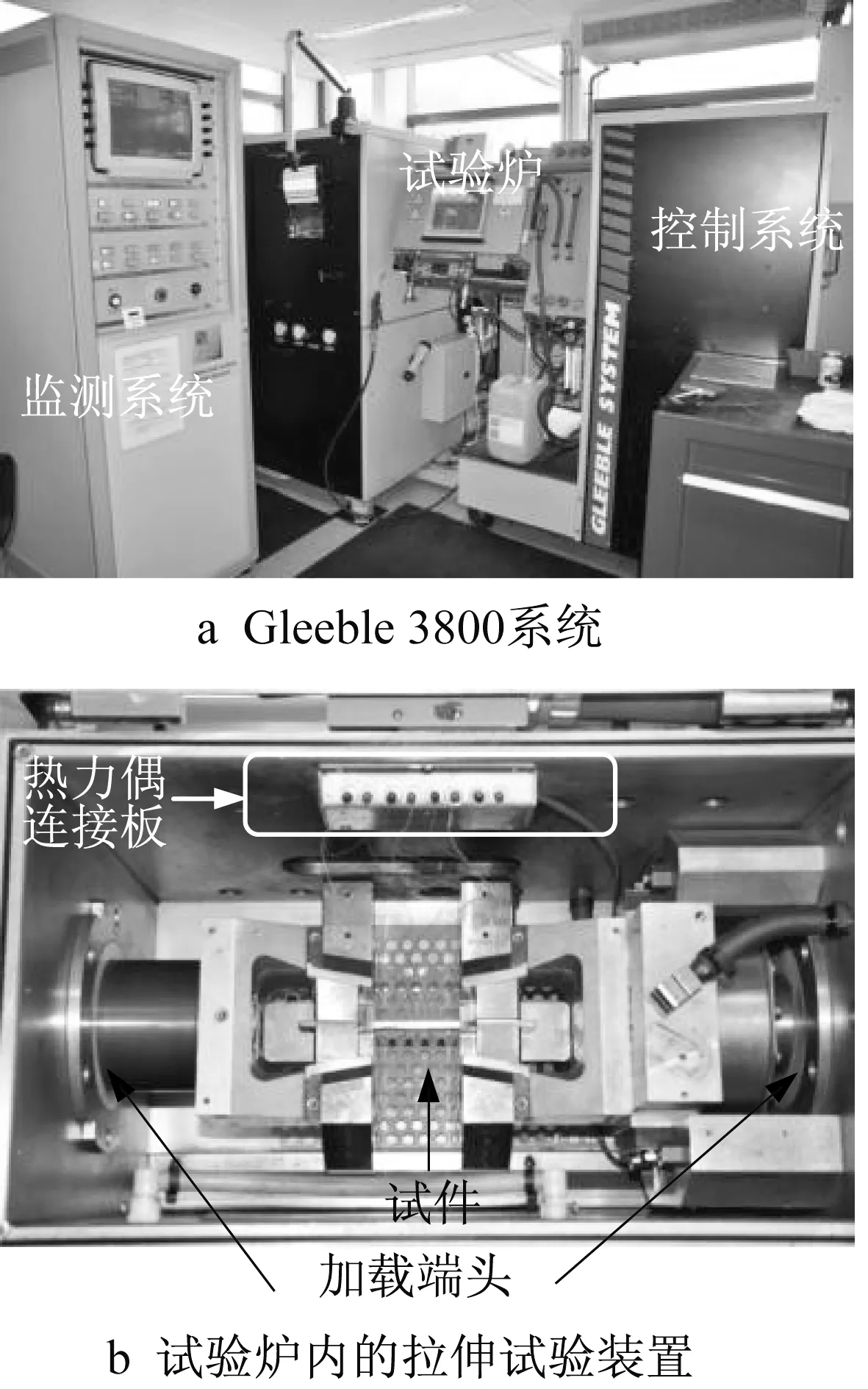

1.1 试验设备

火灾高温拉伸试验在Gleeble 3800系统中进行,该系统是全数字闭环控制热与力学耦合测试系统,如图1 所示。试验中,试件加热速率依据欧洲规范EC1 EN 1991-1-2[22]选取,即5~50 ℃·min-1,并通过三对热电偶准确控制试件温度,如图2a 所示,炉内空气温度可由Gleeble 3800 系统自动获取。试验采用非接触式激光变形测量仪测量试件应变,通过预先在QuikSim 软件中设定的程序来控制试验过程。所有试验数据由电脑存储并通过屏幕实时显示,以监测试验过程。

图1 试验装置Fig.1 Test device

1.2 试验材料和试件设计

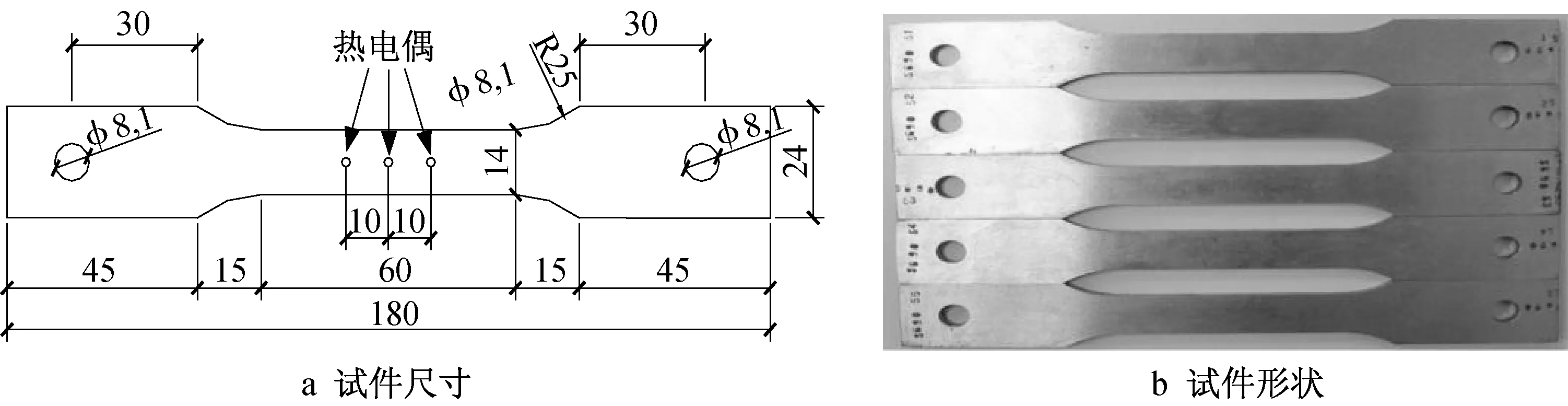

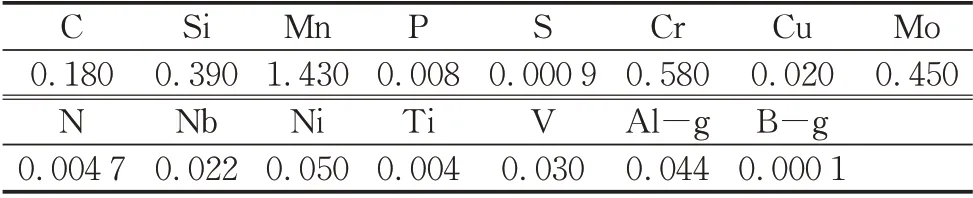

S960QL 钢依据欧洲标准EN 10025-6[23]生产,经过淬火和回火等热处理工艺,具有良好的韧性和焊接性能。S960QL是这类超高强钢的缩写,其中S表示结构钢,960 表示钢材名义屈服强度为960 MPa,Q 表示淬火和回火工艺,L 表示低温韧性。试件的尺寸和形状依据标准EN 10002-5[24]和ASTM E21-09[25]设计,如图2 所示,超高强钢S960QL 的化学成分如表1所示。

图2 试件形状及尺寸(单位:mm)Fig.2 Shape and dimensions of test specimen (unit:mm)

表1 超高强钢S960QL的化学组成质量分数Tab.1 Chemical composition mass fraction of VHSS S960QL%

1.3 试验方法

火灾高温试验有2种方法:①恒温加载(也称稳态试验)是指试件升温到一个指定温度,然后在这个恒定的温度下施加荷载直到试件发生破坏。此法通过拉伸试验可直接得到目标温度下材料的本构关系。②恒载升温(也称瞬态试验)是指试件在一定的应力水平下升温,直至试件破坏,试验可得到温度-应变关系曲线,通过转化得到钢材应力-应变关系。瞬态试验方法可较为真实地反映结构遭受火灾高温作用,稳态试验方法却因其简便易操作而更为常用。为得到超高强钢S960 在火灾高温下较为全面的力学性能,本文采用上述两种火灾试验方法进行对比研究。

1.4 试验步骤

在稳态火灾试验中,试件被加热到目标温度后持温约10 min,以使试件温度分布均匀,然后在目标温度下对试件施加拉力直到试件破坏。稳态火灾试验的升温速率为50 ℃·min-1,目标温度为100 ℃,200 ℃,300 ℃,400 ℃,500 ℃,550 ℃,600 ℃,650 ℃和700 ℃,在每个目标温度下,分别进行3 次试验。稳态试验采用应变控制的方法施加荷载,根据标准ASTM E21-09[25]应变速率取0.005 min-1。为比较火灾高温对超高强钢S960材料性能的影响,同时对常温下S960试件进行拉伸试验。

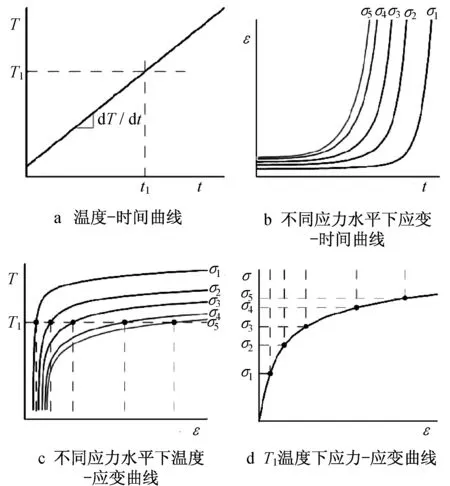

在瞬态火灾试验中,试件受到持续恒定的拉应力作用,试件温度以一定速率升高直到试件发生破坏。瞬态试验的目标应力为100,200,250,300,400,500,600,650,700,800,850,900,950 和1 000 MPa。在每一目标应力下,分别进行3 次试验。瞬态火灾试验升温速率为10 ℃·min-1,相当于正常防火保护的钢构件在火灾中的升温速率[4]。试验过程中记录试件的总应变和温度,试件的总应变减去热应变可得到试件在不同温度下的应变。采用文献[26]中的转换方法可将瞬态火灾试验得到的应变-温度曲线转换成不同温度下的应力-应变曲线,具体如图3 所示。图中σ为应力,ε为应变,T为温度,t为时间。

图3 瞬态应力-应变曲线的转换方法[26]Fig.3 Transformation method of transient stressstrain curve[26]

2 试验结果与讨论

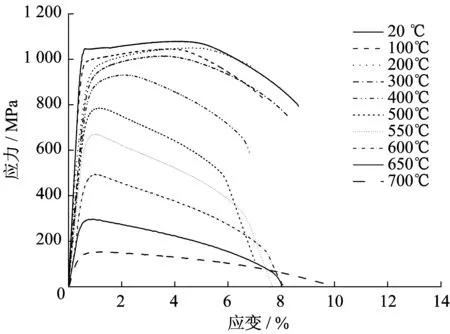

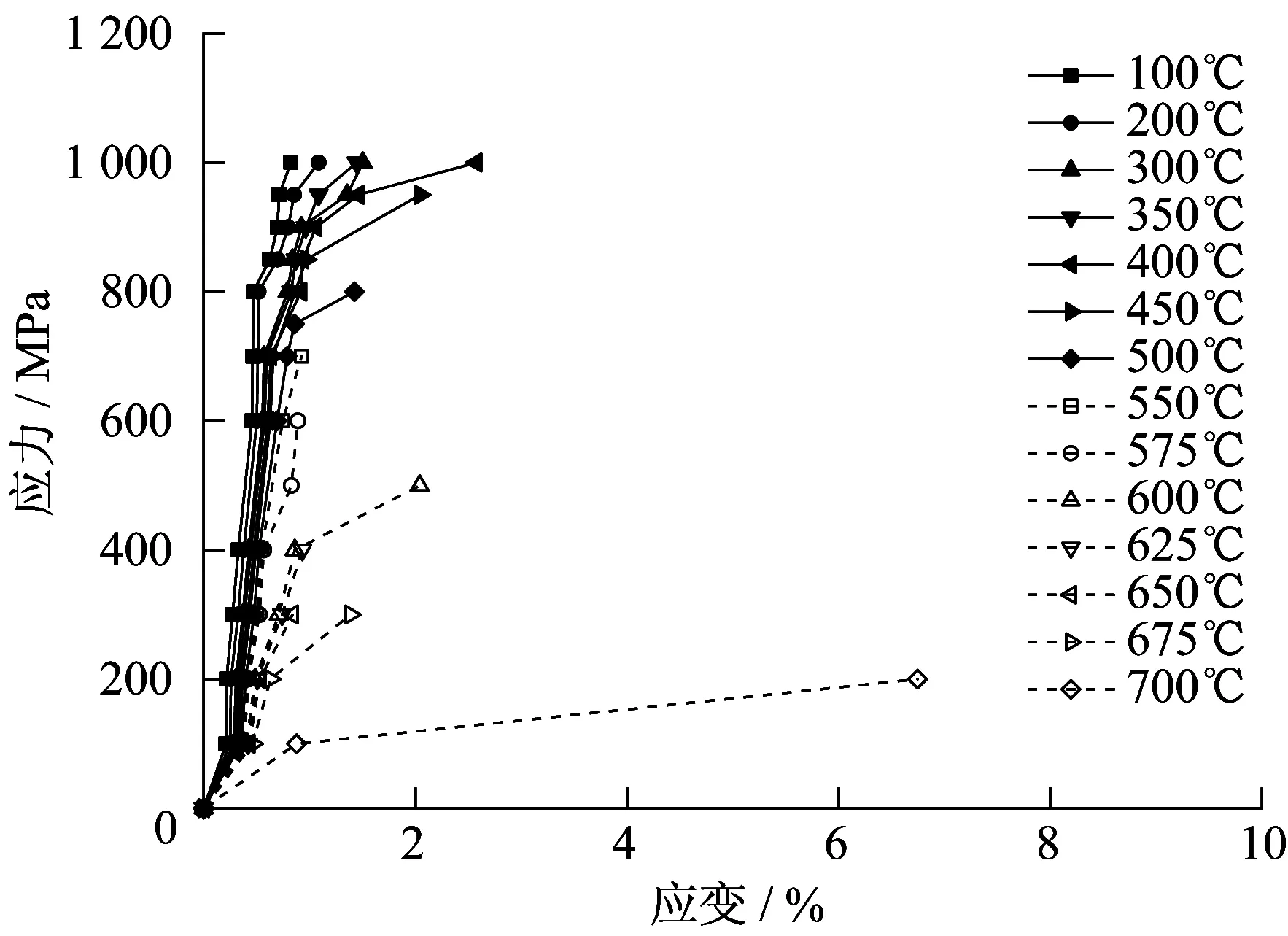

2.1 应力-应变关系曲线

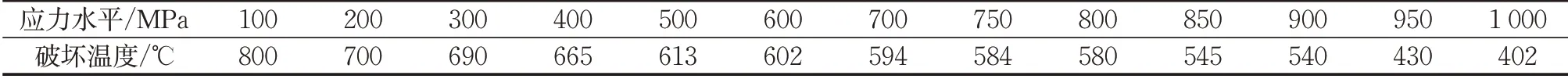

稳态火灾试验和瞬态火灾试验得到的不同火灾高温下超高强钢S960 的应力-应变关系曲线分别如图4 和图5 所示。瞬态火灾试验不同应力水平下S960的破坏温度见表2。

图4 稳态试验不同火灾高温下S960的应力-应变关系Fig.4 Stress-strain curves of S960 at different fire high temperature in steady state test

图5 瞬态试验不同火灾高温下S960的应力-应变关系Fig.5 Stress-strain curves of S960 at different fire high temperature in transient state

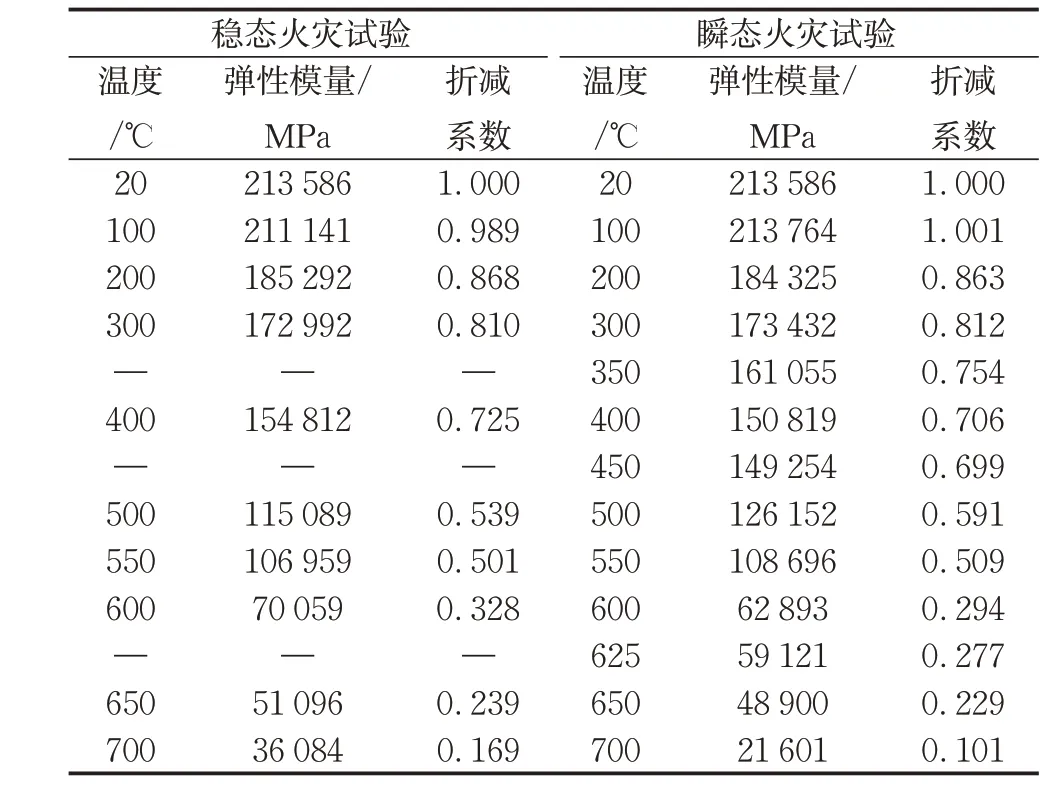

2.2 弹性模量

火灾高温下钢材的弹性模量取决于相应温度下的应力-应变曲线关系,通过取目标温度下钢材应力-应变曲线初始弹性阶段的切线模量为弹性模量,如图6所示。

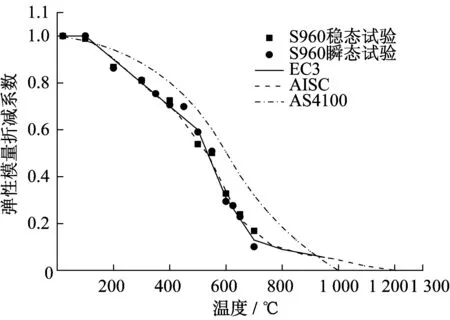

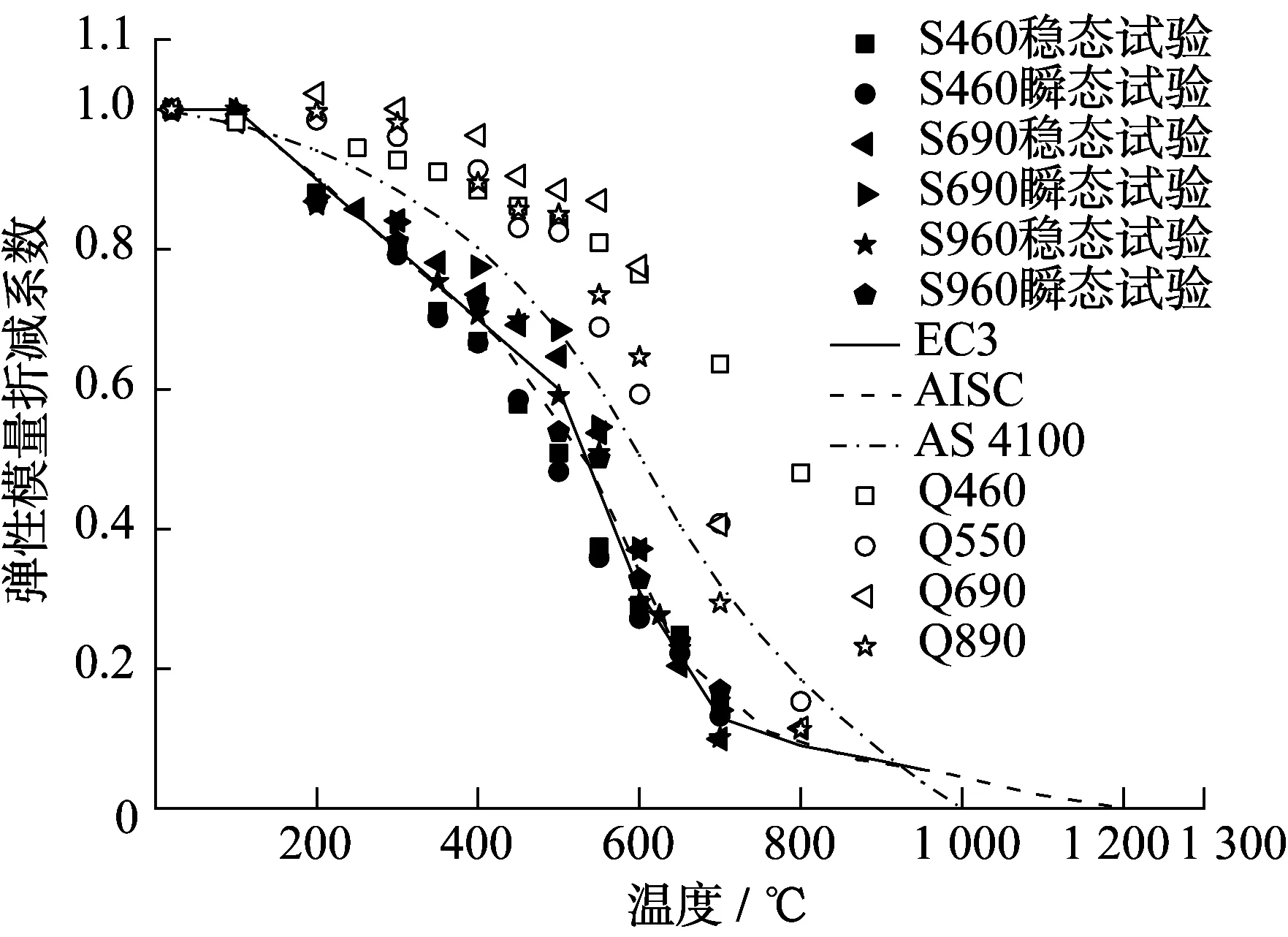

弹性模量随温度升高而退化的程度可通过折减系数表征,弹性模量折减系数是指火灾高温下的弹性模量与常温下弹性模量的比值,即Eθ/E20,其中Eθ为火灾高温θ 下的弹性模量,E20为常温下的弹性模量。现行钢结构设计规范EC3[12]、AISC[20]和AS 4100[14]等均采用弹性模量折减系数来进行钢结构的抗火设计与验算。

图6 钢材力学性能的确定方法Fig.6 Determination method of mechanical properties of steels

此外,将超高强钢S960在不同火灾高温下的弹性模量折减系数与EC3[12]、AISC[20]和AS 4100[14]等现行钢结构设计规范进行对比,如图7 所示。可以看出,规范EC3[12]和AISC[20]对超高强钢S960 火灾下弹性模量折减系数的建议值较为准确,而规范AS 4100[14]的建议值偏于不安全。同时,将2 种火灾试验方法得到的超高强钢S960 在不同火灾高温下的弹性模量及折减系数进行汇总,如表3所示。

图7 火灾高温下S960弹性模量折减系数对比Fig.7 Comparison on elastic modulus reduction coefficients of S960 at high temperature of fire

2.3 屈服强度

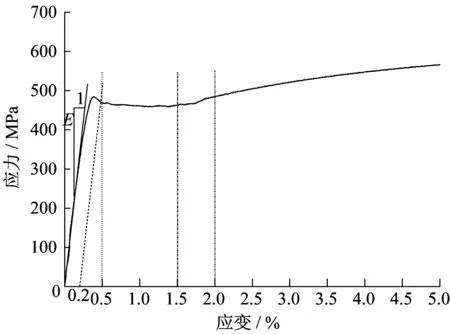

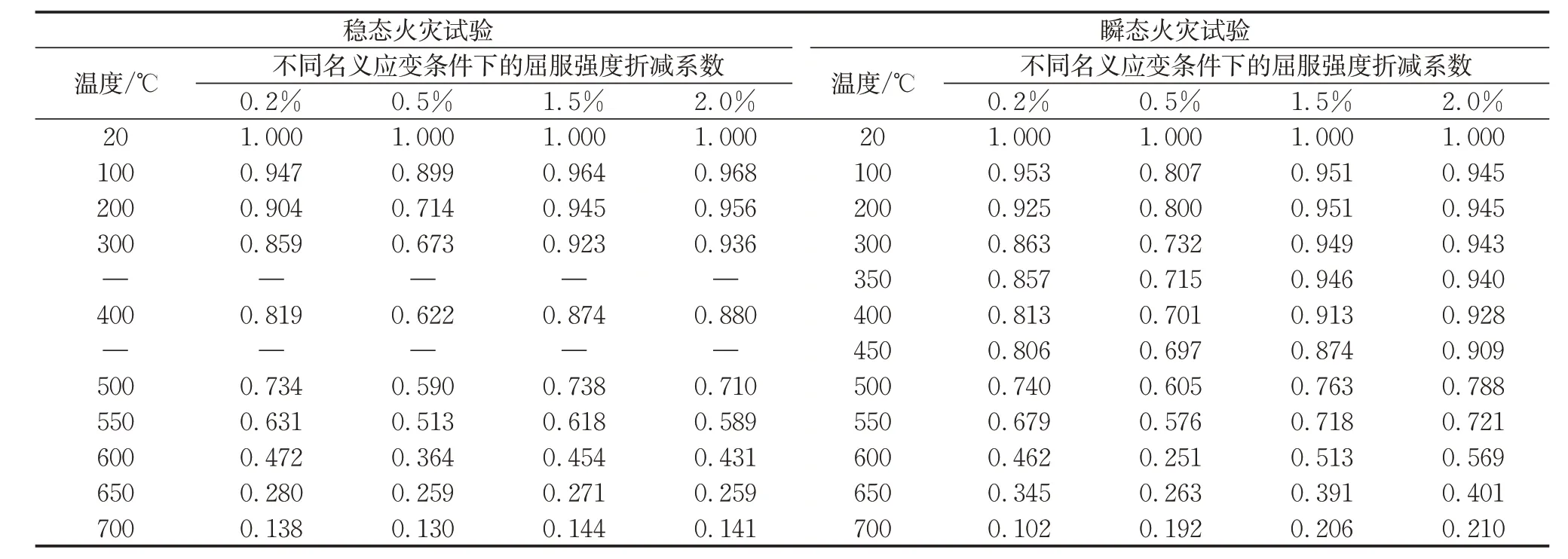

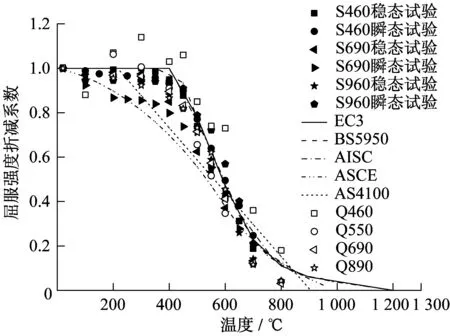

通常情况下,钢材高温下的屈服强度是根据应力-应变曲线中一定的应变水平所对应的应力值确定的。在现行钢结构设计规范中,EC3[12]取2%的名义应变确定钢材的名义屈服强度,BS 5950[21]分别取0.5%、1.5%、2%的名义应变来确定钢材的名义屈服强度,而在AISC[20]、ASCE[27]和AS 4100[14]中,则没有明确给出名义应变的取值。

表2 瞬态火灾试验不同应力水平下S960的破坏温度Tab.2 Failure temperatures of S960 at various stress levels under transient state fire condition

表3 火灾高温下S960的弹性模量及折减系数Tab.3 Elastic modulus and reduction coefficients of S960 at high temperature of fire

本文分别选取0.2%、0.5%、1.5%、2%的名义应变来确定超高强钢S960的名义屈服强度,并对比上述4种名义屈服强度的异同。不同应变水平所对应的名义屈服强度的确定方法如图6所示,以0.2%的名义应变来确定超高强钢S960 的名义屈服强度(f0.2)为例,f0.2是由过0.2%应变处并与应力-应变曲线原点处切线平行的直线与应力-应变曲线相交得到。

屈服强度随温度升高而退化的程度可通过折减系数表征,屈服强度折减系数是指火灾高温下的屈服强度与常温下屈服强度的比值,即fyθ/fy20,其中fyθ为火灾高温θ下的屈服强度,fy20为常温下屈服强度。将2种火灾试验方法得到的超高强钢S960在不同火灾高温下的屈服强度折减系数进行汇总,如表4 所示。表中给出了S960在不同温度下,在稳态火灾试验与瞬态火灾试验中名义应变分别为0.2%、0.5%、1.5%与2.0%时对应的屈服强度折减系数。

表4 火灾高温下S960的屈服强度折减系数Tab.4 Yield strength reduction coefficients of S960 at high temperature of fire

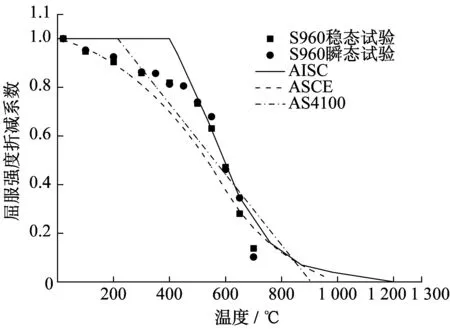

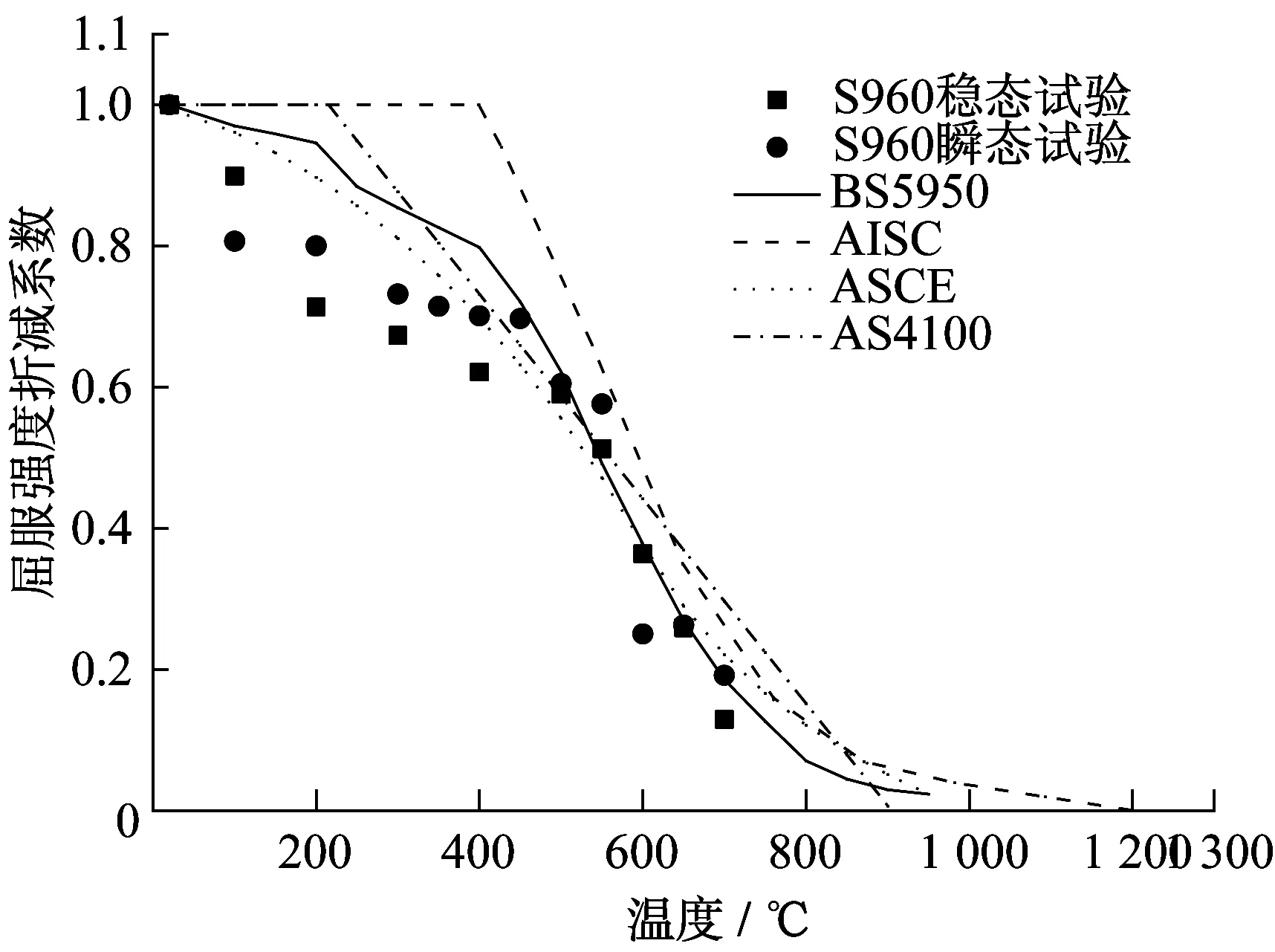

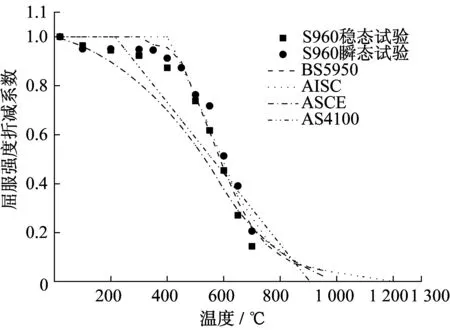

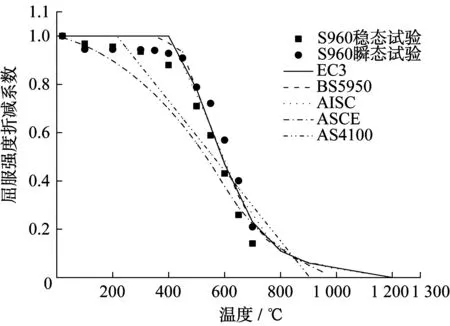

现 行 钢 结 构 设 计 规 范EC3[12]、AISC[20]、AS 4100[14]和BS 5950[21]等均采用屈服强度折减系数来进行钢结构的抗火设计与验算。将试验结果与上述规范进行对比,如图8~图11所示。

由图8可看出,当温度为350 ℃~600 ℃时,规范AISC[20]对超高强钢S960 名义应变为0.2%屈服强度折减系数的建议值偏于保守,但在其他温度时,AISC[20]偏不安全,规范ASCE[27]在温度为300 ℃~600 ℃时的情况类似。由图9 可看出,规范AISC[20]对超高强钢S960名义应变为0.5%屈服强度折减系数的建议值偏于不安全。当温度低于500 ℃时,英国规范BS 5950[21]偏于不安全。美国规范ASCE[27]和澳大利亚规范AS 4100[14]在温度区间450 ℃~550 ℃偏于安全而在其他温度区间偏于不安全。由图10 可看出,当温度低于400 ℃时,规范AISC[20]和规范BS 5950[21]对超高强钢S960 名义应变为1.5%屈服强度折减系数的建议值偏于不安全。澳大利亚规范AS 4100[14]在300 ℃~600 ℃温度区间内偏于安全而在其他温度区间偏于不安全。对于美国规范ASCE[27],除700 ℃外其余温度偏于安全。由图11可看出,欧洲规范EC3[12]对超高强钢S960名义应变为2.0%屈服强度折减系数的建议值仅在温度高于400 ℃时偏于安全,其余规范的情况类似于钢材名义应变为1.5%时。

图8 温度-屈服强度折减系数对比(名义应变为0.2%)Fig.8 Yield strength reduction coefficients of S960 vs.temperatures(nominal strain is 0.2%)

图9 温度-屈服强度折减系数对比(名义应变为0.5%)Fig.9 Yield strength reduction coefficients of S960 vs.temperatures(nominal strain is 0.5%)

图10 温度-屈服强度折减系数对比(名义应变为1.5%)Fig.10 Yield strength reduction coefficients of S960 vs.temperatures(nominal strain is 1.5%)

图11 温度-屈服强度折减系数对比(名义应变为2.0%)Fig.11 Yield strength reduction coefficients of S960 vs.temperatures(nominal strain is 2.0%)

通过试验结果与世界各国现行钢结构设计规范的比较可看出,基于普通钢试验结果的现行钢结构设计规范不适用于超高强钢S960 的抗火设计,因此,有必要针对高强钢及超高强钢提出可准确描述其抗火性能的规范条文。

2.4 极限强度

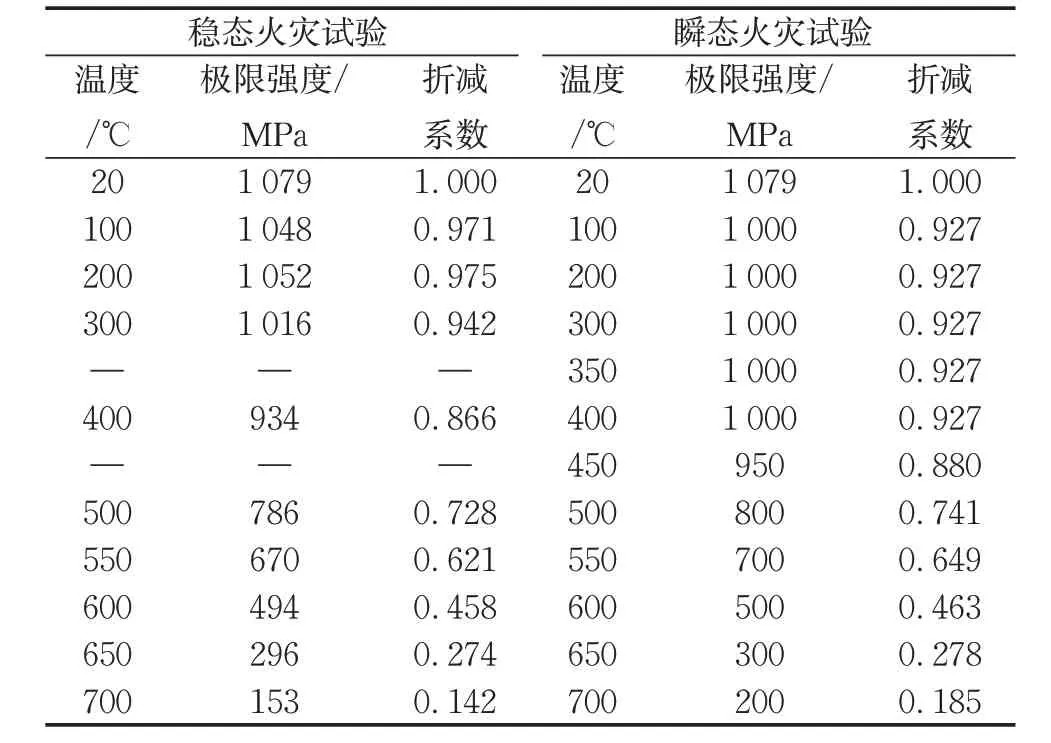

极限强度随温度升高而退化的程度可通过折减系数表征,极限强度折减系数是指火灾高温下的极限强度与常温下极限强度的比值,即fuθ/fu20,其中fuθ为火灾高温θ 下的极限强度,fu20为常温下的极限强度。将2种火灾试验方法得到的超高强钢S960在不同火灾高温下的极限强度及折减系数进行汇总,如表5所示。

表5 火灾高温下S960的极限强度及折减系数Tab.5 Ultimate strength and reduction coefficients of S960 at high temperature of fire

将试验结果与美国规范AISC[20]进行对比,如图12 所示。可以看出,美国规范AISC[20]对超高强钢S960 极限强度的建议值仅在400 ℃~600 ℃范围内偏于安全,因此,当采用美国规范AISC[20]对超高强钢S960进行抗火设计时,规范对其火灾下极限强度的建议值可能偏于不安全。

3 预测公式

为指导实际工程中超高强钢S960的抗火设计,基于试验结果,对超高强钢S960在火灾高温下的弹性模量、屈服强度和极限强度等折减系数进行数值拟合,并提出超高强钢S960在火灾高温下力学性能的拟合公式。由于火灾高温是钢材力学性能退化的主要因素,因此上述材料力学性能均是温度θ 的函数。

3.1 弹性模量

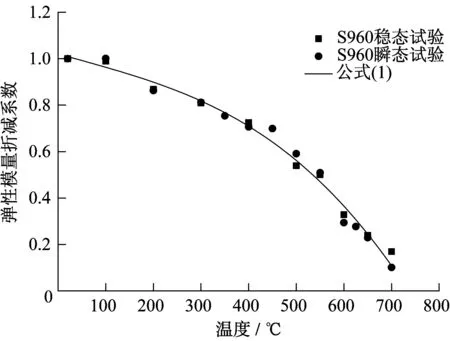

基于试验结果,提出超高强钢S960在火灾高温下的弹性模量折减系数随温度θ变化的拟合公式如式(1)所示:

式中:Eθ为温度为θ 时超高强钢S960 的弹性模量;E20为常温下超高强钢S960的弹性模量。

将式(1)与试验结果进行对比,如图13所示,可以看出,式(1)与试验结果拟合较好。

3.2 屈服强度

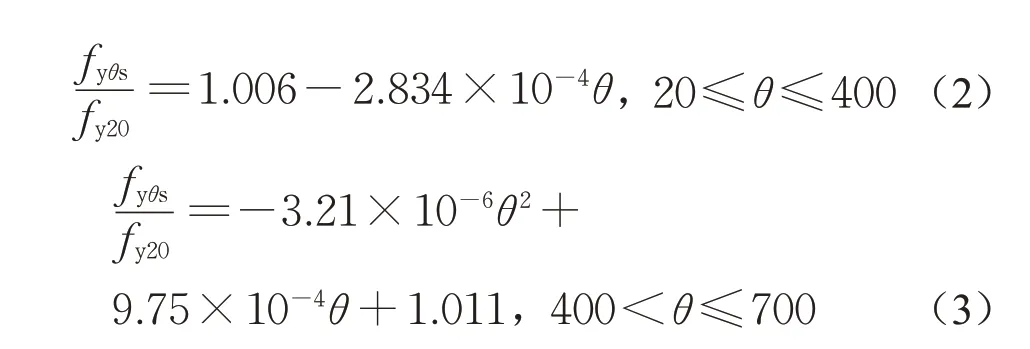

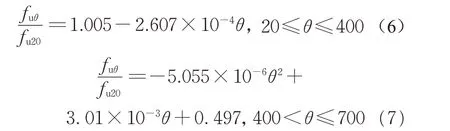

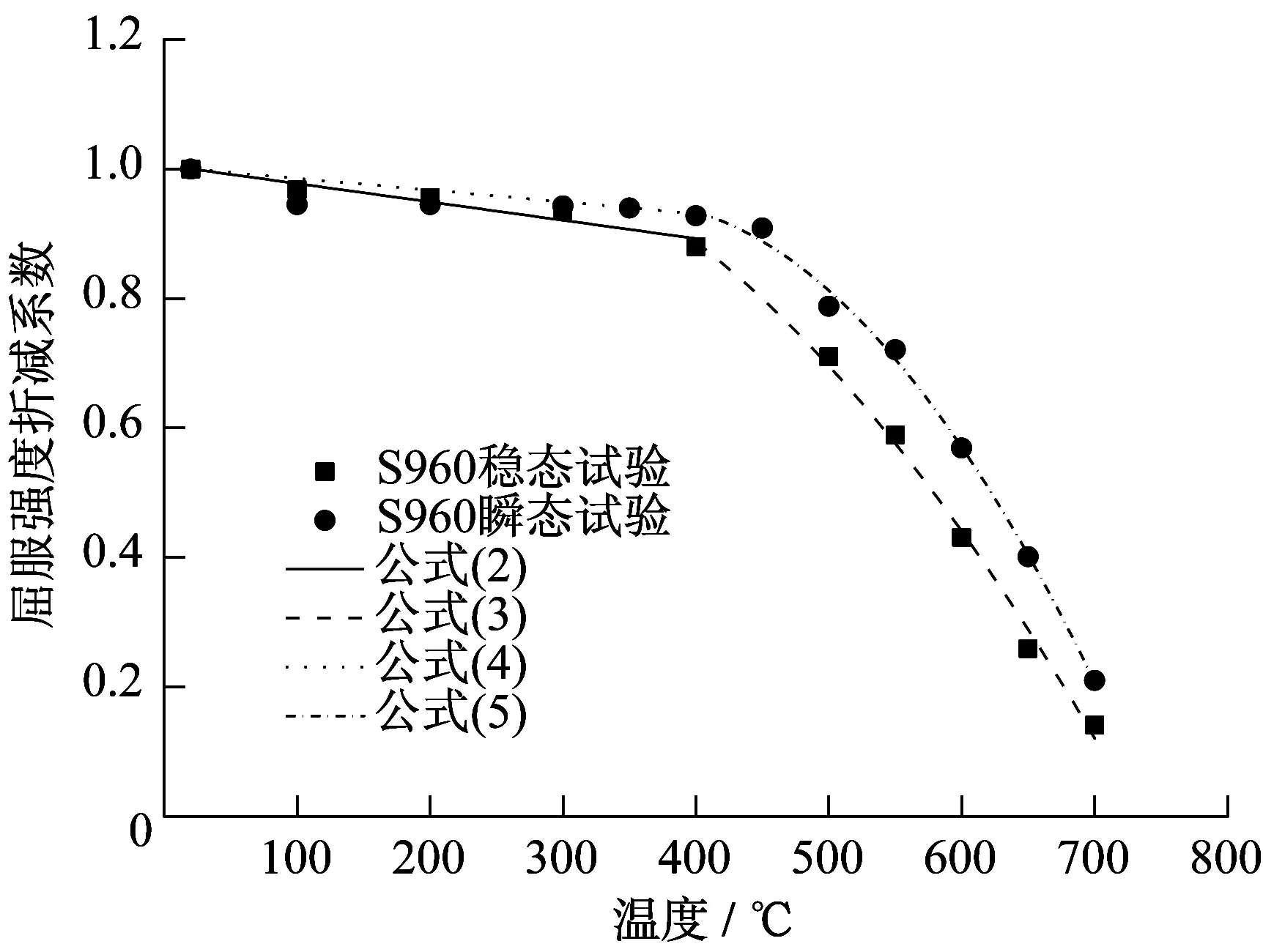

对于超高强钢S960 名义应变为2%的屈服强度,稳态火灾试验方法与瞬态火灾试验方法结果存在不同,因此,分别建立两组公式以拟合超高强钢S960 在火灾下的屈服强度。其中超高强钢S960 在稳态火灾下的屈服强度折减系数随温度θ变化的拟合公式如式(2)和式(3)所示,在瞬态火灾下的拟合公式如式(4)和式(5)所示。

图13 超高强钢S960弹性模量折减系数与试验结果对比Fig.13 Comparison on elastic modulus reduction coefficients of VHSS S960 with test results

式(2)~(3)中:fyθs为在稳态火灾试验条件下当温度为θ时超高强钢S960的屈服强度;fy20为常温下超高强钢S960的屈服强度。

式(4)~(5)中:fyθt为在瞬态火灾试验条件下温度为θ时超高强钢S960的屈服强度。

将式(2)~(5)与试验结果进行对比,如图14 所示,可以看出,拟合公式与试验结果拟合较好。在实际工程项目中,从安全可靠抗火设计的角度出发,建议选择稳态火灾拟合公式(2)和(3)进行超高强钢S960的抗火设计。

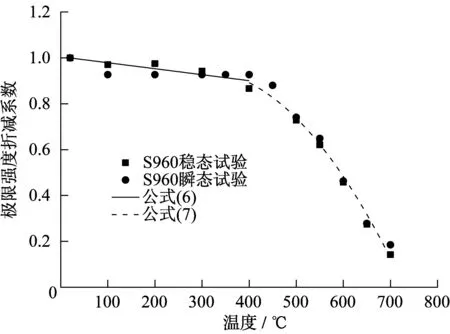

3.3 极限强度

基于试验结果,提出超高强钢S960在火灾高温下的极限强度折减系数随温度θ变化的拟合公式如式(6)和式(7)所示:

式(6)~(7)中:fuθ为温度为θ 时超高强钢S960 的极限强度;fu20为常温下超高强钢S960的极限强度。

图14 超高强钢S960屈服强度折减系数与试验结果对比Fig.14 Comparison on yield strength reduction coefficients of VHSS S960 with test results

将式(6)和式(7)与试验结果进行对比,如图15所示,可以看出,拟合公式与试验结果拟合较好。

图15 超高强钢S960极限强度折减系数与试验结果对比Fig.15 Comparison on ultimate strength reduction coefficients of VHSS S960 with test results

4 比较分析

将两种火灾试验方法所得超高强钢S960 的材料力学性能与现有文献中S460[4]、S690[5]以及国产高强钢Q460[8]、Q550[11]、Q690[11]和Q890[11]的火灾下材料力学性能进行对比,同时,验证现行钢结构规范EC3[12-13]、ASCE[19]、AISC[20]、AS 4100[14-15]和BS 5950[21]等的适用性。

4.1 弹性模量折减系数

第4节所述几种高强钢在火灾下的弹性模量折减系数试验结果以及与规范中钢材火灾下弹性模量折减系数对比如图16所示。可以看出,欧标钢材与国产钢材在弹性模量折减系数上有着明显差异,这是因为欧标和我国国产高强钢在化学成分、生产加工工艺等方面的差异导致了其力学性能的差别,温度达到700 ℃及以上时,国产高强钢Q460弹性模量的折减系数明显较其他强度国产高强钢大。高强钢试验结果与规范对比可看出,澳大利亚规范AS 4100[14-15]对欧标高强钢火灾下弹性模量折减系数的建议值偏于不安全,欧洲规范EC3[12-13]和美国AISC[20]则均对欧标高强钢火灾下弹性模量折减系数的建议值在某温度区间范围内偏于不安全,但整体偏差不大,而现行各国规范对国产高强钢火灾下弹性模量折减系数的建议值在600 ℃以下时偏于安全,当温度超过700 ℃时偏于不安全。

图16 高强钢弹性模量折减系数对比Fig.16 Comparison on elastic modulus reduction coefficients of high strength steel

4.2 屈服强度折减系数

几种高强钢在火灾下的名义屈服强度(除国产高强钢Q460 以1%的应变确定外,其他钢材以2%的名义应变确定)折减系数试验结果以及与规范中折减系数对比如图17 所示,可以看出,上述几种高强钢在火灾高温下的屈服强度折减系数存在差异,由于现有试验数据中屈服强度确定标准不一致,国产高强钢Q460 与其他钢材的折减系数相差较大。高强钢试验结果与规范对比可看出,EC3[12-13]、BS 5950[21]和AISC[20]等对火灾下钢材屈服强度折减系数的建议值较为接近,但规范曲线均未能完全包络试验值,偏于不安全。上述几种规范对比可看出,规范ASCE[19]的建议值最偏于安全,但对高强钢而言过于保守。

4.3 极限强度折减系数

图17 高强钢屈服强度折减系数对比Fig.17 Comparison on yield strength reduction coefficients of high strength steel

在现行钢结构规范中,目前仅规范AISC[20]对火灾高温下钢材的极限强度折减系数提出建议值,几种高强钢在火灾下极限强度随温度升高的折减系数与规范AISC[20]的对比情况如图18 所示。可以看出,上述几种高强钢在火灾高温下的极限强度折减系数存在差异,国产高强钢Q460较其他钢材的极限强度折减系数稍大,规范AISC[20]提出火灾高温下钢材的极限强度折减系数的建议值对高强钢整体偏于不安全。

5 结论

本文采用稳态火灾试验方法和瞬态火灾试验方法对超高强钢S960进行高温力学性能试验,得到超高强钢S960 在火灾下的弹性模量、屈服强度、极限强度、应力-应变关系曲线以及钢材破坏模式等。

将试验研究结果与现有文献中欧标高强钢S460、S690 以及国产高强钢Q460、Q550、Q690 和Q890 等不同种类高强钢火灾下材料力学性能进行对比分析,结果显示我国与欧标不同高强钢在火灾高温下的力学性能存在差异,这是因为不同高强钢在化学成分、生产加工工艺等方面存在差异。

将试验研究结果与各国现行钢结构规范EC3、ASCE、AISC、AS 4100和BS 5950等进行对比分析,结果显示,现行规范均不能安全可靠地指导超高强钢S960 的抗火设计。当温度低于700 ℃时,可采用规范ASCE 对超高强钢S960 火灾下屈服强度进行预测,结果偏于安全,但对于超高强钢S960 火灾下的弹性模量和极限强度,规范ASCE 建议值存在偏于不安全的情况。因此,为指导实际工程中超高强钢S960 的抗火设计,基于试验结果,采用最小二乘法对超高强钢S960在火灾高温下的弹性模量、屈服强度和极限强度折减系数进行数值拟合,提出超高强钢S960在火灾高温下力学性能的拟合公式,并与试验结果对比验证拟合公式准确有效。

此外,将欧标高强钢S460、S690 与S960 与国产高强钢Q460、Q550、Q690 和Q890 在火灾高温下的力学性能与各国现行主流钢结构设计规范进行对比,结果表明:基于普通钢研究成果的各国现行钢结构设计规范均无法安全地指导高强钢结构的抗火设计。

本文研究成果为高强及超高强钢结构的设计直接沿用现行规范基于普通钢结构得出的设计准则敲响了警钟,凸显了现行各大钢结构设计规范对高强钢结构提出针对性设计准则的必要性和紧迫性。