雁翎潜山油藏注氮气重力驱控气采油工艺

秦义 李秋颖 高鹏 谢刚 赵文秀 李占省

1.华北油田公司工程技术研究院;2.华北油田公司采油一厂

华北油田雁翎潜山油藏20世纪90年代中后期通过注氮气驱在潜山油藏顶部形成次生气顶[1-2],平衡稳定后进行开采,气体推动顶部“阁楼油”下移,气油、油水界面也随之下移,形成了较为稳定的气油界面和油水界面,潜山内形成人工气顶、含油富集带和水淹带3个流体分布带,富集油带油柱厚度约44 m。雁翎油田油井技术套管下至潜山顶部,全部采用裸眼完井,开采中后期气油界面下移至裸眼段,裸眼段产层内气相、液相直接与井筒沟通,气、液同出不可避免,地层气体窜入井筒,采用常规的单管采油工艺时井筒内窜入的气体没有专门的通道,抽汲时气液沿同一通道举升,必然形成气体段塞致使抽油泵气锁,同时因注氮气属非混相驱,氮气和液体在井底即是相分离状态,对液体的举升效率低,因此气窜后只出气、不出液,无法正常生产,单管采油工艺无法满足生产需求。

雁翎采油井平均寿命已近40年,经检测表层套管已不同程度腐蚀,且老井均为非气密封套管,同时水泥返深未至地面,单管采油发生气窜后使表层套管带高压,套管带压生产存在安全隐患。因此油井裸眼段产层气液同出造成井筒大量见气后对井筒油气进行分流是当前最佳采油方式。

国内外油井双管管柱多用于向地层边补充能量边采油、掺稀油开采、边生产边测试等方向,主要应用在多层系开采,如分层采油、分层采气、同井边注边采以及双管测试等,都是用1个或多个封隔器把不同产液层隔开[3-10]。由于隔层存在,不同层位之间互不干扰,便于增加地层能量、减少层间干扰和提高生产效率。对于油藏非混相注气驱中后期油井同层气液同出问题,不能用封隔器将同层内气相、液相隔开,因此目前的双管采油工艺不适合雁翎潜山油藏。对于注气驱井筒气窜问题,冀东油田南堡凹陷采用变换注气套管辅助举升方式和优化注气参数减缓井筒见气,辽河油田采用化学凝胶封堵见气层减缓气窜,中原油田对气窜井直接关井处理[11-12]。目前尚未见到在井筒气窜后还能保持正常生产的采油工艺。

1 前期注氮气驱开采情况

1.1 采油工艺

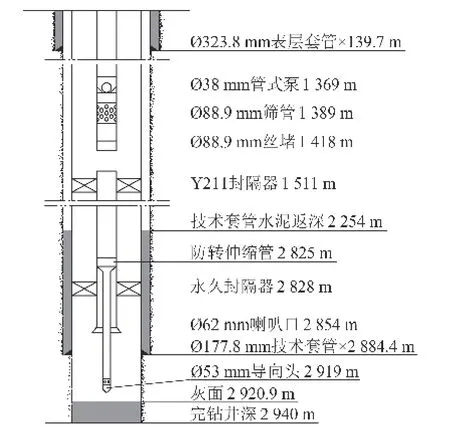

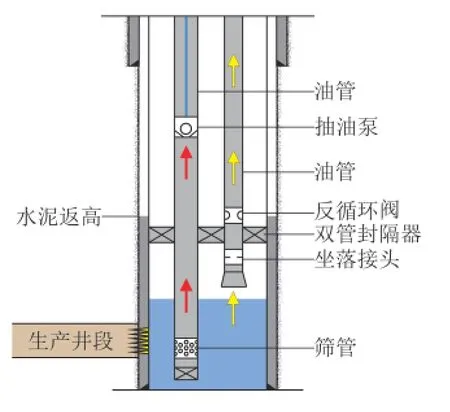

雁翎油田自1994年10月进行注氮气重力驱试验,先后经历3次注气阶段,截至1999 年10月,累积注气 4 556.19×104m3,折合地下体积 25.2×104m3。开采中后期气油界面降至套管鞋以下时,裸眼段内非混相气体直接与井筒沟通,井筒内气、油、水三相共存,为避免裸眼段气体窜入井筒,采用永久封隔器悬挂小尾管的采油工艺[1-2],小尾管插至封隔器下部液面内油环厚度的5/8处,通过控制生产参数确保小尾管末端一直处在液面以下油环之内,避免气体进入尾管,保证正常生产(图1)。

图1永久封隔器悬挂小尾管采油工艺管柱Fig.1 String for the oil production technology of permanent packer and small liner hanging

1.2 试验井前期生产情况

潜山高部位采用封隔器悬挂小尾管采油工艺的3口油井平均正常生产周期3个月,共产液3.8万t,产油0.49万t,最终都发生气窜。如雁34井,油气界面2 888 m,套管鞋2 884 m,油气界面在套管鞋以下4 m,采用悬挂小尾管采油工艺生产,日产液30 t,2个月发生气窜被迫关井。

1.3 悬挂小尾管采油工艺分析

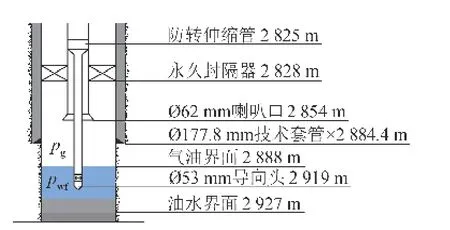

采用封隔器悬挂小尾管采油工艺,气油界面在套管鞋以上时,通过套管壁来隔离地层气相,地层气体无法进入井筒,井筒内为油水两相,能够保持正常生产;当气油界面降至套管鞋以下时,在裸眼井段内气相、液相直接与井筒沟通,气液同出不可避免,井筒内油、气、水三相共存(图2)。由于井筒气体无排出通道,只能在永久封隔器下方聚集,气柱压力pg逐渐增大,气体大量进入井筒抑制液体的产出,同时压迫井筒液面降低,直至气柱压力pg与产气段地层压力pwf相等时,井筒不再进气,液面稳定,井筒液柱压力与气柱压力平衡。抽汲生产时,筛管吸入口造成负压,使得永久封隔器下部液柱压力减小,无法平衡住井筒气体,平衡被打破,井筒继续进气,筛管没入液面深度持续减小,最终气体突破窜入筛管吸入口,由于尾管内径小(50 mm),气体进入后占据液流通道,造成只出气,不出液,无法正常生产。

图2封隔器下部井筒压力示意图Fig.2 Schematic pressure of the wellbore below the packer

2 双管采油工艺

为解决井筒气窜问题,首先改变完井方式,采用套管射孔完井,用套管壁来隔离产层气相,把气相隔离在井筒之外,利用射孔段采液,避免井筒大量进气,延长生产周期;其次改变举升工艺,满足注气重力驱中后期正常采油的需要。

为解决非混相垂直管流条件下油井产液问题,依据“U”型管压力平衡原理,研制了双管控气采液管柱,为气液分别提供单独流道,2组通道相对独立,在生产过程中通过控制排气量及生产压差,实现井筒内气液分流,达到控气采液的目的。另外将管柱末端插入射孔段以下,采用重力分异原理,气泡从射孔段进入井筒后即向上移动,确保气泡不进入管柱末端吸入口,全生产期可安全采液,满足控气采液需求。

2.1 双管采油工艺原理及选择

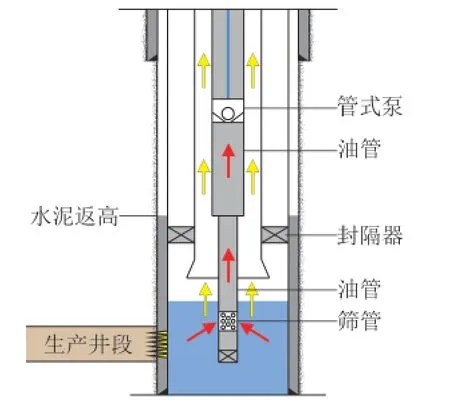

双管采油管柱主要由排气管柱、采油管柱、封隔器及配套附件组成。采油管柱下至产层气液界面以下,排气管柱下至封隔器以下、气液界面以上,封隔器隔绝地层流体与套管环空通道。生产过程中,抽油泵在地面抽油机带动下工作,产层液体在抽汲作用下通过采油管柱举升至地面,通过调整抽汲工作参数控制生产压差。产层气相在压差作用下进入井筒,在重力分异作用下,进入排气管柱排出井筒,出口通过油嘴调整放气量,以控制排气压力和抽油泵沉没度,实现控气采油。

双管采油管柱分为同心双管和平行双管,在功能方面,均可满足气液分流、控气采油目的。同心双管管柱采用嵌套式结构(图3):采油管柱插入排气管柱内,采油管柱为常规抽油泵举升管柱,包括管式泵、油管、筛管等,必要时可采用组合式油管结构。排气管柱主要由油管和封隔器组成,管柱最小内径应稍大于采油管柱最大外径,一般情况下,其差值应不小于3 mm,以保证采油管柱顺利通过。平行双管管柱采用并行式结构(见图4):采油管柱与排气管柱并行下入,封隔器同时连接采油管柱与排气管柱,同步入井。其特点是各管柱相对独立,且排气管柱内可进行生产测试。

图3同心双管采油管柱Fig.3 Concentric dual-tubing production string

管柱功能方面,2种管柱均可满足控气采油需要,但是,平行双管管柱结构复杂,需要配套特殊双管采油井口装置、双管封隔器,且起下管柱过程中,双管同时下入,作业所需材料多,施工难度大,双管同步下入工程中存在缠绕风险。综合对比,优选同心双管管柱。

图4平行双管采油管柱Fig.4 Parallel dual-tubing production string

双管采油工艺适用于注气重力驱前中期井筒进气量较小的情况,通过控制排气通道内气体形成连续的气相通道,进行适当的井口放气和合理的抽汲参数正常采油;如果后期地层生产段全为气相所占,则井筒全部进气,无法进液,此时采油阶段结束。

2.2 同心双管采油管柱结构优化

同心双管控气采油管柱分别由内层采油管柱和外层排气管柱组成。雁翎油田典型井身结构为三开裸眼完井,Ø177.8 mm 套管进山深度普遍为10~100 m,固井水泥返高2 000 m 左右,完井套管均为非气密封套管。

“两基”建设是财政管理基础工作和基层财政建设,加强乡镇财政资金管理即是对“两基”建设内容的融会贯通和具体实施,是促进财政管理科学化、现代化、精细化,提高基层财政管理水平的重要内容,是建立农村公共财政体系、贯彻落实财政“三农”政策、促进城乡统筹发展的重要举措,是当前落实乡村振兴战略、打赢精准扶贫攻坚战的重要保障,是“两基”建设的最终落脚点。

设计原则:具备举升功能,作为产液通道,最大限度减少气体进入,保护套管。

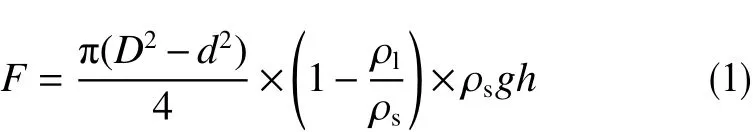

为实现减少气体进入采油管柱目的,在控制排气情况下,作为进液口的筛管应下至地层气液界面以下(目前雁翎油田气液界面一般在2 890 m)。雁翎油田目前地层压力系数约0.95,地层能量充足,下泵深度一般700~1 000 m,其泵下管柱长度达1 900~2 200 m,抽油泵在此拉力下可能产生缩径,导致卡泵,根据泵下悬挂管柱情况计算泵筒受力

式中,F为泵筒所受拉力,N;D为泵下悬挂管柱外径,m;d为泵下悬挂管柱内径,m;ρl为井筒液体密度,kg/m3;ρs为管柱钢材密度,kg/m3;g为重力加速度,m/s2;h为泵下悬挂管柱长度,m。

普通管式泵泵筒安全强度200~220 MPa[13],计算普通管式抽油泵额定拉力100~150 kN,当尾管长度为2 000 m 时,泵筒承受拉力为155.4 kN,超过泵筒额定拉力,因此抽油泵采用过桥式抽油泵,避免因泵下拉力过大引起的卡泵。

排气管柱设计原则:保护原井非气密封套管,容留采油管柱,作为排气通道封隔器以下保留足够空间,作为产出气体缓冲空间。因此设计封隔器卡点位于油层套管水泥返高以下50~100 m 的固井质量合格段。

生产过程中,被封隔器分隔的下部空间与上部的排气管柱内部,成为一个大型的“气液分离装置”。在重力分异作用下,气体向上运动,并进入排气管柱与采油管柱环形空间;抽油泵工作时,在上部气体压力和液柱自身压力作用下进入尾管,由抽油泵沿采油管柱举升至井口的生产四通;排气管柱与采油管柱环形空间的气体可以通过排气四通上配置的油嘴进行有控制的放气,从而控制“气液分离装置”内的气液界面高度,避免气体通过筛管进入采油管柱,实现了气液分流、控气采油。

3 应用效果

2018年,在华北油田采油一厂雁34井进行了为期48 d 的同心双管采油工艺试验。为寻求放气平衡点将试验分3个阶段:油嘴控制放气(探索阶段)+油嘴和角阀适当控制放气(寻找气液产量放气平衡点)+不放气阶段(节省地层能量)。

实验结果表明:

(1)试验过程中在放气和不放气条件下均未发生气窜,证实同心双管采油工艺能够满足非混相驱条件下的油井生产,有效防止气窜,实现控气采油。

(2)双管工艺管柱结构合理,双管井口功能齐全,实验过程中运行平稳,整体工艺可行。

(3)以放气量2 000 m3/d 生产时,外排无噪声,可以根据需求进系统;油嘴+角阀可控制放气量700~2 000 m3/d。

(4)不放气生产时,放气压力稳定在19 MPa,生产井段在此放气压力和液柱压力下地层不再产气,压力保持平衡。

4 结论

(1)注氮气驱采用封隔器悬挂小尾管采油工艺,由于井筒气体无专门排出通道,气液沿同一通道举升,生产时必然发生气窜。

(2)采用套管射孔完井,利用套管壁隔离地层气相,可有效避免井筒大量进气。

(3)双管采油工艺管柱给井筒气体留出专门的排出通道,通过适当放气和控制生产参数满足注气驱控气采油的需要。