不同冷却终压对低盐腊肉真空冷却效果的影响及模拟研究

宋睿琪,邹同华,魏东旭,张坤生,惠庆玲

(天津商业大学天津市制冷技术重点实验室,天津 300134)

中式腊肉在经过腌制工艺后贮藏时间得到极大的延长,一般可以达到8~10个月[1]。又因其独特的风味和美观的色泽,被人们沿用至今[2]。但其含盐量过高,不符合现代健康食品的发展要求。现阶段腊肉制品企业都在积极采取措施来减少肉制品中的含盐量,但减少腊肉制品的含盐量会缩短其保质期,使产品品质难以得到良好的保障。因此有些学者采用对少盐腊肉进行高温蒸煮的方式来减少降低含盐量对腊肉保质期的影响。加热后的腊肉需冷却后才能进行到包装、销售等后续阶段,而采用真空冷却技术可以有效保障其质量安全并延长保质期[3-5],避免食品发生变质和污染。

真空冷却是基于多孔介质材料的表面和内部水分的快速蒸发。Alibas等[6]发现与强制空气冷却、高流量或低流量水冷相比,真空冷却将花椰菜从(23±0.5) ℃冷却至1 ℃耗时36 min和耗能0.51 kW·h,耗时和耗能皆最少。陈华等[7]把水煮猪肉用在普通真空冷却和浸没式真空冷却对通过比分析发现,浸没式真空冷却可有效减少失重率。Sun等[8]把猪肉火腿(5~6 kg)的真空冷却分别与传统的慢风冷却、浸没式冷却和风冷进行比较,结果发现,真空冷却时样品的中心温度下降最快。James[9]的实验表明,大块火腿利用真空冷却从70 ℃冷却到10 ℃只需要30 min,而在同样的降温范围,风冷冷却的时间长达624 min。Ozturk等[10]在肉丸的真空冷却实验中发现,真空冷却过程压力越低,系统的能效系数越高。随着科技的进步,模拟仿真技术被逐渐应用到各项研究中,建立准确的数学模型可以有效地促进技术的改进和发明速度。近年来,针对真空冷却的各方面研究中,一些专家已经成功地建立起了准确的数学模型。Hu等[11]建立了CFD模型用于模拟多孔食品在真空冷却过程中的温度分布和失水变化,同时进行实验进行验证对比,合理地预测到了冷却时间和失水率。Drummond等[12]以牛肉为研究对象,进行了浸没式的真空冷却实验,测试了在不同压力下,牛肉的冷却速率、温度变化以及失水率,并建立了数值模型对该冷却过程进行模拟分析,验证了该模型的可靠性。Jin等[13]建立了一个模型来描述真空冷却圆柱形熟肉的水分运动。由于熟肉在冷却过程中温度分布不均匀,在熟肉的最高温度区首先出现沸腾现象。Wang等[14]研究表明即使是在真空室中分层堆砌的熟肉,真空冷却仍然可以实现比强制空气冷却更均匀的冷却。可以看出,在真空冷却过程中建立数学模型,可以对该过程的传热传质过程更直观、有效地进行观测评估,对真空冷却领域的研究具有一定的参考价值。尽管如此,真空冷却过程中的最终压力对物质的冷却速率和质量损失率的关系还不是很明确,因此,本文针对目前研究存在的不足,以低盐腊肉为研究对象,通过计算模拟和实验验证,研究不同冷却最终压力对真空冷却速率和质量损失率的影响,探索最佳的冷却终压,为腊肉的快速降温及贮藏提供参考价值。

1 材料与方法

1.1 材料与仪器

低盐腊肉 购于腊肉制品商店,每块约重0.5 kg,呈长条状。

真空冷冻机 江苏洽爱纳机械有限公司;CPCA-130Z电容薄膜式绝对压力变送器 上海振太仪表有限公司;XMT808-I型智能显示控制仪采集并显示 蚌埠传感器系统工程有限公司。

1.2 实验方法

1.2.1 真空冷却机

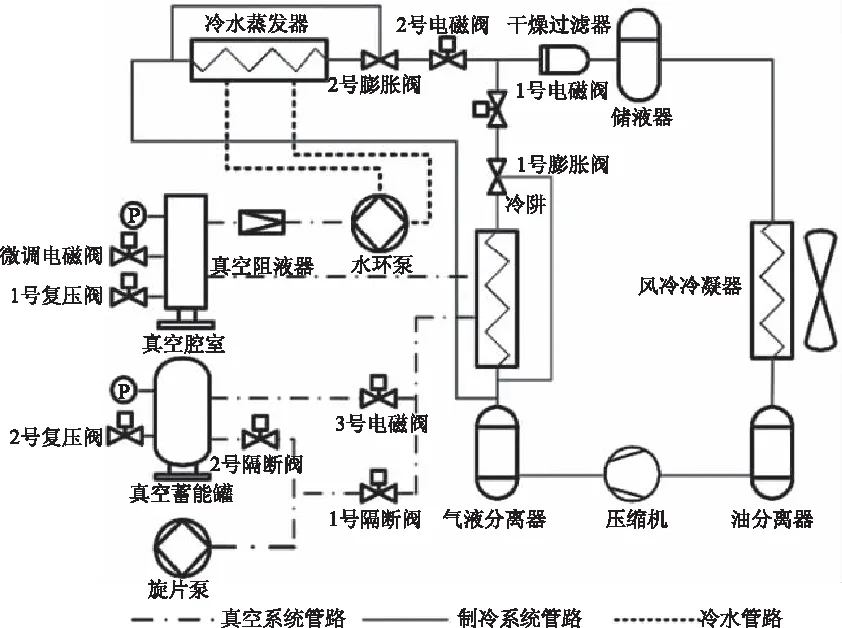

1.2.1.1 工作原理 为了探究腊肉在真空冷却过程中传热传质的变化以及变工况的实现,本实验对常规真空冷却设备进行改进,使其具有稳压功能,本真空冷却装置主要由真空系统、制冷系统和真空蓄能器组成。采用380 V三相交流电源,装机功率:制冷机组功率为2.25 kW,采用R404a 制冷剂,蒸发温度为-35 ℃。冷风机1.08 kW。水环泵1.45 kW,旋片泵1.5 kW,极限真空度低于100 Pa。实验设备系统原理如图1所示。

图1 真空冷却机系统原理图Fig.1 Principle diagram of vacuum cooler system

真空系统中水环泵与真空腔室直接相连,旋片泵经由冷阱与真空腔室相连,两个泵先后运行工作维持整个系统处于低压状态,真空蓄能罐与旋片泵并联,且一路旁通与冷阱相连,配合多个电磁阀保证真空腔室压力维持在极小范围内波动。本实验设备配置真空蓄能罐和相关电路自动控制实现压力调节并稳压。在真空冷却前,提前将真空蓄能罐的压力稳定在设定值,在真空冷却过程中真空腔室压力如果超过设定值,则连通蓄能罐与真空腔室,蓄能罐吸收压力能,从而实现精确调压并稳压的作用。

1.2.1.2 数据测量及采集 将腊肉切成0.4 kg的砖块形,将腊肉放入沸水中蒸煮至中心温度到80 ℃,擦拭表面水分,快速将加热后的腊肉放入真空腔室,选择不同冷却工艺,设定冷却参数,启动真空冷却机,对腊肉进行冷却,当中心温度冷却至20 ℃实验结束。

1.2.1.3 检测指标的测定 实验过程中物料温度采用WZP-Pt100铠装铂电阻测量,真空腔体内压力变化采用电容薄膜式绝对压力变送器测量,测量精确度为±0.5%。采用平行梁式称重传感器,测量质量变化,测量精确度为±0.05%,物料的质量损失由公式(1)计算:

式(1)

式中:A:质量损失,%;W0:物料真空冷却前的质量,g;Wt:时刻t物料的质量,g;Δt:称重传感器传输数据时间间隔。

1.2.2 腊肉真空冷却过程数学模型

1.2.2.1 数学模型 实际真空冷却过程极其复杂,为建立真空冷却过程中的传热传质模型,要对问题作出一些假设,将实际模型进行合理简化,便于方程求解[15]。对物料的冷却过程的假设如下:傅里叶定律适用于物料内全部区域;物料内部结构均匀、刚性且各向同性,冷却过程中没有应力影响;在真空冷却过程中,产品的热物性参数一直保持不变;计算初始时,物料温度和水分分布是均匀的;物料表面的辐射热等值为恒定的热流量;冷却过程中无化学反应发生。

物料的真空冷却过程是一个多物理场的问题,本模型主要包括压力、热传导两个物理场,涉及到的数学模型如下:

物料在真空冷却过程中的换热方程:

式(2)

初始条件:T(x,y,z,t=0)=T0

式(3)

式(4)

式(5)

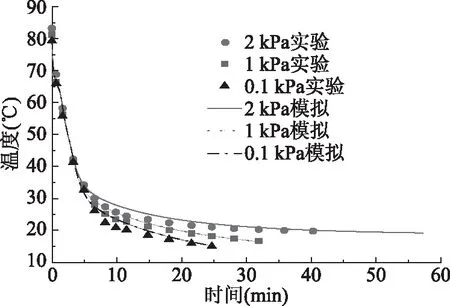

式中:ρ:物料等效体积密度,kg/m3;C:物料的比热,J/(kg·K);T:物料的温度, ℃;T0:物料的初始温度, ℃;t:物料的冷却时间,s;λ:物料的导热系数,W·(m· ℃)-1;r:物料中心到任一点的径向变量,m;qv:物料单位体积水分蒸发吸收的热量,W·m-3;Tamb:环境温度,K;h:物料与外界当量传热系数,即物料表面与空气的对流换热及其与腔体辐射换热的换热系数当量和,W/(m2·s)。

qsf表示物料表面单位面积蒸发的热量,W·m-2;表达式[16-17]为:

式(6)

式中,hvg:蒸发潜热,kJ·kg-1;mv:单位体积的蒸发速率,kJ·(m·s)-1;D:孔隙的直径,m。

真空冷却过程中,水分从物料中蒸发,物料单位体积的蒸发速率[18]为:

式(7)

在方程(8)中,hm=8.4×10-7kg·(Pa·m2·s)-1是物料的沸腾系数;Pvc:真空室的压力,Pa;Psat:物料温度T对应下的饱和温度,Pa;Psat与物料温度T的关系式可以表达[19]为:

式(8)

1.2.2.2 模型热物性参数确定 模型中使用的参数如表1所示。

表1 模型中的参数Table 1 Quantitative parameters in the model

使用COMSOL Multiphysics5.4a软件进行模拟计算、采用Excel软件处理数据,采用SPSS 19.0软件的单因素分析方法进行数据显著性分析,采用Origin 8.0软件作图。

2 结果与分析

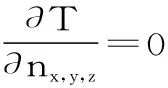

2.1 不同冷却终压下真空腔室压力变化

图2显示了不同冷却终压(100、1000、2000 Pa)的压力变化曲线。为保证压力测量的精度,所选真空规管的量程为0~5120 Pa,所以图中未能显示5120~101325.1 Pa的压力值。由图2可见,5000~2000 Pa这一阶段,每条曲线下降速率基本一致。当曲线下降到一定值时,曲线突然陡升然后又接着下降,曲线逐渐趋于平缓。这是由于在真空泵启动开始,压力不断下降最终趋近一个压力值,该压力值根据泵的极限和真空系统的气密性相关,但由于系统内配置了稳压装置,可以利用真空蓄能罐和相关电路自动控制实现压力调节并稳定。例如,1000 Pa终压曲线,从5000 Pa下降至929 Pa突然陡升至1530 Pa,接着不断缓慢下降,最终在963~1041 Pa之间波动。观察数据得出,实验设备的冷却最终压力可以维持在设定值上下50 Pa之间。

图2 不同最终压力下真空腔室压力变化Fig.2 Pressure variation of vacuum cavityunder different final pressures

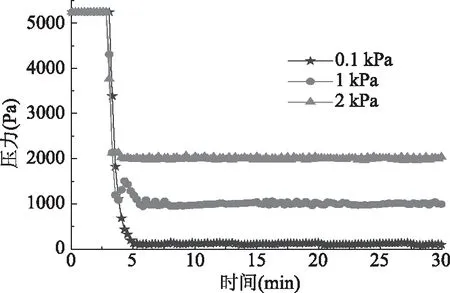

2.2 不同冷却终压对腊肉温度的影响

图3和图4分别显示了在不同冷却终压下(100、1000、2000 Pa)真空冷却过程中腊肉中心和表面温度的变化图,当样品中心温度从80 ℃降低为20 ℃过程中所消耗的时间分别为:28、33、58 min。由图3、图4可知,在真空冷却初期,各个压力条件下的表面温度和中心温度快速下降,在5 min内都从80 ℃左右降至30 ℃,曲线趋势基本一致,但中心温度下降速度较表面温度更快,2000 Pa的条件下冷却平均速率1.07 ℃/min,而100 Pa的条件下冷却平均速率为1.57 ℃/min,结果表明,冷却终压对熟制腊肉的冷却速率有影响。在真空冷却开始阶段,冷却终压越低,温度下降速度越快。这是因为真空腔室压力越低,该温度下水对应的饱和压力差越大,因水的沸腾蒸发产生的冷效应就越强,物料的温度越低[22]。且腊肉相比于鲜猪肉的自由水含量较少,同时表面有一层厚厚的油脂将腊肉表面的细小孔隙堵住,阻碍水分蒸发,增大了水分传质阻力[23]。在5 min后冷却速度减慢,曲线下降趋势减缓,且冷却终压越高,减缓趋势越明显。

图3 不同最终压力下模拟与实验中心温度变化Fig.3 Center temperature variation of simulationand experiment under different final pressures

图4 不同最终压力下模拟与实验表面温度变化Fig.4 Surface temperature variation of simulationand experiment under different final pressures

对实验数据与模拟数据进行分析可知,在不同的最终压力下,本文模型预测的温度和质量损失变化曲线与实验测得变化曲线基本一致,验证了模型的可靠性。其中模拟计算测得在100、1000、2000 Pa条件下,样品中心温度从80 ℃降至20 ℃各实验组所需时间分别为:25、31、57 min。且可以看出,不论是模拟曲线还是实验曲线都明显反映出,最终压力越低,中心和表面冷却速率越快,即冷却到指定温度所需的时间越短。随着冷却时间的推移,最终压力越低,其温度下降速率越快。因为单位时间内蒸发产生冷量由蒸发速率决定,蒸发速率又由物料的饱和蒸气压与真空腔室压力的差值决定,压力差值越大,蒸发速率越快,产生冷量越大,反之亦然[24]。

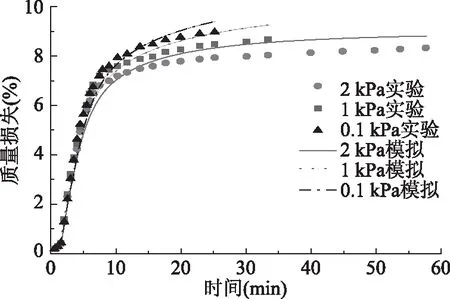

2.3 冷却终压对质量损失的影响

图5显示在不同冷却终压下真空冷却过程中腊肉质量损失的变化情况。其中:冷却终压为100 Pa时,实验测得损失率为8.0%,模拟计算得出的损失率为8.5%,当冷却终压为2000 Pa条件下实验测得损失为7.0%,模拟计算得出的结果为7.5%。在真空冷却初期,各个条件下的质量损失变化基本一致,而在后面的阶,当冷却终段,最终压力越高的曲线上升趋势越缓慢。结果表明,冷却终压对熟制腊肉的质量损失产生明显影响。主要原因有以下两种[25-26]:一是物料内的热量散失主要来源于水分的蒸发和环境对流及辐射,而终压越低,水分蒸发越剧烈,单位时间水分蒸发吸收热量占物料内总热量比例越大,所以终压越低,则需要更多的水分蒸发吸热,从而质量损失较大;二是在蒸发过程中水分以气态的形式迁移,在迁移的过程中会携带液态水进行移动,在终压较高的情况下,气体被抽走的速率是较慢的,水蒸气在物料中停留的时间就越长,则会有更多的水蒸气被物料吸收,减缓了质量的损失[27]。

图5同时还显示了不同最终压力下模拟与实验质量损失变化。观察发现在模拟曲线和实验曲线中,得出最终压力越低,质量损失越大的规律。因为最终压力越低,单位时间内水分的蒸发量越大,此外,压力越低对应的饱和温度也越低,物料降温所需的冷量相应提高,导致水分蒸发总量越大[28],这也验证了上文得出的结论。

图5 不同最终压力下模拟与实验质量损失变化Fig.5 Variation of weight loss of simulationand experiment under different final pressures

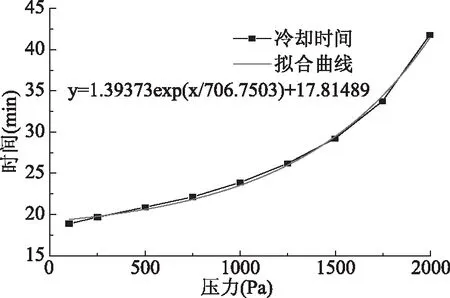

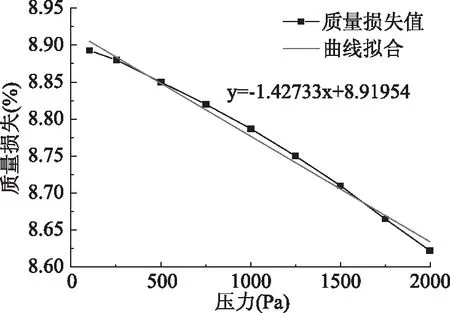

2.4 拟合曲线

为探究不同最终压力对冷却速率和质量损失影响的规律,模拟计算不同最终压力下中心温度冷却至20 ℃所需的时间以及质量损失,并以最终压力为自变量,分别以冷却时间和质量损失为因变量拟合成曲线。如图6、图7所示,模拟计算的冷却时间与最终压力近似呈指数函数关系,压力越低,冷却时间越短。而质量损失与最终压力近似呈线性关系,压力越低,质量损失越大。

图6 冷却时间与最终压力的拟合曲线Fig.6 Fitting curve of final pressure and cooling time

图7 质量损失与最终压力的拟合曲线Fig.7 Fitting curve of final pressure and mass loss

3 结论

本文使用COMSOL Multiphysics软件,采用传热传质模型,对低盐腊肉真空冷却过程进行计算模拟,并将计算模拟结果与实验测得数据进行了对比,结果表明:采用热质耦合传递模型,可以很好地模拟物料真空冷冻过程中的冷却速率和质量损失率随最终压力的变化规律,计算模拟结果与实验测量的结果基本一致。且实验测量和计算模拟都可以得出,随着冷却终压的降低,物料降温速率增大,质量损失率增加。通过拟合实验测量的冷却时间和最终压力的数据和质量损失率与最终压力的数据发现,冷却时间与冷却终压呈指数函数关系,而质量损失与冷却终压呈线性函数关系。该研究表明,数值模拟能很好地反映出在真空冷却中腊肉的冷却耗时和质量损失,而冷耗时间和质量损失也是衡量真空冷却工艺优劣的重要标准,因此本研究为真空冷却腊肉的工艺优化提供了理论依据及参考。