高速铁路预应力混凝土桥梁预制装配整体式桥面系性能研究

侯宇飞

(中铁上海工程局集团有限公司,上海 200436)

引言

随着桥梁建设的发展和技术进步,桥梁建造正朝着设计标准化、生产工厂化、施工装配化和机械化、管理信息化的方向发展,因此铁路桥梁装配式技术有望成为今后桥梁的重要施工方法之一[1-6]。

从目前的研究成果和工程应用情况看,装配式桥梁研究重点集中在上部结构[7-13]、下部结构(桥墩、盖梁)[14-18]和连接件[19-20]的结构设计、力学性能和施工工艺等方面,而对桥面附属设施研究偏少。根据高速铁路桥梁施工和运营状态的调研结果,目前桥面附属设施除遮板为预制混凝土结构外,防护墙、电缆槽和竖墙等均采用现浇混凝土结构,存在施工周期较长、现场工作量大、现场质量难以控制、运营期间养护维修工作量大等问题。

为系统提高铁路桥梁装配式技术,实现上部结构、下部结构和桥面附属设施全预制装配式施工,亟需对装配式桥面系进行系统研究,形成完整的桥面装配技术体系。主要针对高速铁路桥梁桥面系中的预制装配整体式防护墙结构方案、施工工艺及力学性能试验进行了研究。

1 预制拼装桥面系结构方案

高速铁路桥梁主要采用预应力混凝土简支箱梁结构形式,与公路桥梁相比,高速铁路桥梁桥面系结构复杂,主要包括遮板、防护墙、竖墙和电缆槽底板等构件。考虑现场预制安装方便、施工工效等因素,提出3种预制拼装桥面系附属结构方案并进行对比分析。

1.1 分离式结构(遮板)

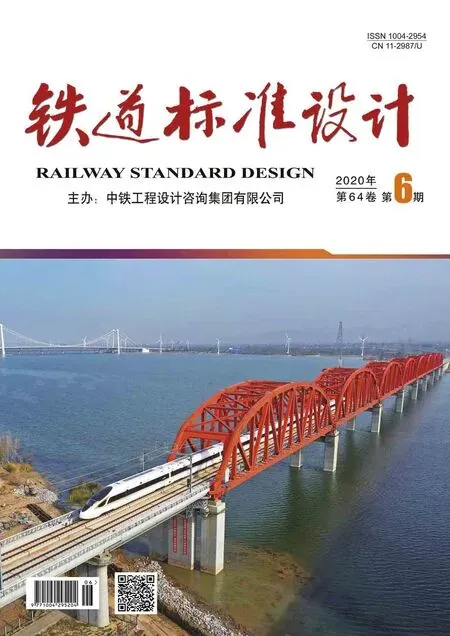

分离式桥面系结构方案即将整个桥面系横截面分成3个构件单独预制安装,分别为构件A:遮板和竖墙;构件B:电缆槽和竖墙组成的“山”形构件;构件C:防护墙(或挡砟墙),如图1所示。其中,构件A遮板和竖墙、构件C采用灌浆波纹管与主梁连接,构件B采用轻质混凝土形成独立电缆槽,通过砂浆座浆与梁体连接固定。

图1 分离式结构方案

1.2 整体式结构(遮板)

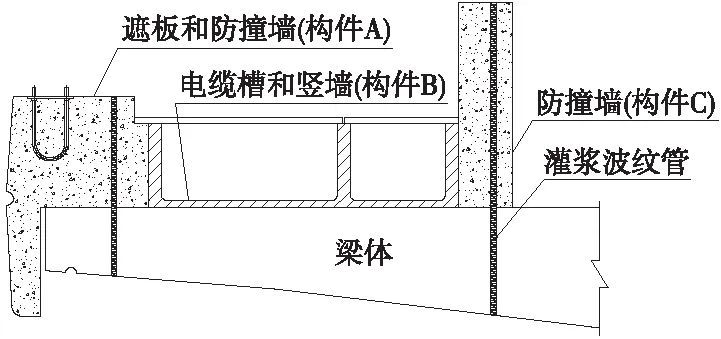

整体式桥面系结构方案(遮板)将防护墙、竖墙、遮板、电缆槽等桥面系结构整体预制安装,如图2所示。整体结构通过砂浆座浆与梁体固定后,遮板、防护墙再采用灌浆波纹管与主梁连接固定。

图2 整体式结构方案(遮板)

1.3 整体式结构(边墙)

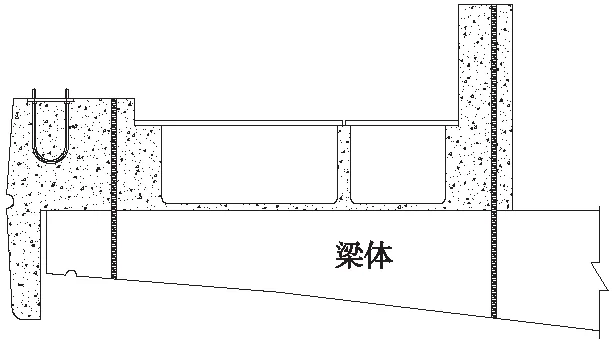

我国目前运营的高速铁路箱梁均使用遮板构造安装栏杆及声屏障,本方案中提出使用边墙安装栏杆和声屏障的桥面布置方式。与传统的预制遮板式桥面栏杆和声屏障桥面安装方式相比,采用边墙方案的桥面布置能够有效节省混凝土和钢筋用量。采用边墙的整体式方案包括防护墙、竖墙、边墙和电缆槽底板,预制装配构件标准块长1 980 mm,梁端块长2 310 mm,相邻两构件间距为20 mm,如图3所示。装配构件在连接之前,根据栏杆或声屏障安装需求适当调整位置,在构件与桥面之间灌注自充填聚合物砂浆,并在防护墙和边墙处通过预埋套筒和螺栓与梁体连接。

图3 整体式结构方案(边墙)(单位:mm)

1.4 方案比选

对3种装配式桥面系附属结构方案从整体性、可实施性、预制安装难易程度等方面进行对比分析。方案1:分离式结构方案具有构件易存放,质量小,便于运输与吊装等优点,但存在结构整体性能差,施工工序繁琐,安装精度要求高等缺点;方案2:整体式结构方案(遮板)具有结构整体性能好,施工操作工序简捷的优点,但存在构件吊重大,遮板处外形不规则,连接构造精度要求高等缺点;方案3:整体式结构方案(边墙)取消了遮板,采用边墙安装栏杆和声屏障,有效节省了混凝土和钢筋用量,减小了构件吊重质量,而且构件几何外形规则,易于预制和存放,采用螺栓连接件实现梁体与构件的连接,提高装配施工效率。

因此,推荐方案3作为高速铁路桥面系附属结构预制装配法施工的结构方案。

2 关键施工技术

针对装配式桥面系附属设施构件预制、养护、吊装,以及梁体预埋套筒定位、砂浆垫层施工等关键施工技术,通过工艺试验,进行了施工方案优化。

2.1 构件预制与养护

预制件钢筋采用整体绑扎成型,钢筋整体吊装入模。针对构件截面结构复杂、拆模困难、棱角易破损等难点,通过施工工艺优化,采用部分开合式整体模板系列工装,反向预制工艺,预制时锚固螺栓处预留槽孔,以方便螺栓施拧。构件浇筑完成后及时洒水养护或用蒸汽发生器进行保湿保温养护,强度达到2.5 MPa后,拆除四周侧模,待强度达到设计强度60%(即30 MPa)后,液压模板利用千斤顶顶升脱模,构件整体吊出底模。预制时在构件内预埋M20吊装套筒,侧模拆除后,套筒上安装螺栓,吊带吊装螺栓辅助脱模、翻转。

2.2 构件存放与运输

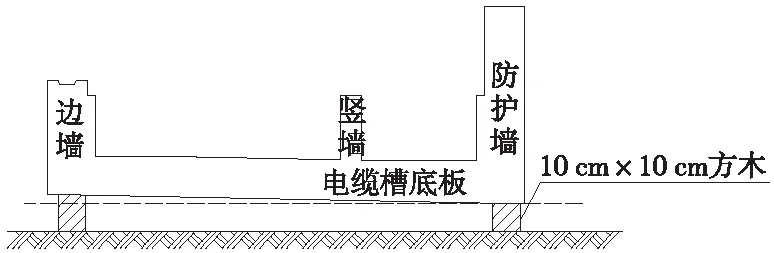

构件预制场规划有构件存放区,预制件规划存放数量为320块,预制件存放采用单层存放方式,在防护墙和边墙下方设置10 cm×10 cm方木支垫。预制件单块质量为2.2 t,采用平板运输车运输。见图4。

图4 预制件存放

2.3 箱梁预埋套筒定位

箱梁预埋套筒定位时采用60 mm×80 mm方钢制作为定位胎具,外侧固定在梁体侧模上方,内侧通过钢筋支撑,在确保横向、纵向精度的同时,还可同时保证垂向预埋套筒的高程满足规定要求。通过本方法,预埋套筒水平定位误差可控制在2 mm以内,垂向定位高度误差可控制在3 mm以内。如图5所示。

图5 箱梁预埋套筒定位(外置定位胎具)

2.4 构件吊装

构件采用四点吊装,吊点位于试件两侧。构件定位前,首先安装连接螺栓,在连接螺栓上安装可调高圆盘,通过旋转圆盘微调高度,实现四角水平,然后构件吊装就位,就位前在横向和纵向通过人工微调,确保构件水平向位置准确,就位完成后卸掉吊装工具,见图6。

图6 构件吊装

2.5 砂浆垫层施工—坐浆法

综合考虑施工工艺和造价,采用坐浆法进行砂浆垫层施工。坐浆采用普通砂浆,以一个预制块为一个单元进行坐浆。坐浆前先安装挡浆模板,砂浆搅拌均匀后在模板范围内摊铺砂浆,砂浆顶面铺成中间略高于四周的形状,平均厚度控制在20mm。

3 整体式防护墙力学性能试验

为了检验这种新型高速铁路桥梁预制装配整体式防护墙的工作性能,尤其是其极限承载力是否满足设计要求,制作1个标准块段的足尺模型试件,进行了防护墙力学性能试验。

3.1 试验设计

3.1.1 结构构造及材料特性

本次试验按时速350 km 32 m简支箱梁梁体配筋浇筑试验平台,全部试验均在试验平台上完成。按照设计方案,标准预制块段长度为2 m,预制块混凝土为C50高性能混凝土,混凝土浇筑由自建搅拌站供应,浇筑时控制坍落度在120~140 mm。

3.1.2 加载方式

防护墙主要承受横向荷载,参考现行规范和标准,高速铁路装配式防护墙水平脱轨荷载按100 kN/m考虑,其作用点位于防护墙顶面。本次防护墙力学性能试验包括两个荷载工况,一是模拟防护墙在脱轨荷载作用下的力学性能;二是进行静力破坏试验,检测防护墙横向极限承载力。

首先进行防护墙脱轨荷载试验,采用2台千斤顶同步加载,千斤顶平行放置于试件纵向1/4和3/4处,千斤顶前端安装测力计,采用工字钢模拟施加均布荷载。为保证试验数据可靠,防护墙按照预加载、0.2级、0.4级、0.6级、0.8级、1.0级分级加载,重复加载3次。

然后进行防护墙极限承载力试验,加载方式和脱轨荷载试验相同,缓慢加载直至防护墙达到极限承载力破坏。防护墙加载图示见图7。

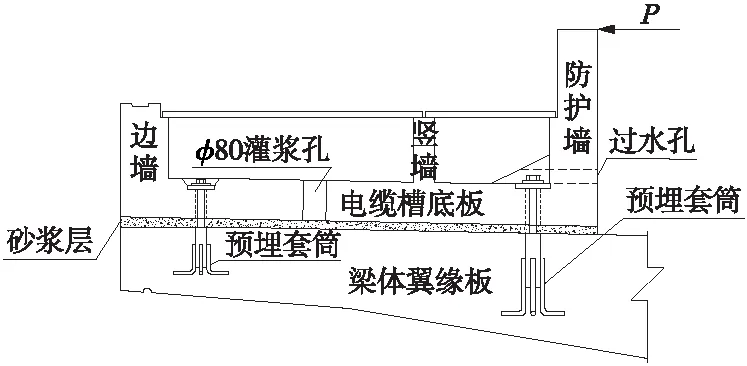

图7 防护墙水平荷载加载图式

3.1.3 测点布置

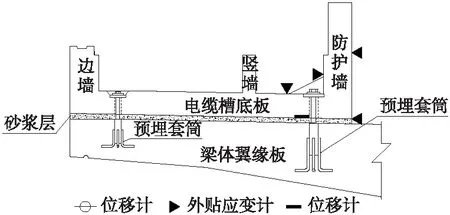

在防护墙线路侧底部和中部布设2排外贴振弦应变计,每个试件共9个应变测点;在防护墙顶部布设位移计,每个试件共2个位移测点。测点布置如图8所示。

图8 防护墙力学性能试验测点布置

3.2 试验结果分析

3.2.1 防护墙脱轨荷载试验试验结果

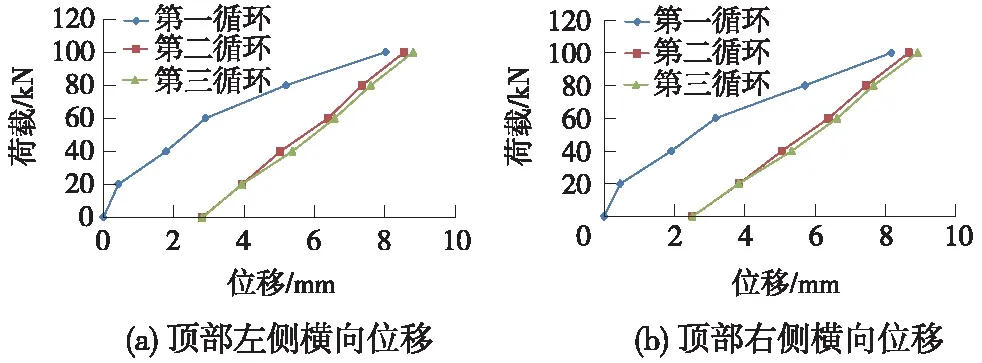

进行防护墙脱轨荷载试验,采用分级加载方式,由0加载至100 kN的设计荷载,试验过程中密切关注横向位移、防护墙底部应变,以及结构表面和砂浆垫层裂纹情况。通过3次循环加载过程可知,加载至20 kN/m时,位移和应变随荷载的增加线性增大,结构表面和砂浆层无可见裂纹;加载至40 kN/m时,防护墙顶部最大位移分别为1.78 mm和1.91 mm,砂浆层出现可见裂纹,但未横向贯通,防护墙线路侧受拉区出现分散的微小裂纹;加载至80 kN/m时,砂浆层裂纹横向贯通;加载至100 kN/m时,防护墙内侧受拉区出现分布式裂纹,部分连通,墙体承载力满足设计值要求。卸载后开裂砂浆层存在明显残余裂缝,进行第2、第3次循环加载,两次结构位移曲线基本重合。图9给出了防护墙顶部横向位移实测结果,图10给出了防护墙线路侧底部应变实测结果。

图9 防护墙顶部横向位移随加载值的变化

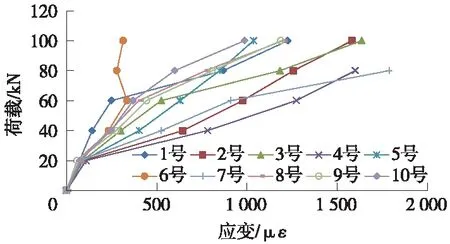

图10 第一组试件防护墙线路侧应变

3.2.2 防护墙极限承载力荷载试验结果

完成脱轨试验后,进行防护墙极限承载力试验,重复加载过程,直至破坏,试验结果见图11,防护墙破坏形式见图12。

图11 极限荷载作用下防护墙位移试验结果

图12 防护墙破坏形式

图11、图12的静力破坏试验表明,防护墙极限承载力为165 kN/m,与防护墙理论极限承载力168 kN/m基本吻合,实测破坏位置与理论分析位置相同,可以满足设计荷载要求,防护墙达到极限承载力时,实测顶部最大位移为17.3 mm,底部最大位移为11.8 mm,防护墙底部砂浆层完全脱开,结构达到极限破坏状态。此时通信信号槽底板最薄断面(紧贴倒角处)下缘开裂明显,上缘混凝土局部受压破碎,竖墙外侧砂浆层无明显破损,电力槽底板未见明显裂纹。

4 结论

通过开展高速铁路预制装配整体式防护墙施工技术研究,对施工工艺、工艺工装等进行优化,保证施工质量。同时开展试制足尺试件试验,对构件力学性能进行验证,构件受力性能满足规范要求,防护墙承载能力有足够安全余量,试验加载各阶段破坏特征与理论设计吻合,可以应用于工程实际。高速铁路桥梁装配式桥面附属结构施工关键技术首次应用于京雄城际铁路,工厂化环境稳定、现场浇筑量减少,施工安全系数更高;模块化、机械化生产方式,较传统施工工艺,质量更可靠。采用装配式建造技术,施工现场作业量明显减少,泥浆、粉尘、噪声等污染显著降低,环保效果突出。装配式桥梁构件预制和现场安装同步,实践证明大大加快了施工速度。本工艺在京雄城际铁路五标固霸特大桥成功应用,为今后国内高速铁路桥梁的装配式施工提供了可靠的决策依据和借鉴价值,对装配式施工在高速铁路领域的应用具有很大的推动作用。