混流式水轮机转轮在含沙水中的泥沙磨损分析

张绒 张丹

摘要:为了预测混流式水轮机转轮在含沙水中的磨损情况,本文利用CFX流体分析软件,以泥沙和水为介质,选取了不同的泥沙粒径和泥沙浓度对导叶开度为20°的水轮机进行了固液两相流数值计算,并通过计算所得到的泥沙体积分数分布图对不同工况下转轮的泥沙磨损情况进行分析。结果表明,不同泥沙粒径和泥沙浓度下,转轮区域的泥沙体积分数随着泥沙粒径、浓度的增大而增大,磨损程度也逐渐增强。叶片工作面出水边靠近上冠处和进水边靠近下环处,叶片背面出水边靠近上冠处容易遭受泥沙磨损破坏。

Abstract: In order to predict the abrasion of Francis turbine runners in sandy water, this paper uses CFX fluid analysis software and takes sediment and water as the medium to select different sediment particle size and sediment concentration for the numerical calculation of solid-liquid two-phase flow of hydraulic turbine with 20° of guide vane opening degree, and analyzes the runner wear under different conditions through the calculation of the sediment volume fraction distribution map. The results show that under different sediment particle size and sediment concentration, the sediment volume fraction in the runner area increases with the increase of sediment particle size and concentration, and the degree of wear gradually increases. The positions of the water outlet edge of the blade working surface close to the upper crown and the water inlet edge close to the lower ring, as well as the water outlet edge of the back surface of the blade close to the upper crown are easily damaged by silt.

关键词:混流式水轮机;CFX;固液两相流;泥沙磨损

Key words: Francis turbine;CFX;solid-liquid two-phase flow;sediment wear

中图分类号:TV734.1 文献标识码:A 文章編号:1006-4311(2020)14-0266-04

0 引言

在自然界中,水流经常夹带着悬浮的泥沙、固体颗粒及其他杂质。我国是多泥沙河流的国家,河水中的含沙量特别大,再加上近几十年现代工业和城市规模不断扩大,沿江河流域的植被覆盖率不断降低,土质逐渐变松,水土流失的问题越来越严重,造成江河水中的泥沙量急剧增加。据统计,在我国已运行的112座大中型电站中,已经有40%的水轮机组遭受泥沙磨损危害,每年因磨蚀破坏而停止和检修引起的电能损失达2亿kWh以上[1]。

一般对泥沙磨损的研究主要是从泥沙特性、泥沙含量、材料性质等方面考虑,国内外的研究者在固液两相流的基础上对泥沙磨损问题也开展了大量研究。在国外,Padhy,M K等[2]通过试验,研究泥沙大小、硬度、水流速度等参数对水轮机性能和效率的影响,并提出了相应的补救措施。Mack R等[3]基于粘性流中拉格朗日方法,对混流式水轮机的部件进行的侵蚀预测,并进行现场试验。Thapa,B S等[4]提出了一种改进的经验关系式来研究混流式水轮机流道的泥沙侵蚀,通过与现场试验测量结果相比较,发现改进后的冲蚀模型计算结果与前人的研究和试验结果基本一致。在国内,齐学义等[5]采用CFD软件在含沙水流条件下以比转速为150的混流式水轮机模型为研究对象,分析了水轮机两列导叶相对位置对活动导叶磨蚀的影响。张广等[6]应用固液两流体多相流动模型,对不同泥沙介质条件下水轮机转轮通道中的流动进行数值研究。刘小兵[7]基于两流体模型,建立了固液两相流中k-ε双方程湍流模型,数值预测了水轮机在固液两相流中流动特性和颗粒对过流部件的磨损率。胡全友等[8]采用RNG k-ε湍流模型和混合多相流模型,针对混流式水轮机全流道在不同开度下的含沙水流两相流动内部流场进行数值模拟,分析长短叶片转轮和常规转轮内两相流动机理及不同转轮内的泥沙磨损状况。

本文在以上研究的基础上,基于RNG k-ε湍流模型,利用CFX对不同沙粒直径及不同沙粒浓度下的水轮机内部沙水流动进行了三维湍流定常计算,并根据泥沙在转轮叶片上的分布情况,详细分析了泥沙对转轮所造成的磨损位置及磨损程度,并总结出相应的规律,为水轮机的防护及转轮叶片的优化设计提供了一定的参考。

1 数学模型

1.1 控制方程

流体动力学控制基本方程包括连续性方程、动量方程及能量方程。

1.3 计算模型及边界条件

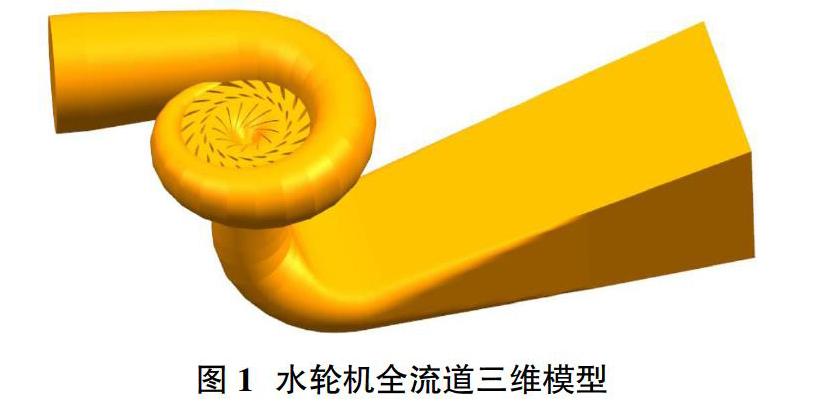

本文针对某电站的某型号混流式水轮机为研究对象,根据水轮机的基本参数及二维设计图建立了原型水轮机全流道三维计算模型,原型机的基本参数见表1。

水轮机的流道计算模包括蜗壳、导叶、转轮及尾水管4个部件,水轮机整体流道模型如图1所示。模型完成后需要进行网格划分,由于水轮机结构复杂所以采用非结构网格划分方法,计算域网格单元总数为5592825。

水轮机的进口选择速度进口边界,速度的大小由蜗壳进口流量和蜗壳断面面积计算得出,速度方向与进口断面正交且向内。在尾水管出口面采用压力出口边界,压力值由水轮机的吸出高度确定。除了进口和出口外,其余未设置的面均被设置为wall,固体壁面采用无滑移边界条件,近壁区的流动采用标准壁面函数确定。

2 计算结果与分析

2.1 泥沙粒径对转轮磨损影响

本节主要研究了泥沙粒径与转轮区域磨损量的关系,所以在泥沙体积浓度为3%的情况下,对泥沙粒径为0.01mm、0.1mm、0.25mm三种工况进行了数值模拟,并根据计算结果分析转轮的磨损情况

从图2,图3看出,叶片工作面和背面泥沙体积浓度由叶片出水边靠近上冠处向靠近下环处逐渐减小。对于叶片工作面,整个叶片表面都有泥沙分布,随着泥沙粒径变大,表面的泥沙体积分数梯度也逐渐增多,在叶片进水边靠近下环处和出水边靠近上冠处泥沙浓度比较高,泥沙磨损程度比较严重。泥沙粒径为0.01mm时,叶片表面泥沙分布比较均匀,但是浓度偏低。对于叶片背面,随着泥沙粒径增大,泥沙主要集中分布于出水边靠近上冠处,进水边周围的低泥沙浓度区域也逐渐变大,特别是大粒径泥沙工况时,进水边附近基本没有泥沙,所以泥沙对叶片背面的磨损主要发生在出水边靠近上冠附近的区域,其他区域磨损程度相对较小。在压力和科氏离心力的作用下,泥沙颗粒偏向叶片工作面运输,使得叶片工作面的泥沙浓度高于叶片背面,泥沙磨损程度也比背面严重。

随着泥沙粒径增大,叶片工作面驻点的泥沙体积分数逐渐增大,小泥沙粒径下叶片表面泥沙体积分数最大值仅为3.16%,大粒径工况叶片泥沙体积分数高达11.9%,说明大泥沙粒径比小泥沙粒径更容易对叶片工作面造成严重的磨损破坏。

2.2 泥沙浓度对转轮磨损影响

选择泥沙粒径为0.1mm,分别对泥沙浓度为0.5%、1%、3%、5%、7%、10%六种工况进行了数值模拟,并根据计算结果分析转轮各部件的磨损情况。

从图4、图5不同泥沙浓度下叶片表面泥沙体积分数分布图可以看出,在叶片工作面出水边靠近上冠处及进水边靠近下环处的泥沙体积分数较高,磨损较其他区域严重。叶片背面泥沙分布比较有规律,泥沙体积分数由出水边靠近上冠处向靠近下环处逐渐减小。出水边靠近上冠处泥沙体积分数最大,磨损最严重,叶片的进水边泥沙体积分数最小,磨损程度也最小。随着泥沙浓度增大,叶片工作面和背面的泥沙体积分数逐渐增大,叶片的磨损程度也越严重。在相同泥沙浓度条件下,叶片工作面的泥沙体积分数高于叶片背面的泥沙体积分数,说明叶片工作面的比叶片背面更容易遭受泥沙磨损破坏。

3 结论

本章主要以水和泥沙为介质,对不同泥沙粒径和不同泥沙浓度工况下的水轮机进行数值模拟,通过对比分析不同工况下转轮每个部件的压力云图和泥沙体积分数分布图,得到了水轮机转轮内部泥沙流动的规律,并预测了转轮发生泥沙磨损的位置和磨损程度,为水轮机转轮的防护提供参考依据。具体结论如下:

①同一工况条件下,转轮各部件泥沙体积分数最大区域分别为:上冠面,在靠近叶片工作面一侧的出水处附近;下环,在靠近叶片工作面一侧的进水处附近;叶片工作面出水边靠近上冠处和进水边靠近下环处;叶片背面出水边靠近上冠处。这些区域相对其他区域磨损程度更为严重。

②不同泥沙粒径下,转轮各部件的压力分布变化不大,压力值随着泥沙粒径增大呈先增大后减小最后趋于稳定的变化规律。转轮区域的泥沙体积分数随着泥沙粒径的增大而增大,磨损程度也逐渐增强。叶片的磨损主要集中分布于叶片出水边靠近上冠处和叶片进水边靠近下环处等局部区域。

③不同泥沙浓度下,转轮区域的压力分布规律基本相同,压力值随泥沙浓度的增大而增大。转轮区域的泥沙体积分数随泥沙浓度的增大而增大,泥沙对转轮的磨损程度逐渐增强。

参考文献:

[1]顾四行.水轮机磨蚀成因探讨[J].大电机技术,1992(1):47-56.

[2]Pahdy M K, Saini R.P.A Review on silt erosion in hydro turbines[J]. Renewable and Sustainable Energy Reviews, 2008(12): 1974-1987.

[3]Mack, R, Drtina, P, Lang, E. Numerical prediction of erosion on guide vanes and in labyrinth seals in hydraulic turbines [J]. Wear, 1999, 233: 685-691.

[4]Thapa, Biraj Singh, Thapa, Bhola, Dahlhaug, Ole G. Empirical modelling of sediment erosion in Francis turbines [J]. Energy, 2012,41(1): 386-391.

[5]齐学义,周慧利,高志远.含沙水流水轮机两列导叶相对位置对活动导叶磨损的影响[J].兰州理工大学学报,2013,39(1):37-41.

[6]张广,魏显著.泥沙浓度及粒径对水轮机转轮内部流动影响的数值分析[J].农业工程学报,2014,30(23):94-100.

[7]刘小兵,程良俊.固液兩相流中k-ε双方程湍流模式及在水涡轮机械流场中的应用[J].四川工程学院学报,1995,14(2):76-86.

[8]胡全友,刘小兵,赵琴.基于两相流动理论的混流式水轮机叶轮内泥沙磨损的数值模拟[J].水电能源科学,2016,34(7):183-186.