短链碳氢化合物应用于页岩气烃基无水压裂液的研究现状

孙孟莹,荣继光,杨双春,FAMUWAGUN FELIX OLUWABUSUYI,张秋实,李沼萱

(1.辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001;2.辽宁石油化工大学 国际教育学院,辽宁 抚顺 113001;3.东北石油大学 石油工程学院,黑龙江 大庆 163000)

页岩气是一种成分以甲烷(CH4)为主的清洁、高效的天然气资源,以吸附及游离状态存在于有机泥页岩地层中,若使用水基压裂液进行开采,将使储层的初始含水形态重新分布,损害气层[1-3]。无水基体系中LPG是以正己烷、正辛烷等为基液的压裂体系,具有无伤害、密度小、摩阻低、返排率高、携砂性强、有效裂缝宽且长等特性。2013年获得《TIME》杂志年度25项最优秀的发明专利之一,是当今页岩气开发领域炙手可热的压裂技术[4]。

本文将烃基无水压裂体系按基液复杂程度分为单一纯液态丙烷、液态丙烷混合物(LPG压裂技术)和复杂碳氢化合物的混合物型(油基),分析了体系组成及短链碳氢结构在其中所起到的作用,总结优势与不足,列表阐述各体系的应用指标与性能优势。

1 短链型烃基无水压裂体系添加剂的现状

短链烃基无水压裂体系是由烃液(碳链长度为C2~C10)、胶凝剂、交联剂和破胶剂等构成。其主剂胶凝剂多是以两步法得到的磷酸酯混合物为主。通常压裂体系中基液不同(油类和烷烃类),与其相匹配的胶凝剂分子的碳链分布也不同,所以不同地层条件下的无水压裂主剂的结构和性能也不尽相同[5]。无水压裂体系所采用的交联剂多为Fe3+、Al3+或络合物类,破胶剂通常为醋酸钠(CH3COONa)、碳酸氢钠(NaHCO3)以及金属氧化物(CaO、MgO)等,其原理是通过破解磷酸脂盐的三维胶体结构从而实现破胶。体系中的其他添加剂(稳定剂)可根据不同的地层条件进行一定比例的添加,从而提高采气率。

2 短链型烃基无水压裂体系研究

与清水压裂相比,烃基体系的突破之处在于其压裂介质为碳氢化合物或油基,而非水,由于我国很大一部分油田处于交通不便且缺水的地区,该体系可大大提供便利,因此具有较好的应用前景。

烃基无水压裂液根据其基液不同可分为三类,首先,单一纯液态丙烷型与液态丙烷混合物型,两者均为短链烃基结构,具有较好的压裂性能;不同于前两种低分子烷烃型,油基型基液(如原油)成分不仅含有烷烃,还含有烯烃、环烷烃、芳香烃及其他化合物,是一种以复杂碳氢化合物为主的压裂体系,不同油的碳链长度不同,交联性质也就不同,为使碳氢化合物的短链结构最大程度的发挥价值,学者们在增加基液中短链结构占比的同时,开始致力于研发短链胶凝剂,进而优化体系配方,以提高其性能。

2.1 单一纯液态丙烷(C3H8)

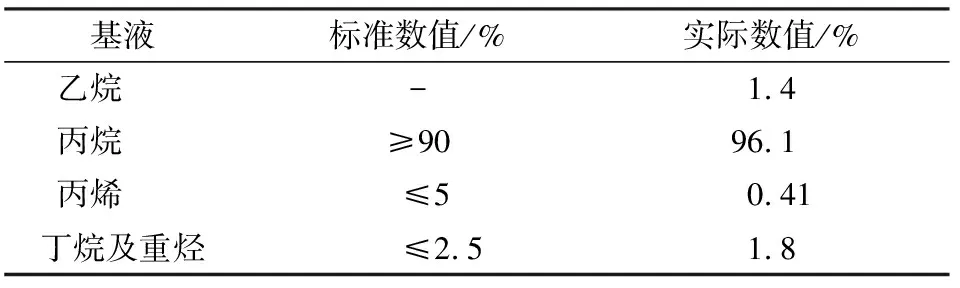

纯液态丙烷基压裂液是以丙烷为基液的压裂体系,100%丙烷基液可使体系在中温地层具有较好的应用,并且很大程度上可减少对页岩的伤害,其短碳链结构,使得表面张力变小,降低水锁效应使返排迅速且彻底,无需抽吸和连续油管喷射等辅助装置,便可增加油气产量,缩小压裂周期,节省资本[6-7]。清水与丙烷的参数对比见表1。

表1 清水与丙烷的参数对比Table 1 Comparison of parameters betweenclear water and propylene

有报道称美国企业eCORP研发了一种纯液态丙烷压裂技术,在Eagle Ford的储层中使用,混合低密度的支撑剂进行作业并获得了成功[8]。Tudor等[4]研究纯丙烷凝胶无水压裂体系的特性,与常规体系相比,其黏度、返排及表面张力在气藏中的表现均较好,有效裂缝长度长,可大幅提高产量。Leblanc等[9]将100%丙烷基压裂体系应用在加拿大McCully致密气田压裂改造中,通过与水基体系对比,分析阐述其耐温性等优势,实践证明该体系可明显提高返排效率和生产井初期产量,应用效果良好。

总的来说,纯液态丙烷压裂体系具有较好的性能,其体系特性优势着重体现于基液为100%短链烷烃,具有增加造缝率与耐温性等作用。目前国内将纯丙烷应用于油田的报道少之又少,研究尚处于初级阶段,但其良好的耐温性与储层配伍性仍不容忽视,这将成为今后发展的重要方向。

2.2 液态丙烷混合物

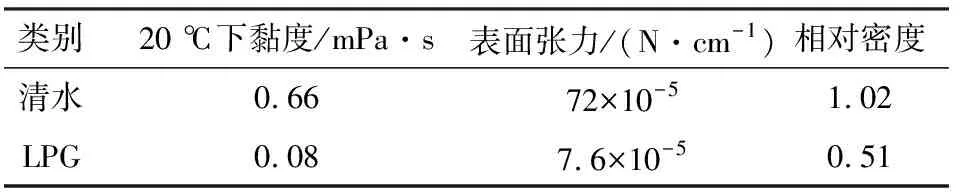

以液态丙烷混合物为基液的体系即为LPG压裂液,是一种绿色型页岩开采技术,具有密度低、黏度低、返排率高、悬砂性能好等优点[10]。随着技术不断发展,近年来,许多研究开始将以正己烷或正戊烷为主的混合物作为基液,并研发新型胶凝剂或交联剂,以提高体系的应用性能。以典型HD-5LPG为例,基液组分占比见表2,清水与LPG的参数对比见表3。

表2 典型HD-5LPG基液各组分比例Table 2 Proportion of components of typicalHD-5LPG base solution

表3 清水与LPG的参数对比Table 3 Comparison of parameters betweenclear water and LPG

Mao等[11]以单一醇为反应物制得磷酸酯胶凝剂,并研发了可以控制凝胶形成时间的铁离子试剂,从分子角度对己烷基压裂体系的凝胶结构进行了分析,其结果为体系的黏度和耐温耐剪切性大大提升,耐温达到150 ℃以上。刘鹏[12]采用两步法合成了磷酸酯类胶凝剂,配以复合交联剂(35%Fe2(SO4)3+12%促进剂J1+4%络合剂L1),考察了正己烷、正戊烷基液对交联后的低分子烷烃体系的影响,实验结果显示,正己烷冻胶内部结构更稳定,抗应变性更强。温度处于90 ℃下,交联比为100∶4,主剂浓度为1.5%,黏度是80.2 mPa·s,适用于中高温地层。陈晨等[13]选用磷酸三乙酯(PET)、五氧化二磷和多元醇为主要反应物,采用一锅两步法合成胶凝剂分子,并进一步获得低分子烷烃体系。配比为交联剂浓度1.5%+促进剂浓度1%+凝胶剂2%。实验结果显示,凝胶剂以碳链缠结作用与基液形成三维网络结构,其相容性较好,黏度值为 252~326 mPa·s,多元醇的加入更是大大增加了体系的成胶速度,可用于中-高温地层。张灵等[14]采用2.5% 低碳链烷基胶凝剂PA-2,与4%FC-1(FC-1为30%柠檬酸钠+10%乙二醇+30%Fe2(SO4)3+30%去离子水所得)得到正己烷基无水凝胶,其中Fe3+与有机柠檬酸钠(Na3C6H5O7·2H2O)形成的络合物具有协同作用,再一次提高了体系性能,其成胶时间仅为116 s,黏度高达440.5 mPa·s。该体系完全满足强水敏低渗页岩气储层开采要求,具有很大的应用价值。2017年,王满学等[15]研发了一种新型戊烷基Frac-H压裂液,配比为95.8%戊烷+2.0% LPEA-1(磷酸酯胶凝剂,可与Al3+进一步络合)+2.2%黏度促进剂,性能测试结果显示,体系耐温130 ℃,对苏里格气田致密储层的岩心伤害率为5.1%,粘度>50 mPa·s,由于短链戊烷的低沸点特性,使胶体可实现自动破胶,其余残留物遇柴油、苯等会发生溶解,从而实现零残渣,满足非常规储层高温油气井施工要求。

总的来说,近年来研发的LPG(液化石油气)体系常用的基液为正己烷、正戊烷及丙烷混合物等,相较而言,正己烷体系中的凝胶在高剪切速率下产生的应力触变环面积更大,其结构更稳定,适用于LPG体系;就交联剂而言,多采用Fe3+与多种物质通过络合反应制得,具有提高联结速度、增加胶束紧密性的作用。不容忽视的是,Al3+同样可形成络合反应,在今后的研究中,应加大Al3+型的制备及应用。

2.3 复杂碳氢化合物的混合物

以复杂的碳氢化合物的混合物(原油、柴油等)为基液的体系即为油基无水压裂体系,其主剂磷酸酯化合物为油溶性酸类物质,在应用时,一方面可以均匀分散在油中,其本身具有的交联作用可使分子通过键能在液体中形成黏弹性网状冻胶,另一方面可以产生降阻油膜,将凝胶与套管内表面隔开,从而有效减小流动摩擦力与泵注压力,从而给现场施工带来方便。

侯向前等[16]通过两步法合成了一种低碳双烷基磷酸酯胶凝剂GA-14,与络合铁CA-21进行交联得到低烷烃煤油基、柴油基压裂体系。实验分析,交联网状结构随主剂GA-14质量分数增加而变得致密,并且对煤油、柴油具有不同的束缚能力,基液碳链越长,网状结构的束缚能力越弱,交联时间越长,从而得出煤油基交联速度大于柴油基体系。王满学等[17]针对磷酸酯/Al3+交联速率迟缓、溶解性和稳定性一般及价格昂贵等不足,制得一种双烷基磷酸酯/Fe3+压裂液。其配方为2%双烷基磷酸酯+铁系交联剂(30%Fe2(SO4)3+15%DEA+55%水,按交联比1∶1.5加入)。135 ℃下体系黏度为 120 mPa·s;破胶时间6 h;岩心伤害率为6.78%,符合应用要求。卢福申等[18]针对低压及水敏地层,开发了JMFL(催化柴油)-原油复合压裂体系(比例为1∶3~1∶7)。其性能与柴油基接近,满足应用条件。将其在青海第七个泉投入使用,增产原油共10 115 t。平均有效期309 d以上。成本比较柴油基下降14%,其不足是破胶时间较长为6 h,液体黏度略高为9.1 mPa·s,但这一混合烃压裂体系于开采水敏储层具有重要意义。

综上所述,油基无水压裂体系中,常见的基液类型有原油、柴油、煤油或混合油,煤油、柴油基相对较好。胶凝剂主要为双烷基磷酸酯,可应用在低压低渗及强水敏性储层。近年来,提高体系性能的研究包括改进主剂合成方法,改变合成试剂的比例,或用不同碳链长度的醇类与胶凝剂中间体进行反应从而提高其性能;加入辅助剂或络合铁离子优化体系配方;在形成凝胶方面,可通过改变体系中混合醇的碳链长度进而提高凝胶分子的官能团密度,最后提高体系的交联速率。

3 短链烃基无水压裂体系存在的优势与不足

无水压裂体系具有零污染、零CO2排放、可完全回收利用、无需处理污水及应用性能良好(如悬砂性与造缝性等)等特性[19-20]。在加拿大、北美等地区进行上千次作业,其增产效果尤为显著,获得了国际上众多石油公司的认可。其中LPG体系在返排过程中会因温度与压力的作用而由液态转化为气态,与储层中的天然气混合后返至地面,然后进入生产线,原理及操作简单。但该体系仍存在诸多不足,如增黏速率慢,且施工时需进行一定程度的老化。施工时间长,加大了投入成本。凝胶的摩阻大,加大了地面的推送难度。其中油基碳氢体系因具有易燃的特性,所以在使用时具有安全隐患。低分子烷烃体系则是需要配套设备,除常规的施工设施(压裂车、泵送系统)外,还需LPG罐车、液氨罐车、砂罐、管汇车、仪表车等,无需混砂车,这在一定程度上增加了施工成本[21-23]。但就可持续发展而言,我国页岩气资源多处于长江源头区域(湖南、湖北、重庆等),土壤及环境保护被视为油田开采的首要考虑,所以无水压裂体系仍具有较大的发展价值。

4 结论

当前国内外短链型烷烃无水压裂液的研究中,着重体现于对基液及主剂的选择与优化。

(1)单一纯丙烷体系性能良好,但研究较少。在基液的选择上,LPG体系多选用正己烷、正戊烷或丙烷混合物。基液的烷烃碳链长度过短,会影响凝胶胶束的缠结作用,而碳链长度过长,则会增加交联时间,因此基液碳链长度与体系性能之间具有一定的联系,可以成为今后研究的一个方面。

(2)油基体系中,在主剂胶凝剂(二烷基磷酸酯)的合成上,其酯链长度对体系的交联程度具有一定的影响,因此探究低链长、黏度和凝胶稳定性三者之间的关系具有一定的价值。

(3)在交联剂的选择上,多采用盐类、醇类与铁离子进行络合,或用铁离子加络合剂制备复合交联剂,从而增加凝胶速率。建议加大关于铝离子络合的研究力度,并开发新型离子。

(4)在三大类别压裂体系中,主剂的合成方法包括两步法、一步法等,即采用合成的磷酸三乙酯或磷酸二乙酯中间体与不同碳链的醇类、金属离子进一步反应生成胶凝剂。笔者建议探究醇基碳链长度不同对胶凝剂的影响;此外,可以拓宽思路,尝试不同的制备方法,如微波法;此外增加新型中间体(如聚磷酸等)的实验研究,以达到优化分子结构和性能的目的。

(5)目前,国内对烃基无水体系的研究相对较少,同时体系在现场应用时,对设备要求高,增加了使用成本,随着我国技术的发展与进步,应增加对其配套应用设备的制造从而降低海外进购成本,使该技术尽快投入到油田应用中来,为生态环保奉献力量。