小转弯半径盾构球形铰接液压系统设计及研究

朱 雷,李 光,杜旭峰

(中铁工程装备集团有限公司,河南 郑州 450016)

随着国内城市化进程的快速推进,城市中配套的一些地铁、公路、综合管廊等地下隧道工程渐多,该类型隧道有时需设计成小转弯半径(转弯半径小于200m)。由于成本、工期、施工条件等因素的限制,不能采用明挖法施工,必须采用盾构施工,如日本京井之头排水隧道、曼谷的Klong Phra Khanong 电缆隧道等,最小转弯半径甚至达到35m[1~3]。日本在这一领域研究较早,我国实现后来赶超,也设计制造出了自己的小转弯半径盾构。其中铰接装置、超挖刀系统、注浆系统等技术是小转弯半径盾构制造的关键技术。

铰接系统作为小转弯半径盾构的关键技术之一,在盾构转弯时起着至关重要的作用,而铰接液压系统设计的优劣直接关系到盾构施工时的平稳性和可靠性。本文设计了一种适用于球形铰接的液压控制系统,并结合某电力隧道施工案例对该球型铰接液压系统的设计进行分析介绍。

1 工程背景

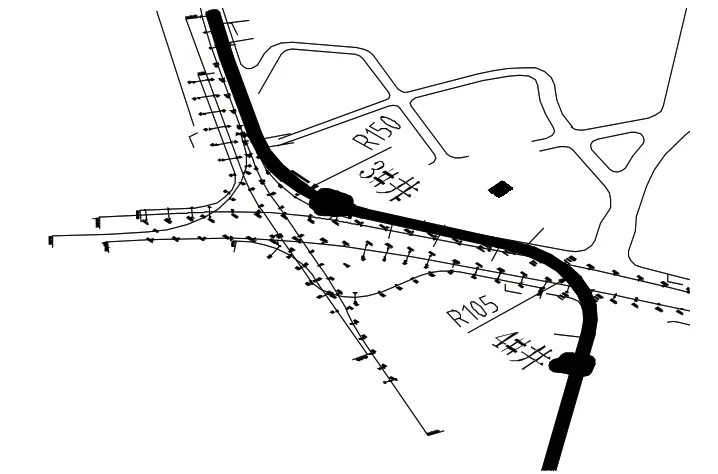

某电力隧道施工工程,区间里程2 360m,开挖直径4 350mm,隧道工程采用盾构法和明挖法进行施工,其中该电力隧道主干线主要采用盾构法施工,工程最小转弯半径达到105m,对盾构的转弯性能提出了严格的要求,如图1 所示。

2 盾构铰接结构的选择

图1 盾构施工线路规划图

在盾构施工过程中,铰接系统使盾构盾体前后实现折弯从而实现隧洞的转弯。铰接系统主要分为3 种型式:主动铰接、被动铰接和复合式铰接[4]。主动铰接和被动铰接的选择需根据具体的工程而定。而铰接的结构形式又分为平面铰接和球面铰接。

平面铰接接触面为平面结构,如图2 所示。它的优点是操作简单,盾构姿态调整灵活,系统设计简单,缺点是转弯半径有限,不适用于小转弯半径的隧道。

图2 平面铰接结构

球面铰接相当于关节轴承结构,如图3 所示。其特殊的球面结构可以适应于更小转弯半径的隧道,但是盾构转弯时,会出现盾构姿态过于灵活,难以控制,所以对结构、密封装置和控制系统的设计提出了更高的要求。

图3 球面铰接结构

综上考虑,由于本工程转弯半径较小,选择平面铰接结构不能很好地实现转弯效果,故将盾体前后两段的搭接处设计成大直径关节球形结构,同时为防止转弯时,盾构姿态过于灵活,难以控制,在关节球形结构内外侧的上下两处设置销轴式结构,此外,铰接油缸行程较常规铰接油缸长,采用中位放置形式,并选择特定方位的油缸内置行程传感器,现场施工时可根据转弯半径,控制各根油缸的伸缩量,从而实现转弯要求。

3 球面结构铰接液压系统设计

3.1 铰接系统液压工作原理

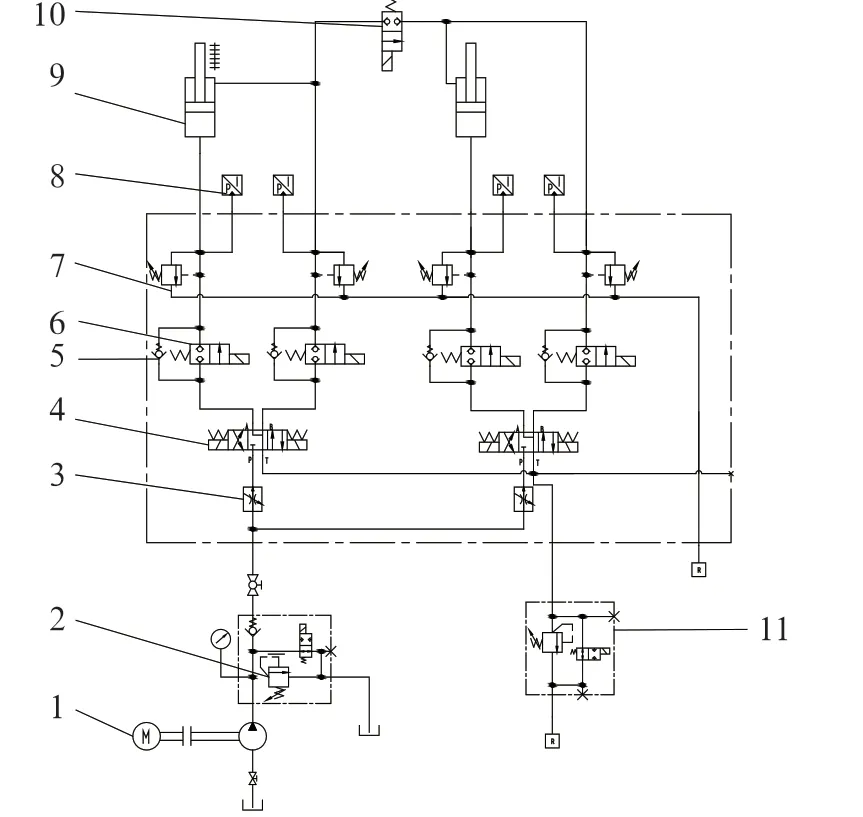

图4 是该工程的球形铰接系统液压原理简图,该系统由电机驱动液压泵提供油源,溢流阀调节系统压力,使系统压力维持在稳定范围之内,调速阀通过改变系统油液的流量控制铰接油缸动作的快慢,电磁换向阀和电磁球阀组合来控制油缸的伸出和缩回,单向阀可在油缸停止动作时对油缸实现保压状态,同时回路中还设置有压力传感器,可实时监控工作油压,当其探测的压力超过系统的设定值油缸会停止工作,对系统进行过载保护。在实际工程中还在盾体和油缸上设置位移传感器,通过检测到的行程计算出转弯角度。通过连通阀实现两个油缸的联动控制,另外,系统还设有背压阀,用于在铰接控制的过程中,在油缸运行中增加一个背压,使油缸运动更加平稳。

图4 球面铰接液压原理简图

3.2 铰接油缸布置图

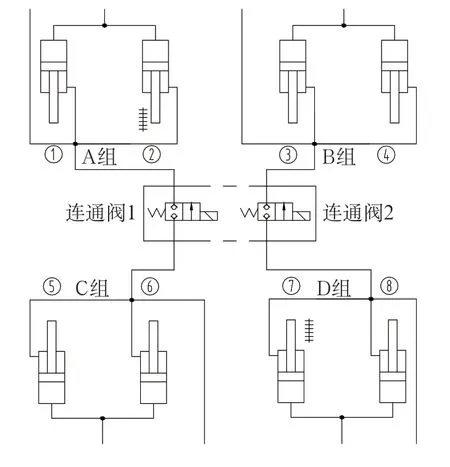

该隧道所使用盾构采用球形结构的铰接液压系统,共有8 个液压油缸,分成A、B、C、D 四组进行控制,如图5 所示。调整时四组油缸全部动作,转弯方向一侧油缸缩回,相对一侧油缸伸出。

图5 铰接油缸分布图

由于球型铰接在转弯动作时要求相对侧油缸动作行程应保持一致,所以分布在4 个象限中的液压油缸在盾体上需满足轴对称和中心对称分布,并且在油路连接时将对角象限内油缸连通,其中1 号、2 号油缸的有杆腔通过连通阀1 与5 号、6 号油缸有杆腔相连;3 号、4 号油缸的有杆腔通过连通阀2 与7 号、8 号油缸有杆腔相连。如图6所示。

图6 铰接油缸连接示意图

3.3 铰接系统操作模式

铰接操作界面如图7,分别有两种操作模式:联动模式和单控模式。联动模式为正常掘进时的铰接控制模式。当铰接进行向左转弯时,1 号、2号、3 号、4 号油缸伸出,由于与对称油缸的无杆腔相连,所以对应的5 号、6 号、7 号、8 号油缸缩回;同理当进行上抬时,3 号、4 号、5 号、6号油缸伸出,对应的1 号、2 号、7 号、8 号油缸会缩回。

图7 铰接系统操作界面

单控模式仅用于铰接姿态的复位,在铰接单控模式下可对4 组油缸进行独立控制,以A 组油缸为例,单控时连通阀1 处于断电状态,A 组油缸伸出时,相应电磁换向阀右位得电,电磁球阀得电,油缸伸出;电磁换向阀左位得电,电磁球阀得电,油缸缩回。

铰接单控模式未经授权禁止操作,同时该模式下最大推进速度不能超过20mm/min,当铰接姿态复位后应立即终止该模式,切换为联动模式。所有操作必须在“操作允许”指示灯激活后进行,铰接调试时还可以通过铰接全缩进行铰接行程归零。

在球型铰接的控制界面上可实时显示每组油缸的伸出和缩回压力、左右铰接角度、上下铰接角度、铰接中心滑块位移等信息。

4 球形铰接系统测试分析

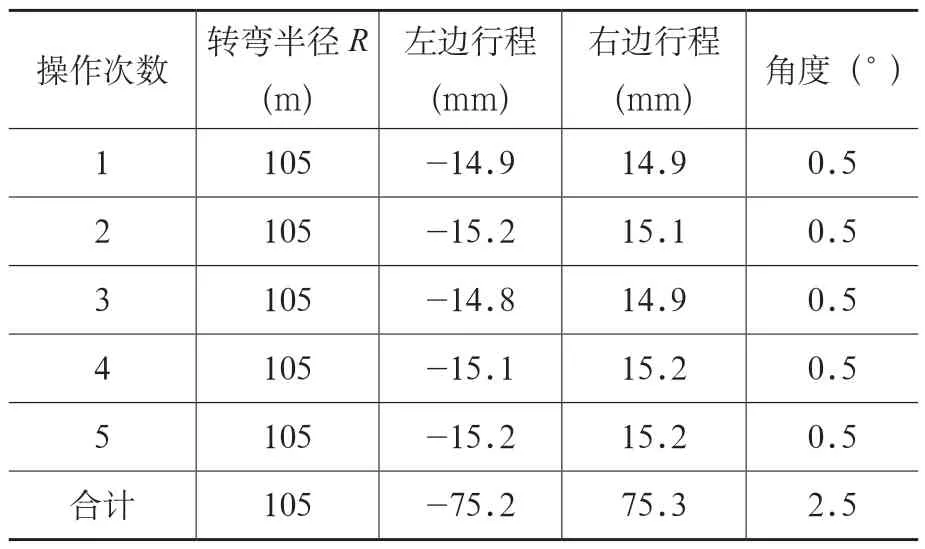

通过理论计算,可以得到转弯时不同角度的参数,以左转弯为例计算了相应的油缸行程参数,如表1 所示。

表1 理论左转弯油缸行程参数

在工程现场测试分析一个105m 的转弯半径情况。现场操作时,单次长按调整超过0.5°时,铰接动作停止。一次铰接动作限制在0.5°内是为了防止一次转弯过度,影响管片拼装,故掘进与铰接同时交替进行。在上述操作过程中记录了左转弯过程中铰接油缸的行程参数,并和理论计算进行对比,如表2 所示。

表2 实际左转弯油缸行程测试数据

通过测试数据可以看出,实际测试数据与理论计算数据基本吻合,说明此种液压系统设计性能稳定可靠。

5 结论

本文设计了小曲线转弯盾构球型铰接控制系统,对今后小曲线盾构设计及应用有很大的借鉴意义。该球型铰接系统具有如下特点。

1)铰接系统选型为球型铰接形式,增加控制的灵活性。

2)铰接油缸采用了轴对称和中心对称布置形式,并且对角象限内油缸有杆腔通过联通阀连通,确保动作时对角象限内油缸行程一致。

3)铰接控制模式设置了联动和单控两种模式,更好的实现转弯控制及姿态的复位。