自动化控制系统在破碎工艺流程的应用实践

鄢新忠

(攀钢集团矿业有限公司选矿厂,四川攀枝花 617000)

0 引言

选矿过程自动化控制技术的发展始于20 世纪40 年代末,至今已有70 多年的历史[1-3]。由于选矿生产过程的复杂性和特殊性,如性质多变的物料流以及复杂矿物加工工艺流程导致选矿自动化过程发展进程较慢[4]。随着感器技术、计算机技术、仪表技术的发展,全国多家企业如鞍钢矿业、首钢矿业与云锡集团的破碎系统已经实现了无人值守,并取得了良好的效果[5-7]。

攀钢矿业有限公司选矿厂是20 世纪70 年代初建成的铁矿选矿厂,其中破碎工艺流程先后经过破碎闭路改造(2003 年)、中破磁滑轮抛尾系统改造(2009 年)以及工艺设备升级改造(2012 年)。期间设备控制系统虽然经历多次高压室、电磁站改造,但电气设备控制系统基本沿用建厂初期的以继电—接触方式实现设备间联锁、现场岗位分散控制,整个选矿厂设备自动控制系统装备水平几乎为零。

随着社会的发展,推进数字矿山、绿色矿山、和谐矿山的“三个矿山”迫在眉睫。此外,在矿业的寒冬期,攀钢集团公司为了应对全球市场的变化,先后进行了人力资源优化(裁员及降低生产成本)。为了使全厂在现有人员配置基础上,生产系统能得到及时的监测控制,降低岗位劳动强度以及粉尘、噪声等职业病危害,避免因人为疏忽而引发故障,进一步促使选矿厂建立全流程的自动监测控制系统。

综上所述,攀钢矿业有限公司选矿厂破碎工艺全自动化流程改造迫在眉睫。于是在多方考察的基础上,启动了选矿厂破碎阶段的全自动化流程改造。

1 破碎工艺流程及运输系统改造

1.1 破碎工艺流程

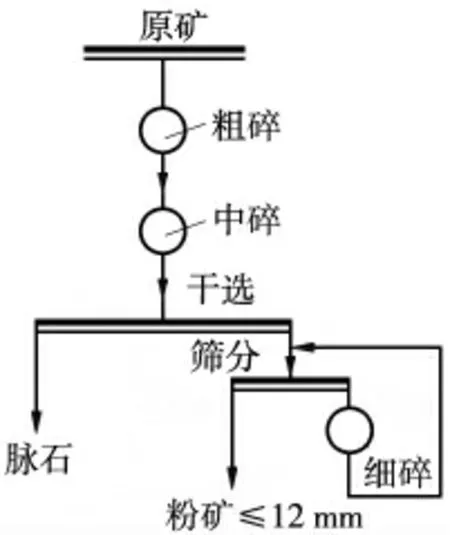

矿石经火车托运至粗破并送入旋回破碎机,破碎后由2 台重板给矿机分给到1#、2#皮带并通过3#、4#皮带送至中破缓冲仓,经5#~10#皮带分别送至圆锥破碎机。破碎后的矿石经11#~14#、干1#~干4#皮带运至干选缓冲仓,经电振给料机送至干选机,尾矿经干9#~干11#送至废料仓,精矿经干7#、干8#、15#、16#、新13#、新14#皮带送至筛分矿仓。筛分矿仓矿石经电动给矿机以及皮带变频给矿机送至振动筛进行筛分,筛下合格产品经新15#、新16#、21#~24#皮带送至粉矿仓,筛上矿石经新7#~新12#、17#、18#皮带送至细破缓冲仓。细破缓冲仓矿石经皮带变频给矿机送至破碎机,破碎后的矿石经19#、20#、新1#~新6#皮带送至筛分矿仓,形成闭路循环(图1)。

1.2 运输系统流程改造

图1 破碎车间生产工艺流程

皮带系统对整个破碎车间的重要性,就好比血管对人体的重要性。它运行的好坏直接关系到生产是否正常进行,通过对皮带运输机的工作状态进行监控及调节,保证选矿厂矿料的物流正常,为破碎工艺设备的高效运行提供可靠保障。本次不但对全流程的皮带运输系统进行了改造,同时也将破碎机电流、温度、压力、破碎腔料位等参数接入新系统,实现了控制室可以调节设备排矿口大小等参数但不能启停,而干选机、筛分机则通过总控制系统能够全盘控制。由控制系统逻辑通过警示或停机等自动或远程手动完成操作,视频监控系统是对自动控制系统功能的补充,以实现安全、可靠的操作,从而达到减轻岗位劳动强度、减少耗电成本、降低设备故障率、保护重要设备安全运行的目的。

1.2.1 皮带智能运行控制

对于皮带而言长期运行可能会出现的跑偏、打滑、纵向撕裂、下料斗堵料等现象,因此只要能够实时监测并调整跑偏、打滑就能保证皮带良好的运行。

为了能够实时监测每一条皮带运行情况,于是对皮带的皮带机电流、堵漏、打滑、跑偏、电流等情况进行了检测,上面皮带每间隔5 m 设置一个纠偏装置,下面皮带每间隔10 m 设置一个纠偏装置。

此外,皮带连接处的灰尘较大,于是在老系统袋式除尘基础上,增加了喷雾除尘。喷雾除尘装置采用联锁运行方式,当然也可通过手动调节。联锁运行时的联锁设备为下一阶段的皮带机,根据皮带机的空载与负载时电流的差异,喷雾装置自动运行。此外,现场操作人员可根据矿石湿度及粉尘情况调节喷雾的大小,以避免喷雾过小时,粉尘过重;喷雾过大时,降低筛分效率、皮带寿命等情况。

1.2.2 矿仓跑车智能布料

整个破碎车间总共包含中破6 料仓、干选12 料仓、筛分10 料仓、细破10 料仓4 个部分。其中,中破料仓由老3#、4#跑车进行布料,干选料仓由干3#、4#跑车进行布料,筛分矿仓由新13#、14#和5#、6#跑车进行布料、细破料仓由老17#、18#跑车进行布料,废仓4 料仓由11#跑车进行布料。为了实现跑车像人一样拥有“眼睛”“脚”“智慧”,需要引入监测探头来充当着智能设备的“眼”“脚”等器官。在综合考虑下,将雷达料位计、激光测距仪料位仓和跑车上,并加入综合分析系统的智慧大脑。

为了让跑车,在各个料场的顶部(无论在料仓还是在跑车)分别安装有HAWK、HAWK、VEGA 等型号的雷达料位计,该雷达属于79 GHz 的高频雷达并具有一定的抗粉尘、抗粉尘的特性,进而实现了料位的自动监控(可移动式的摄像头进行观看)。

除了拥有一双“眼睛”之外,要实现跑车布料的智能化还远远不够,还需要拥有一双“测距的脚”。为了能够精确的测定布料车的位置,在跑车上安装有DIMETIX、KEYENCE 等型号的激光测距仪,改激光测距仪的量程不小于100 m 且误差小于3 mm,此外,有一定的抗粉尘的特性。

1.2.3 智能给料机

整个破碎间包含了振动给料机和变频给料机两种给料设备。就破碎间的圆锥破碎机而言,只有采用挤满式给料才能实现矿石间的互相挤压,从而最大限度的发挥出破碎效率。

系统设定破碎机的破碎腔的料位高度为85%,并通过实时监测圆锥破碎机破碎腔内料位高度,将监测数据送入到PLC中,PLC 进行A/D 转换后,经监测值与设定值进行比较,实现闭环调节皮带式给矿机或振动给料机的频率,从而达到破碎腔内料位稳定在设定值范围内。

1.2.4 监控系统

自动化系统主要由PLC 控制系统构成,且第三方的PLC 系统通过PROFIBUS-DP 或MODBUS 协议与PLC 控制系统通信。有程序联锁控制的电气设备设PLC 系统,单体的电气设备直接引入相应的PLC 控制系统。

丹东系统实现了设备的集中控制,提高了设备连锁开、停的及时性和有效性,把无功消耗降到最低限度;此外,无论是设备处于自动和手动运行中均能实时采集设备运行参数,该软件操作界面简单且功能强大。该系统显示了全厂的工艺流程,并在相应的位置实时动态地显示了破碎机、筛分机、干选机电机电流、运行频率、运行状态、(破碎机腔内料位)、排矿口宽度等情况。此外,还实时的显示了跑车的送矿位置、料仓的储量、设备给矿皮带的速率、传输皮带的速率以及它们的运行情况。当设备运行参数超出系统设定参数时,系统及时弹出报警信息并发出报警声音,实现了问题早发现、早解决的功能,为实施点检预修创造了良好条件。当运行设备发生严重异常时,系统及时指令故障设备及其相关设备依次停止运行,避免事故的扩大。该系统还能根据监测的数据自动生成报表,并通过公司内部局域网共享报表信息,同时还具有历史查询功能。

另外,在破碎车间重要的位置如皮带连接处、跑车上等均安装监控摄像头,方便操作人员监控实际运行情况,并与系统采集的信号做出对比,以便对自动控制系统功能的补充,以实现破碎流程运行的双重保障。

2 优异性及经济效益

2.1 改善员工工作情况,提高设备保护能力

通过运输系统智能化改造后,原本破碎车间复杂的皮带运行系统更加智能化,从而减少了大量的操作人员及巡检人员,同时也减轻了他们的劳动强度。运输系统的自动化改造,当然不仅局限于降低了员工的劳动强度,而且也对生产设备有直接或间接的保护作用,具体表现为以下3 个方面。

(1)运输系统配备了完善的保护及设备联锁功能,使得原本复杂的运行系统需要逐级启动且需要人员较多,现在仅需一键就可完成,这不但减少了操作人员的劳动强度,而且避免了人员过多参与操作时造成的误操作。此外,也实现设备故障及时反应并报警,同时也能及时井然有序的停机,避免了设备损坏和故障范围的扩大。

(2)原本需要人工进行操作的跑车,经自动化改造后,使得小车能够根据矿仓的仓位及破碎设备、筛分设备、干选设备的需求自动布料,这不但减少了人工操作,降低了员工劳动强度,并且也近一步提高工作效率。

(3)皮带给矿机的智能改造,实现了按破碎机的需求自动给料。由于破碎设备众多难以兼顾所有的破碎设备挤满给矿,通过这项改造减轻了员工的操作,降低了员工的劳动强度,此外也保护了设备,并提高了设备的效率。

由于破碎岗位的特殊性,存在着粉尘噪声两种主要职业病危害因素。通过智能化水雾除尘的改造,使得整个破碎车间的分寸得到进一步降低;此外,这样智能化的流程改造也减少了员工进入现场的时间;再加上原来的防尘、防噪措施,大大降低了员工患职业病的概率。

2.2 经济效益

2.2.1 人员优化

自动化控制管理系统运行可靠,得到一线职工的认可,操作方便,达到了本应由现场岗位工人做的工作改为由设备来完成,减少工人的劳动强度和对工人操作岗位的依赖,为了避免人力资源的浪费,进行优化,自动控制管理系统实施前,生产每班人数定员30 人,实施后生产每班18 人,每年节约人工成本为108 万元。自动控制系统实施前后岗位人员配置情况如表1 所示。

表1 自动控制系统实施前后岗位人员配置情况

优化后的人员通过管理手段消化,一部分人员去检修,一部分通过退休自然减员,还有一部分成立生产白班。

2.2.2 设备优化

自动控制管理系统实施后,提高了粗破机破矿效率,减少空转时间,为避峰生产创造了良好的条件,通过“移峰填谷”措施降低电费。自动控制系统对设备有保护检测作用,能做到事前发现隐患,降低了设备事故,保证了生产流程顺利进行。自动控制管理系统实施前后的数据如表2 所示。

表2 2017 年和2018 年自动控制管理系统实施前后的数据h

由表2 可知,自动控制管理系统实施后,每年能节约1232.67 h。通过避峰和提高生产效率,降低生产事故,缩短设备事故处理时间能创造效益600 万元左右。

3 结论

(1)通过对选矿厂破碎车间运输系统自动化的智能布料、智能给料、智能水雾除尘等方面的改造,不但精简了人员,而且降低了劳动强度、职业病危害、事故率;此外,也实现了整个破碎设备状态的实时监控,并对各个设备具有直接或间接的保护作用。基于此,自动控制系统实施不但提高了企业的社会形象,同时每年可创效700 万元左右。

(2)自动控制系统改造为工业数字化矿山提供技术支撑,实现破碎工艺自动控制,为整个选矿厂以及攀西地区选矿厂推行自动化积累经验。

(3)视频监控系统是对自动控制系统功能的补充,但现如今选矿厂的摄像头均为固定式,这导致摄像头只能监测固定的区域产生了视觉盲区。因此为了使监测更加全面,建议安装移动式360°无死角,同时能够沿着皮带的运动方向进行移动,此外还应具有人像识别的功能的摄像头。该摄像头不但能全方位地监测现场,而且还能在设备开启前自动监测是否有人员在皮带处。