浅析浮油粉煤灰特性及对混凝土性能的影响

张鸣雷中铁隧道局集团有限公司工程试验分公司(471000)

0 前言

随着对粉煤灰的深入研究和工程上的使用,粉煤灰在混凝土中的作用正在从一种单一的经济掺和料向重要的功能性材料转变。研究表明,在混凝土中掺入粉煤灰,能够有效地改善混凝土内部结构、大幅度提高混凝土的耐久性,并且有着良好经济效益和社会效益[1]。粉煤灰对混凝土的影响主要体现在以下四大功效上:

1)火山灰效应:掺和料中潜在活性物质与碱性物质或石膏反应生成水硬性物质;

2)形态效应:由外观形貌、表面性质、颗粒级配等产生的效应;

3)微集料效应:粉煤灰中的微细颗粒均匀分布在水泥浆中,填充孔隙和毛细孔,改善混凝土内部结构和增大密实度;

4)界面效应:粉煤灰与水泥水化产生的Ca(OH)2发生反应,减少了Ca(OH)2的含量,改善了界面过渡区结构,使浆体界面的黏结力增加[2]。产生的效果主要有提高混凝土强度,延长混凝土凝结时间,减少混凝土塑性收缩,提高混凝土抗冻融性能,改善混凝土的和易性、保水性、流动性。

近些年随着混凝土中粉煤灰掺量的提高、应用范围的扩大,粉煤灰使用量在逐年递增,市场上出现供不应求的局面,粉煤灰价格也随之上扬。在此境况下,为了满足市场需求和追逐利益,一些厂商鱼目混珠,将假劣的粉煤灰改头换面打入市场。有些施工单位进场检验把关不严,导致这些假劣粉煤灰进入工程实体中,给工程质量安全带来较大隐患。

由于煤炭资源日益紧缺和环保要求日益提高,人们对电厂废气排放标准有了更严格的要求。为了达到废气排放环保指标,电厂对排放的废气进行脱硝或脱硫处理,这样的变化引起了粉煤灰成分的较大变化,而且不同的电厂处理工艺和处理程度不同,其成分更是千差万别[2]。目前市场上出现的特殊粉煤灰主要包括:煅烧粉煤灰、脱硫粉煤灰、脱硝粉煤灰、磨细粉煤灰、浮油粉煤灰等。这些粉煤灰会从各个方面对混凝土产生不好的影响。

现代燃煤工艺中,为了提高燃煤效率或电厂的某些特殊操作要求,会在燃煤过程中添加柴油或其他油性物质作为助燃剂,这些助燃剂不能完全燃烧,会在粉煤灰中残留油分。特别是粉煤灰经过分选后,收集的粉煤灰会含有更多的未燃尽油分,用于拌制混凝土。这些油分上浮,在混凝土中容易漂浮出黑色油状物。这种粉煤灰被称为浮油粉煤灰[3]。浮油粉煤灰会影响混凝土的表观质量,造成泌水、缓凝、强度低等现象。希望本次研究的浮油粉煤灰对混凝土的影响,能对以后工程试验遇到此类问题有一定的指导作用。

1 试验概况

1.1 原材料与配合比

1.1.1 原材料

水 泥:P·O 42.5 级水泥 ,28d 抗 压 强 度 47.7 MPa。砂:Ⅱ区级配河砂,细度模数2.8,含泥量1.4%,表观密度 2 690 kg/m3。碎石:(5~31.5)mm 连续级配,(5~10)mm:(10 ~20)mm:(16 ~31.5)mm=20% :50%:30%,最大粒径31.5 mm,表观密度 2 720 kg/m3,针片状颗粒含量4%,含泥量0.4%,压碎指标7%。减水剂:PCA-Ⅰ缓凝型聚羧酸系高性能减水剂,减水率27%,含气量4.9%。拌和用水:井水,符合规范要求。粉煤灰:F类Ⅱ级,分别抽取正常粉煤灰和浮油粉煤灰两种粉煤灰进行试验。

1.1.2 配合比

C35泵送混凝土,坍落度范围160~200 mm,粉煤灰掺量25%,砂率42%,减水剂掺量1.0%,水泥:粉煤灰:砂子:碎石:水;减水 剂=281:94:788:1 087;150:3.75,胶材总量 375 kg。

1.2 试验与测试

1.2.1 两种粉煤灰外观检测

抽取正常与浮油两种粉煤灰,放入白色瓷盘中,直接用肉眼观测其颜色等特征;

抽取正常与浮油两种粉煤灰,放入白色瓷盘中,加水缓慢搅拌均匀,静置10 min,观察其漂浮物颜色,并闻气味。

1.2.2 两种粉煤灰试验检测

分别对抽取的正常与浮油两种粉煤灰进行试验检测,检测项目包括:细度(45μm)、需水量比、烧失量、游离氧化钙、SO3含量,试验方法按照规范GB/T 1345—2005《水泥细度检验方法筛析法》、GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》、GB/T 176—2017《水泥化学分析方法》执行。

1.2.3 两种粉煤灰条件下的混凝土试验

采用强制式搅拌机进行混凝土搅拌,投料顺序为:水泥→粉煤灰→砂子→碎石,干拌30 s,再加入混有高性能减水剂的水,湿拌3 min,搅拌均匀后出料,测定坍落度和含气量,并观察表观质量、泌水、抓地等情况,装入150 mm×150 mm×150 mm塑料混凝土试模,标准养护室养护(温度20℃±2℃,湿度≥95%),检测28 d混凝土强度(分别各拌制两盘混凝土,各制作试件6块)。

2 试验结果

2.1 两种粉煤灰外观检测结果

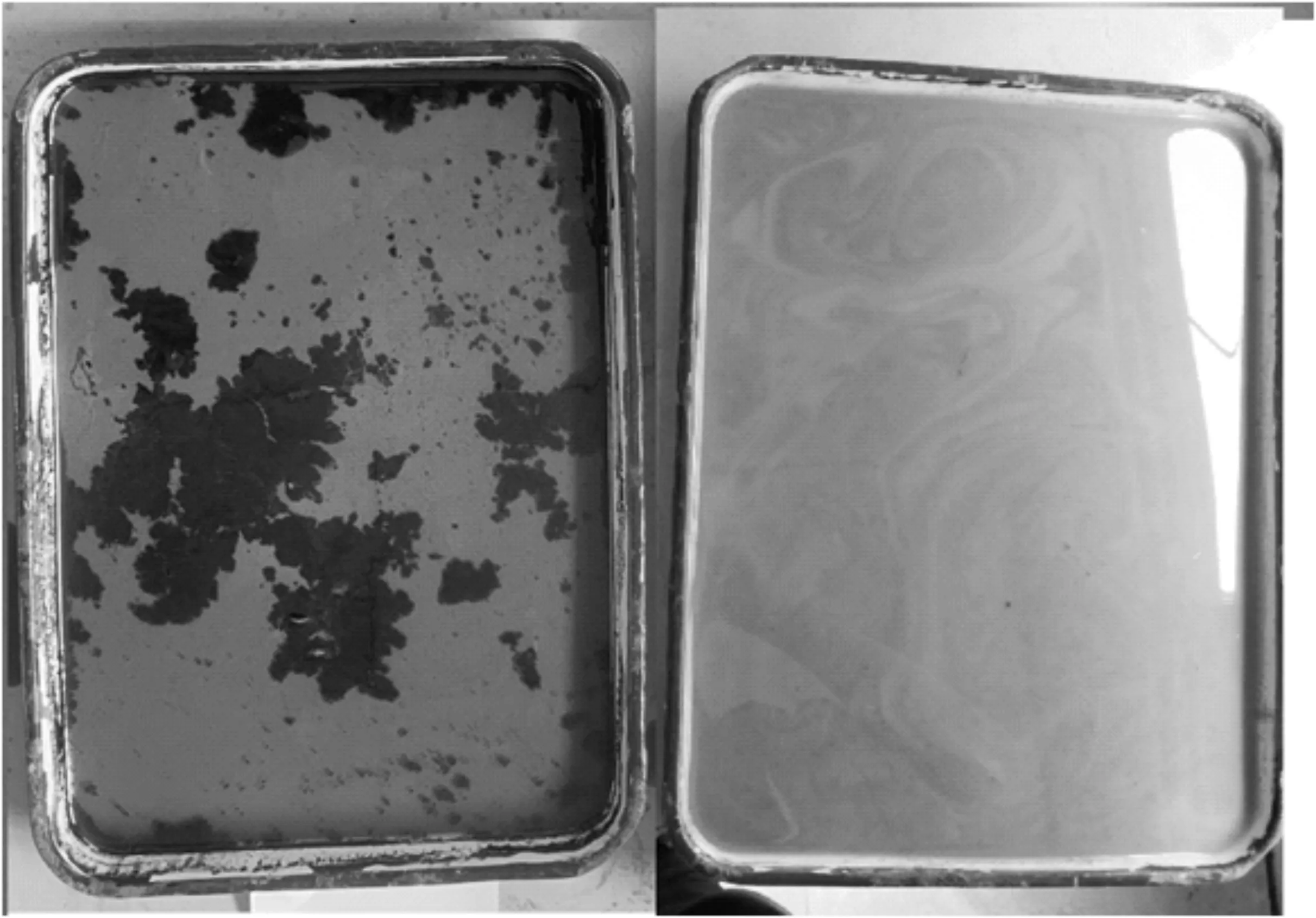

干燥状态下正常粉煤灰颜色偏淡,呈淡灰色。浮油粉煤灰颜色偏重,发黑发亮,呈黑色。如图1所示。

图1 左侧浮油、右侧正常

泡水过后,正常粉煤灰表面没有浮油,且气味正常。浮油粉煤灰表面很明显有一层黑色油污,并且有异味,如图2所示。

图2 左侧浮油、右侧正常

2.2 两种粉煤灰试验检测结果

通过对两种粉煤灰进行试验检测可以发现,浮油粉煤灰的细度、需水量比和烧失量指标都优于正常粉煤灰,游离氧化钙含量和SO3含量指标差于正常粉煤灰。对比结果见表1。

表1 粉煤灰试验结果比对

2.3 两种粉煤灰条件下的混凝土试验结果

2.3.1 坍落度、含气量试验结果及表观质量、泌水、抓地情况

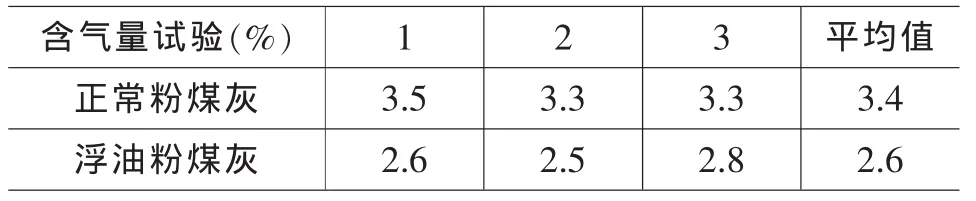

使用两种粉煤灰进行混凝土试拌,测试出机坍落度和含气量,并观察混凝土表观质量、泌水、抓地情况发现,浮油对出机坍落度的影响不大,但会明显降低混凝土含气量,且浮油粉煤灰拌制出的混凝土表观质量非常差,泌水、抓地情况严重,出现露骨、离析等不良现象。坍落度、含气量试验结果见表2、表 3。

表2 坍落度试验结果

表3 含气量试验结果

2.3.2 强度试验结果

从标准养护室中取出养护28 d的混凝土试块,在DYE-2000型数字式压力试验机上进行抗压试验,试验速率按照GB/T 50081——2002《普通混凝土力学性能试验方法标准》中规定“试验过程中均匀加荷,混凝土强度等级≥C30且<C60时,每秒钟 0.5~0.8 MPa”,均匀试验载荷 11.25~18.00 kN/s,直至试件压碎。从结果可以看出,浮油粉煤灰拌制的混凝土,强度普遍偏低,比正常粉煤灰拌制出的混凝土强度低15%左右。强度结果见表4。

表4 抗压强度试验结果

3 分析与结论

3.1 结果分析

浮油粉煤灰颜色偏重,水泡之后表面漂出黑色油污。黑色油污是电厂为了提高燃煤效率,添加的油性助燃剂物质。助燃剂不能完全燃烧,在粉煤灰中存留下残余油质。这些残余油质导致粉煤灰含碳量增高,颜色发黑,在水泡后产生油污和异味。

粉煤灰试验中,浮油粉煤灰的细度、需水量比和烧失量指标优于正常粉煤灰,是因为油性物质的加入,导致粉煤灰颗粒变得更加圆滑,颗粒间的黏结力下降,在细度试验时,更容易滤过筛网。由于油性物质的加入,在烧失量试验时,粉煤灰燃烧得更为透彻,烧减掉的质量里面也包含油性物质的质量,导致浮油粉煤灰烧失量指标变好。而游离氧化钙和SO3含量的提高,可能也是因为油性物质残余导致的结果。

浮油粉煤灰拌制的混凝土含气量降低,表观质量变差,泌水抓地现象严重,强度降低,是因为浮油粉煤灰里的油性物质与聚羧酸系减水剂里的丙烯酸或甲基丙烯酸反应,导致减水剂分子不能有效分散到分散系中,不能均匀吸附在水泥颗粒表面,使得水泥颗粒直接接触,团聚在一起,导致减水剂的润滑分散作用失效。润滑作用失效最直接的后果就是泌水抓地现象严重、和易性变差,随之拌和物性能失常、强度降低。

3.2 结论

常规的粉煤灰试验检测,不能够有效判定浮油粉煤灰质量的好坏;通过颜色识别和泡水试验,可以简单判别是否为浮油粉煤灰;浮油粉煤灰导致混凝土拌和物性能参数失常,混凝土和易性变差,施工质量和工程实体外观质量变差;浮油粉煤灰导致混凝土强度降低,影响工程质量与结构安全,建议发现后立即清退出场。