抑制耦合干扰的半球谐振陀螺信号分频调制检测方法

赵小明,李世杨,张 悦,来 琦,史 炯,邓雅冲

(1.中船集团公司航海保障技术实验室,天津 300131;2.天津航海仪器研究所,天津 300131;3.陆装北京军代局驻天津地区军事代表室,天津 300131)

半球谐振陀螺(HRG)具有精度高、可靠性高、体积小、抗冲击强等突出优点,在航空、航天等各个领域具有广阔的应用前景[1-2]。

HRG的实际研制过程中,从陀螺表头到控制系统会存在一些非理想误差源,而这些误差干扰的存在是制约半球谐振陀螺精度的重要因素。国内外学者们从不同角度研究了谐振陀螺误差机理,并提出了相应的误差抑制与补偿方法[3-5]。随着现代控制理论逐渐发展,在控制检测系统中能够建立较理想的动态误差模型和补偿算法,降低了陀螺的扰动干扰,对陀螺的动态性能有极大地改善[6]。文献[7]提出了陀螺的振动信号检测系统是陀螺控制系统的“传感器”,强调了振动检测系统的重要性,通过合理的电极配置方式有效地抑制了加速度对控制系统的影响。

半球谐振陀螺的共用电极结构导致检测的振动信号中耦合驱动响应误差,且该误差信号会随着检测信号传输到控制系统中,难以剔除,不仅加大了控制系统的设计难度,而且严重影响信号的检测精度,因此,本文提出了一种基于分频载波调制解调技术的信号检测方案,通过实验对比分析,验证了该方法对耦合噪声抑制的有效性。

1 微振动电容检测机理及噪声耦合分析

1.1 谐振子二阶振动方程及电极配置

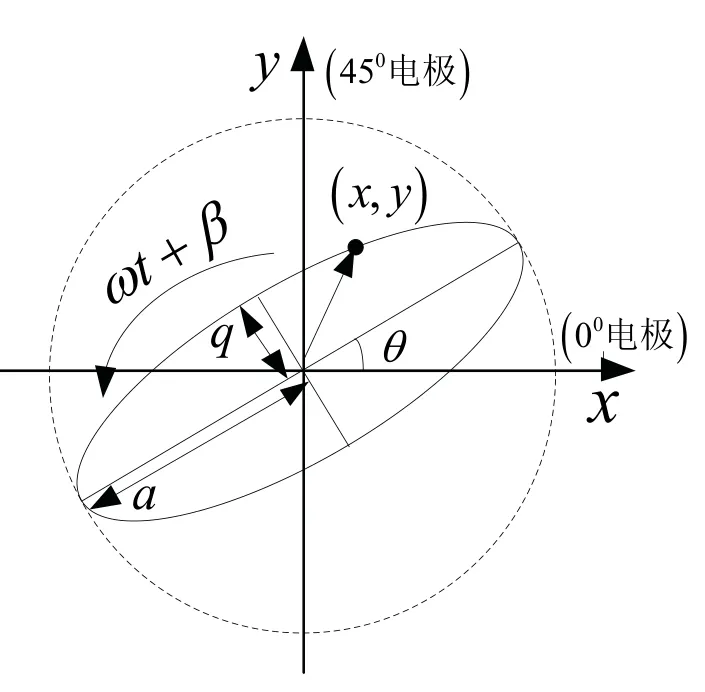

半球谐振陀螺能够在两种模式下工作,即全角模式和力反馈模式,分别作为积分陀螺和速率陀螺使用。其工作原理是谐振子绕中心轴旋转时产生哥式效应,其振型沿环周相对壳体进动,通过测量进动参数能够提取出外界输入角速率或角度信息[8-9]。谐振子处于谐振状态时,振子边缘某质点运动类似于沿椭圆轨迹的单摆运动,图1为其运动轨迹图。

图1 质点运动轨迹Fig.1 Particle motion trajectory

在0°轴和45°度轴向上的振动位移可表示为:

式中:θ为驻波的进动角,a为椭圆的长轴,对应主波的波腹,q为椭圆的短轴,对应主波的波节,ω为谐振子的振动角频率,β为质点运动的初始相位角。

“两件套”的半球谐振陀螺由谐振子和基座组成,电极分布通常如图2所示,八个独立的电容极板每隔45°均匀分布在基座上,呈现出“花瓣型”,另一个公共极板为喷镀过金属的谐振子表面。八个电容极板可以分为两组,一组为C1,C3,C5,C7,处于波腹轴(0°电极)方向,用于激励信号Asignal和检测信号asignal传输;另一组为C2,C4,C6,C8,处于波节轴(45°电极)方向,用于力反馈施力信号Qsignal和检测信号qsignal传输,其物理位置如图2所示。

图2 单频检测电极分布图Fig.2 Single frequency detection and Electrode distribution equivalent

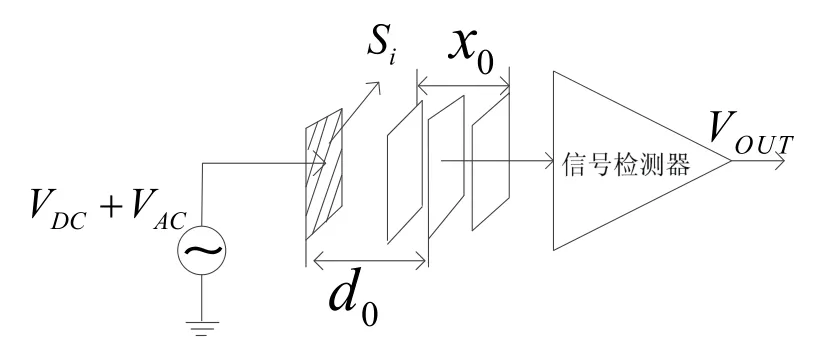

1.2 微振动电容检测原理

谐振子简谐振动时的振动位移按照正弦规律变化,极板间的间距也以相同的规律周期性改变,极板上的电容值随之改变[10],极板间电容变化如式(2)所示,经过信号检测器之后,转化为交流电压信号,实现CV转换,其检测电路原理如图3所示。对输出的电压信号进行处理,可以获得谐振子在0°轴和45°度轴上的振动参数,这些参数既含有外界输入角速率的变化信息,还含有振动波振型相对壳体的方位信息。

图3 信号检测电路原理图Fig.3 Signal detection circuit schematic

其中,ε0= 8.85418× 10-12F/m 为真空介电常数,εr为相对介电常数,Zsignal为谐振子的振动位移,x0为振幅,ωf为谐振子的谐振频率,φf为驻波的初始相位,Cs为电容极板上的电容量,d0为两个电容极板的初始间隙,Si为电容器谐振子与极板之间的有效面积。

2 检测端耦合噪声特性分析

由于谐振子振动信号非常微弱,振动信息易受耦合噪声干扰影响,因此,有必要对输出信号的耦合噪声源进行分析。

2.1 低频噪声源

镀膜的谐振子可以等效为一个携带微量电荷且与环境绝缘的导体,在谐振子振动过程中,导体中的这些净电荷会进行伴随运动,形成微小的电流波动,该波动会向检测电路引入低频噪声干扰。除此之外,由于交流电在环境中随处可见,对信号检测器产生电磁干扰,使检测信号中常混有以工频为主的交流干扰信号。

2.2 驱动耦合干扰

常用的单频信号振动检测系统极板配置如图2所示,对基座电极直接施加激励信号Asignal,使谐振子产生四波腹振动,在检测极板上读出检测信号asignal。由上所述,镀膜谐振子等效为一个“电抗体”,驱动信号Asignal通过该抗体在检测端产生驱动响应信号Aresponse,如图4所示,此时检测信号为asignal,如式(3)所示。

式中,Lnoise为低频耦合噪声,∑Error为谐振子加工等其他因素引起的误差信号。Lnoise可以通过滤波、分离等方法滤除,但驱动耦合响应Aresponse与振动信号Zsignal具有相同的频率,于检测信号asignal中难以分离消除,且被同时逐级传输并放大,无法获得准确的振动信号Zsignal。

图4 驱动耦合干扰等效图Fig.4 Drive coupling interference equivalent diagram

3 抗耦合信号检测设计

耦合干扰会影响回路控制精度以及陀螺的输出性能。为此,本文提出了抑制耦合干扰噪声的信号检测方法。

3.1 抑制低频噪声的信号检测器设计

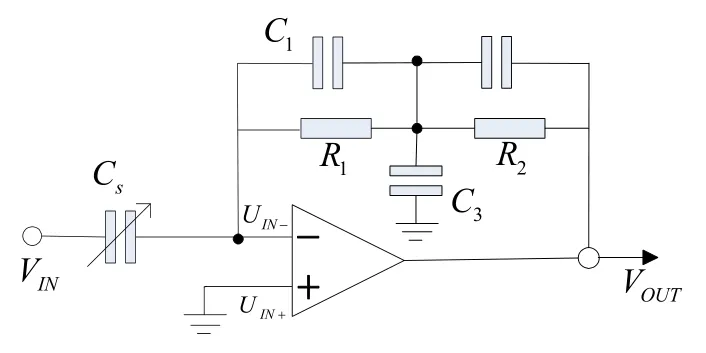

通常采用低谐波失真的交流激励信号对待检测电容进行激励,并利用典型的负反馈C/V转换电路使输出的电压值能直接反映出被测电容的变化量。然而,由于谐振子的谐振频率一般为几千赫兹,为了形成一定的测量增益,反馈电容Cf应选择低于检测电容Cs数倍至数十倍的量值,为了保证该放大器可以有效地抑制寄生电容,并限制运算放大器失调电压的影响,反馈电阻Rf至少大于10倍的 1ωCf,即Rf至少在10MΩ以上的量级。如果直接使用一个10MΩ以上的大阻值电阻,会因反馈回路的高阻抗引入较大的空间辐射交流噪声。通过利用一个“T型”电阻网络替换Rf,虽然能实现反相放大下的高增益和等效高反馈电阻,但容易放大失调电压和失调电流。

为此,提出一种改进的“T型阻容”信号检测器,如图5所示,并进行参数设定。

图5 “T型阻容”电荷放大器Fig.5 “T-Resistance-Capacitance” Charge Amplifier

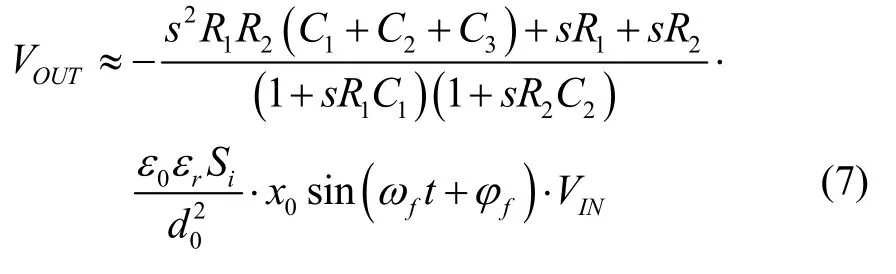

根据基尔霍夫电流方程和运放“虚短”“虚断”原理,其输出为

“T型阻容”电荷放大器通过增加零极点,具有二阶高通滤波特性,与简单电荷放大器相比,“T型阻容”电荷放大器的低频段以40dBdec速度上升,可以更好地抑制工频噪声等低频耦合信号LNoise,提升高频信号检测灵敏度,提高检测信噪比。

3.2 抑制驱动耦合的信号检测方法设计

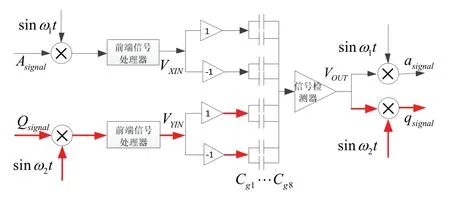

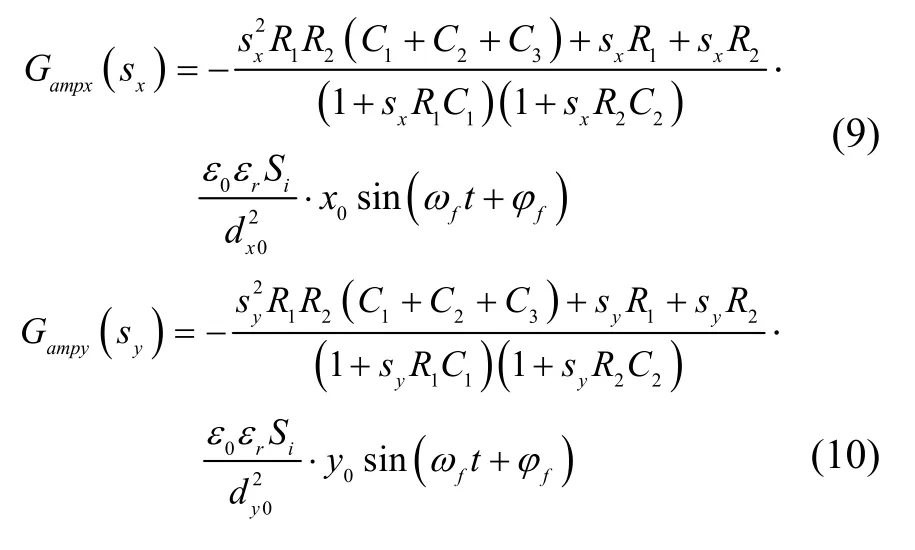

半球谐振陀螺的测量回路中,8对电容极板相当于8个位移式电容传感器,驱动信号和检测信号直接从传感器的两端施加和提取,容易产生驱动耦合干扰,无法准确地获取谐振子振动状态,为此,设计了一种基于调制解调技术的分频载波信号检测方法,其原理如图6所示。

图6 分频调制检测原理图Fig.6 Frequency division modulation detection schematic diagram

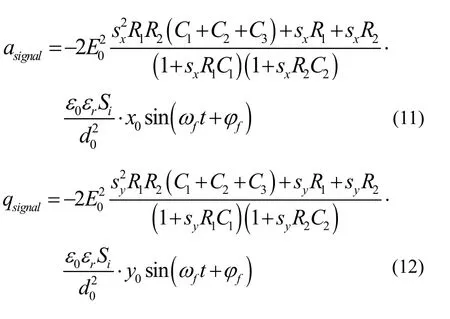

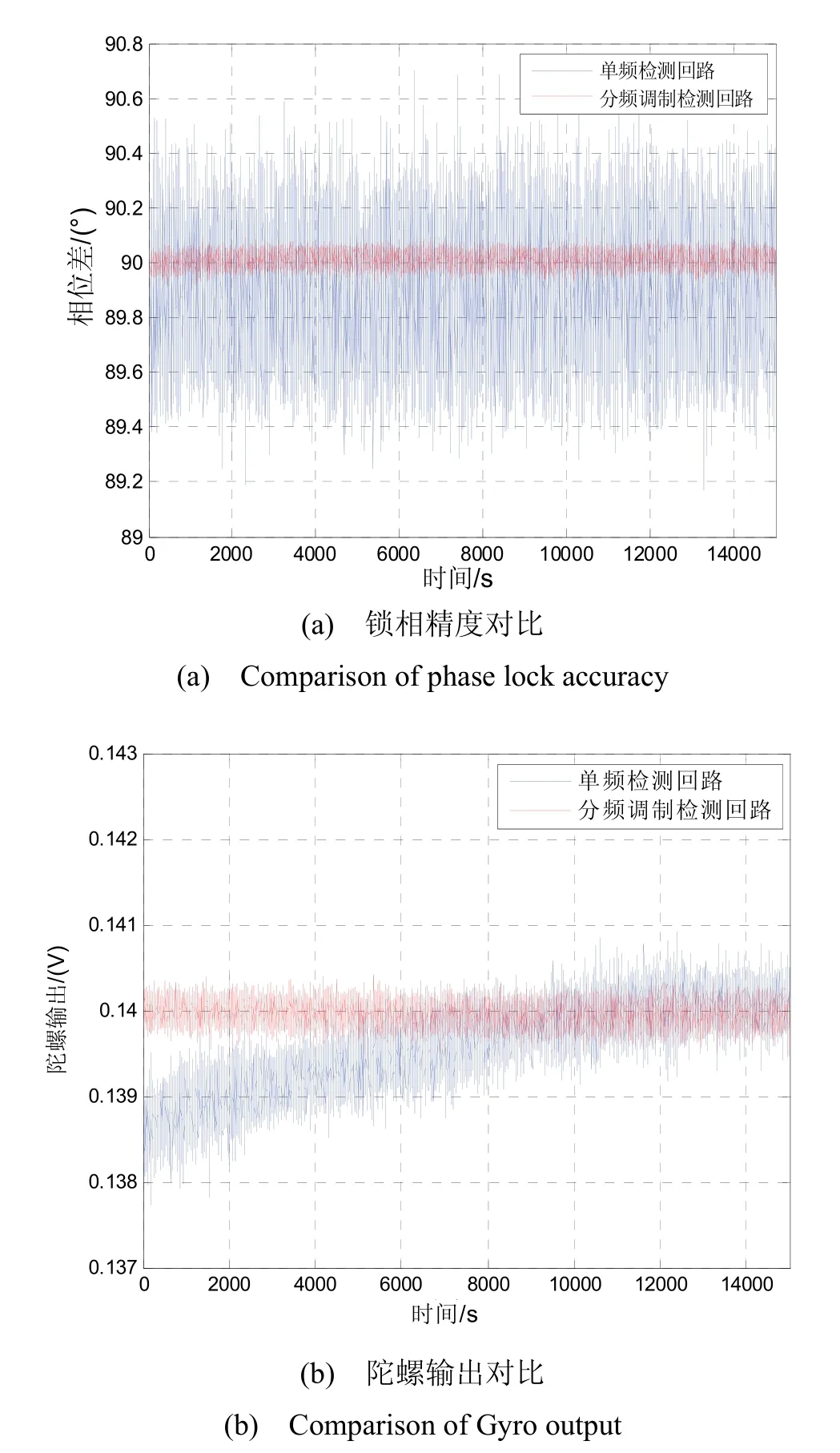

在分频调制检测方法中,极板电容和信号检测器共同形成信号传输信道,分别利用两个高频载波,即Ux=sinω1t和Uy=sinω2t对驱动信号Asignal和控制信号Qsignal进行调制,载波频率ω1≠ω2。经过前端信号处理器之后,分别施加在谐振子的激励电极上,0°和45°轴向上的振动信号跟随不同频率的高频载波在互不重叠的信道频段上传输,联立式(2)和式(4),信号放大器的输出为

显然,VOUT由一个直流量和一个交流量叠加组成,直流量相当于一个偏置,舍去之后,得式(7),

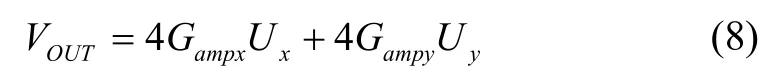

剩下的交流量即为谐振子的振动信号Zsignal,可以看到,VOUT的幅值按照正弦规律在周期性变化。图6所示的信号检测器输出为:

式中,Gampx和Gampy分别为

其中,sx=sy=-jωf,x0和y0分别为x轴和y轴向上的振动信号的振幅,dx0和dy0分别是不同极板的初始间隙,且满足dx0=dy0=d0。由VOUT的输出结果可以看出,谐振子的振动信号通过极板电容的变化反映在Ux和Uy幅值变化上,仿真如图7所示。Ux和Uy的幅值在周期性变化。

放大器的输出信号Vout分别以Ux和Uy作为参考信号在不同的解调器中进行滤波解调,得到asignal和qsignal,即

分频调制检测回路利用调制解调技术,对谐振子的振动信息进行分频传输,与式(3)相比,检测出的波腹点振动信号asignal=Zsignal+∑Error,该输出不含驱动耦合响应Aresponse。

图7 调幅载波仿真图Fig.7 AM Carrier Simulation

4 实验对比分析

基于上述原理,设计了一套分频调制检测回路,电路板如图8所示。该系统由信号驱动单元、信号检测传输接口、调制解调硬件模块、基于FPGA的数字硬件控制系统以及外围辅助电路组成。其中,高频载波调制解调模块和信号检测传输接口两部分采用模拟电路,用于信号交互和调制解调,基于FPGA的数字电路用于实现对陀螺的控制分析和数字信号处理,辅助外围电路有电源模块、隔离器件等。

图8 分频调制检测电路板Fig.8 Frequency division modulation detection circuit board

4.1 检测器低频抑制效果

陀螺工作于力反馈闭环模式,利用外设通信接口,实时采集出波腹点振动信号asignal,输出结果如图9所示。结果表明,“T型阻容”电荷放大器比简单电荷放大器的检测信号噪声带减小了50%左右。

图9 不同电荷放大器检测的振动信号Fig.9 Vibration signals detected by different charge amplifiers

4.2 驱动耦合抑制实验

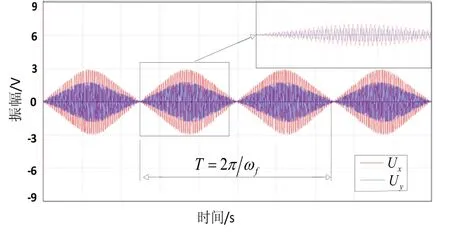

通过FPGA芯片产生一个频率为100 kHz的驱动信号,分别对陀螺进行单频激励检测和分频载波检测,为了保证x轴和y轴向两个信道的传输信号互不干扰,选择的高频载波分别为400 kHz和600 kHz,利用频谱分析仪研究检测信号的频谱特性,实验结果如图10(a)和图10(b)所示。

图10 不同检测回路信号频谱分析Fig.10 Signal spectrum analysis of different detection loops

结果表明,图10(a)中耦合有100 kHz的驱动信号频率段干扰成份,而图10(b)中只含有400 kHz和600 kHz的高频载波信号。并且,由于驱动信号频率远远大于陀螺的谐振频率,谐振子未发生振动,因此,两个频谱图上均没有谐振子的振动信号。

4.3 不同测量线路性能对比实验

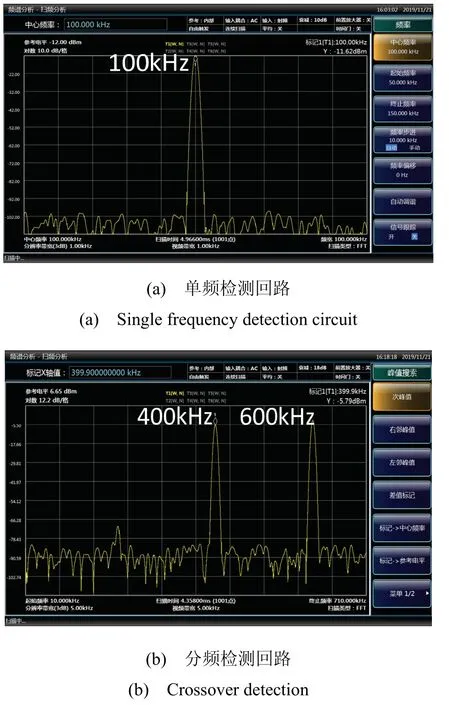

采用相同的“T型阻容”电荷放大器,对陀螺施加与谐振频率同频的驱动信号,使谐振子处于谐振状态,分别使用单频激励检测线路和分频载波检测线路,当陀螺正常工作在力反馈模式下,对比分析两种检测方式中稳频控制回路对振动信号的锁相精度和陀螺的输出信号性能。实验结果如图11(a)和图11(b)所示。

结果表明,单频检测回路中的锁相精度为1.3°,分频检测回路中的锁相精度为0.1°;并且,由图11(b)可以看出,分频检测回路的陀螺输出信号干扰噪声带由2.1 mV降至1 mV以里,缩小了1倍左右。

图11 不同检测回路性能对比Fig.11 Performance comparison of different detection circuits

5 结 论

本文提出的抑制半球谐振陀螺耦合干扰的信号检测方法,采用了具有二阶高通滤波特性的“T型阻容”电荷放大器和基于调制解调技术的分频调制信号检测回路。通过设计不同的对比实验验证了该方法抑制耦合干扰的有效性及可行性。实验结果表明,该方法使 得稳幅控制回路的锁相精度提高一个数量级以上,陀 螺的输出信号噪声带由2.1 mV降至1 mV以里,缩小了1倍左右,有效改善了陀螺的输出性能。