铝合金船舶的腐蚀及防腐工艺

安连彤 广东海洋大学海运学院

裴冬梅 欧伦船业有限公司

孙成琪 赵志强 广东海洋大学海运学院

铝合金机械强度高、耐腐蚀能力强、加工成型性好、可焊接、密度远小于钢材,在诸如游艇、水翼船、军用快艇等高速船舶制造领域获得了愈来愈广泛的应用,成为世界各国舰船的主要结构材料之一。由于表面氧化膜的存在,铝合金的耐腐蚀性远好于钢材,但在复杂的海洋环境下,仍然会发生各种类型的腐蚀,造成穿孔、开裂、剥落等严重的后果。近年来,船舶铝合金腐蚀问题受到广泛关注,开展诸多铝合金在海水中腐蚀行为的研究,证明铝合金的腐蚀和合金成分、海水环境、温度、磁场等多种因素相关。

本文分析了铝合金船舶的腐蚀类型及其腐蚀机理,比较了船用各系铝合金的防腐特性和应用范围,并探讨了铝合金船舶常用的防腐工艺和施工注意事项。

1.铝合金船舶的腐蚀分类

铝合金的腐蚀是一个复杂的问题,既和合金的性质相关,又受到环境的影响,船舶铝合金的腐蚀有如下几种形式。

1.1 均匀腐蚀

铝及铝合金表面受到均匀侵蚀时,称之为均匀腐蚀。铝合金表面致密氧化膜非常致密,在大气中的耐腐蚀性极佳,有证据表明,长时间曝露在大气环境中的铝合金腐蚀率极低,并且几乎没有机械性能损失。铝合金表面的氧化膜有较强的耐酸碱性,通常在pH=3.5~8.5的溶液中都能保证不被破坏,能够耐受海水腐蚀。因此,船舶铝合金几乎不会发生均匀腐蚀。

1.2 点腐蚀

点腐蚀又称为孔蚀,是船舶铝合金最典型的局部腐蚀,以局部分散蚀孔的形式出现。通常,铝合金发生点腐蚀的原因是其表面氧化膜存在缺陷(如凹坑)或薄弱点(如夹杂物、晶界、位错等),这些部位容易吸附Cl-,和海水中氧的共同作用下,导致钝化膜的溶解破坏,在铝基体上形成细微的孔洞,并形成大阴极小阳极的腐蚀电池。Cl-侵入并与Al3+作用,使蚀孔内酸性增强,进一步加快腐蚀速度。通常,蚀孔深度与浸渍时间的立方根成正比。铝合金的点腐蚀产物Al(OH)3会堆积在蚀孔的出口处,呈砂砾状白色粉末。铝合金船舶的点腐蚀常出现在船体外表面以及机舱、空调间等通有海水管路的位置,严重的点腐蚀会造成船体和设备的穿孔。此外,大气中的铝合金,当表面附着有混凝土、煤烟、铁粉、硫氧化物、氮氧化物等物质时,如果混合水汽就会形成腐蚀性溶液,同样会造成铝合金的点腐蚀。

1.3 接触腐蚀

接触腐蚀指两种不同金属相互接触并处于电解质中所产生的电化学腐蚀,是一种典型的电偶腐蚀。铝合金材料的阳极活性较高,在常温静止的海水中,A l-Mg合金的稳定电位在(-0.75)~(-0.80)V之间,Al-Zn-Mg合金的稳定电位在(-0.90)~(-0.95)V之间,远低于其它常用金属材料的电极电位(Cu为-0,20V,Pb为-0.55V,软钢大约为-0.58V),当铝合金与这些金属接触时,会形成电偶,铝合金作为阳极发生电化学腐蚀。所以,铝合金船体上很少使用铜和钢铁材料。但是,铝合金和奥氏体不锈钢之间却很少发生接触腐蚀,因此可以在铝合金船体上使用不锈钢附体,但是在两者的基础部位仍可能出现点腐蚀现象。

1.4 缝隙腐蚀

缝隙腐蚀本质上属于电化学腐蚀中的浓差腐蚀,铝合金等有表面钝化膜的金属最容易发生缝隙腐蚀。发生缝隙腐蚀的缝隙宽度在0.025~0.254mm之间,该宽度可以保证海水(Cl-)能够进入并滞留在缝隙中。从而造成缝隙内外海水的氧浓度差,最终导致差异充气腐蚀。缝隙腐蚀会在纵深处形成和发展,破坏性极大。早期采用铆接形式的船体,铆缝内部易发生缝隙腐蚀,腐蚀产物Al(OH)3体积膨胀可能导致铆钉松脱,结构损坏。现代铝合金船舶缝隙腐蚀多发生在船体水线以下结构或装置的缝隙处。此外,铝合金与木制件接触时,接触面常存在缝隙,因此铝合金船舶应避免使用木制护舷。

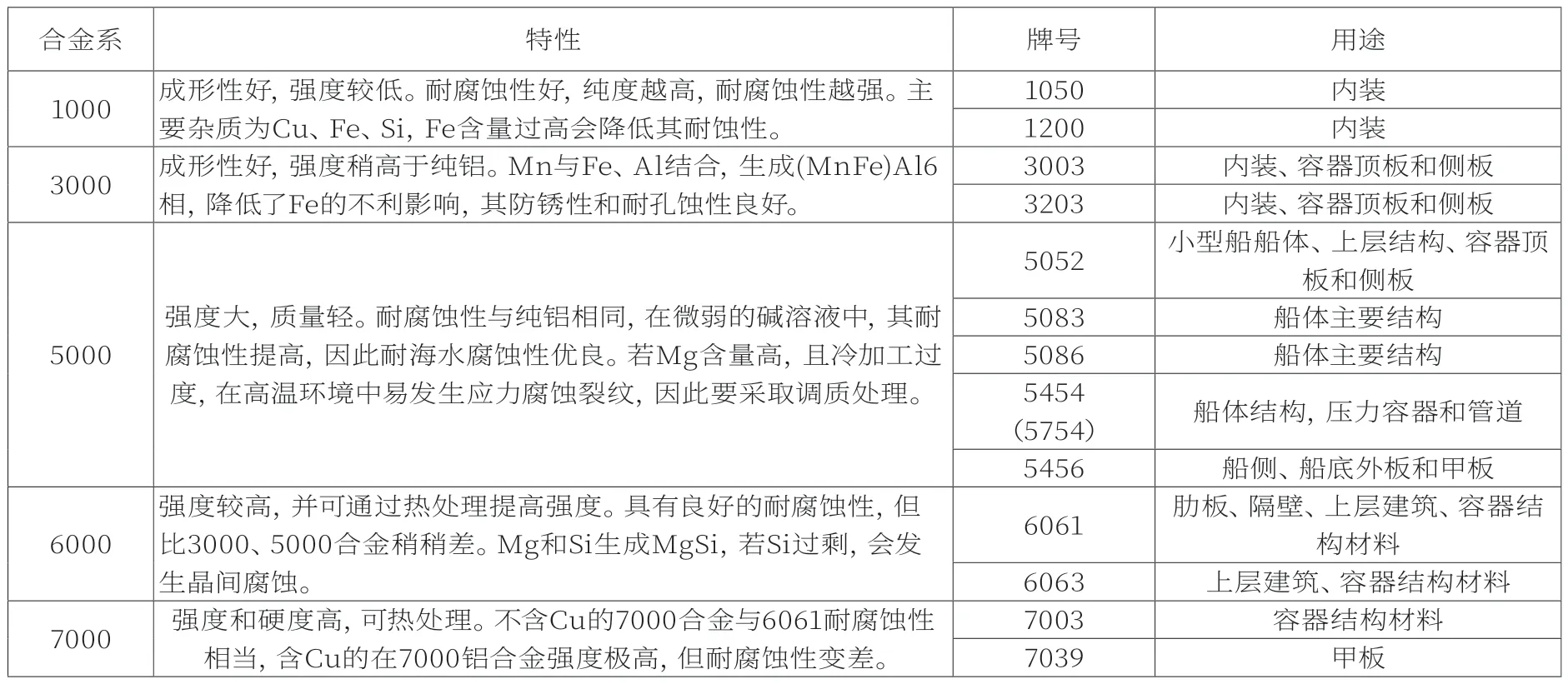

表1 船舶常用铝合金的特性及用途

2.船用铝合金的耐蚀性

船用铝合金按用途可分为船体结构用铝合金、舾装用铝合金以及焊接添加用铝合金。5000系合金(铝镁合金)抗拉强度高、延伸率大,密度低于其它系铝合金,且有较好的耐海水腐蚀性,适合制造船壳和其它部件,在船舶制造中应用最为广泛。6000系合金(铝镁硅合金)同样具有较好的机械性能,且成形性更佳,但在海水中容易出现晶间腐蚀,因此主要用于船舶上部结构。7000系列合金(铝锌镁合金)的机械和工艺性能均优于5000系列合金,具有良好的发展前景,但抗应力腐蚀性差,因此制约了该系列合金的应用范围,目前主要用于军用舰船。此外,1000系合金(纯铝)和3000系合金(铝锰合金)成形性和可焊性较好,常用于船舶的内装。船舶常用铝合金的用途及特性如表1所示。

3.铝合金船舶的防腐

3.1 涂料防腐

涂料防腐广泛应用于铝合金船舶的船体及上层建筑的腐蚀防护,其防护效果取决于涂料品质、涂刷质量、施工环境等多种因素。在涂刷前通常要进行小样空泡试验,测试合格方可涂装。防腐涂料必须获得船级社认可,涂料中不得含有铜、铅、汞等惰性金属,也不得含有石墨等导电材料,以免铝合金发生电化学腐蚀或其它类型腐蚀。油漆防腐在施工过程中应注意以下几点:

(1)应使用真空喷涂设备进行喷涂,在预涂和小面积涂装时可使用涂刷方法;

(2)涂覆前,应适当清理被涂覆表面,尤其是焊缝和边角部位,确保表面无粉尘和其它污染物;

(3)涂覆时,相对湿度须小于85%,环境温度高于5℃,被涂覆表面温度高于露点温度3℃以上,以免水汽凝结在底材表面,导致漆膜出现白化、起泡、剥落等现象;

(4)两道涂层的涂覆间隔通常不受限制(乙烯环氧漆除外),但若前道涂层因阳光照射等原因出现粉化现象,则需对其表面进行清洁,通过打磨、拉毛等措施除去粉化表面,以提高涂层附着力。此外,如需获得最佳附着力则应在前道涂层完全固化前进行后道涂层的涂装;

(5)涂层应无空隙、划痕及其它易于引起局部腐蚀的有害缺陷,阳极氧化铝制件表面不需涂覆油漆。

3.2 绝缘隔离

与铝合金直接接触的绝缘材料中不得含有导致铝合金腐蚀的有害成份,否则,应当采用适当的涂料或包覆进行隔离。用于粘结铝合金与绝缘材料的粘结剂中也不得含有对铝合金有腐蚀作用的成份。尤其要注意的是,一些木材中可能含有铜、铅等微量元素以及酸性树液,不能与铝合金直接接触。

船上的一些死角、缝隙、凹槽等位置,容易积存灰尘、污垢和液体,尤其腐蚀性液体经蒸发浓缩后,酸碱度较高,会引起严重的腐蚀。对于这些位置,应采用涂层或其他方法进行防护。应当优化舱室布置,尽量避免死角的出现,尤其在潮湿处更应该注意。在可能产生剥离腐蚀的舭部、锚链舱等处,所使用的铝合金应经过适当的热处理,使具有抗剥离腐蚀的能力。对于60℃以上的工作环境,应使用特别指定在该温度下工作的铝合金和焊接材料。

3.3 阴极保护

阴极保护分为牺牲阳极保护和外加电流保护两种形式,小型高速船一般采用前者。对铝合金船体采用牺牲阳极保护时,过低的阳极电位可能导致被保护的铝合金表面pH值过高,溶解表面的氧化膜,使腐蚀加剧,因此要严格限制保护电位,防止出现过保护现象。通常采用高纯度锌(≥99.99%)、锌合金(如Zn-Al-Cd)、镁合金、及铝合金(如Al-Zn-In-Mg-Ti)作为阳极材料。

(1)牺牲阳极可用焊接或螺接方法进行安装。焊接时可将支架焊于船壳上,也可以用埋头螺钉将阳极固定于艉部延伸板上或艉封板上。牺牲阳极应制成流线型,以减少船体阻力;

(2)牺牲阳极的内部芯材应使用铝芯,安装用螺栓(螺钉)也应使用铝制螺栓,安装阳极的支架与固定螺栓应与铝合金船体紧密接触,确保阳极与船体良好接触与导电;

(3)不能在牺牲阳极外表面涂覆油漆,否则会阻碍保护回路的形成,丧失防腐效果,而在阳极背面可刷涂一道油漆,即可防止阳极腐蚀脱落,也能限制阳极背面放电,保证阳极作用面积的稳定,防止出现过保护。需要强调的是,油漆只能刷涂在阴极金属上,而不能刷涂在铝合金上,否则可能会导致点蚀;

(4)若阳极长时间曝露在空气中,则应注意阳极表面腐蚀产物由于日晒干燥导致的阳极钝化,及时清除钝化层;

(5)牺牲阳极的材料、数量、尺寸、位置及固定方式等详细资料应提交船级社审查。

此外,对于采用外加电流保护的船舶,应采取相应措施以防止过保护的发生,并应提供阳极类型、电压、布置等资料供船级社审查。必要时可进行电极电位测试。阴极保护系统一般应保证至少2年的服役期。年检时如发现有必要,可以进行更新或修补。

3.4 设备防腐

(1)船舶尾轴和舵杆一般采用不锈钢材料,尾轴承和舵轴承需采用高分子复合材料使尾轴和舵杆与主船体铝质结构进行绝缘;

(2)当使用不锈钢轴承套时,轴承套与船体之间应采用环氧树脂进行连接固定,轴封的安装也是采用环氧树脂与船体实现绝缘,主机齿轮箱的弹性减震器使用环氧树脂绝安装在船体纵桁基座上实现绝缘;

(3)螺旋桨艉轴通常采用不锈钢材料,而浆叶浆毂采用镍铝青铜,两者都是耐腐蚀材料,大量实船案例表明,这两种异种金属拂配接触后不会发生相互腐蚀。螺旋桨、艉轴架采用环氧树脂与船体实现绝缘,螺旋桨轴与船体本身也应绝缘。

3.5 施工注意事项

(1)铝合金船舶在坞内修造时,应防止杂散电流对铝合金船体的不利影响。杜绝修造过程中因使用岸电、电焊、搭线等造成的船体被腐蚀情况和异种金属腐蚀情况。交流电应与船体绝缘。直流电应尽量避免接地于铝合金船体。当出于安全考虑必须接地时,应将负极接于船体。

(2)禁止使用钢丝棉或钢丝刷刷洗铝船体的表面,如果需要可以进行研磨,但不能使用砂轮或已用于除漆的其中含有铜或汞的防污化合物的非金属磨片。

(3)基座与设备的连接螺栓、螺母等除特殊要求外,均采用不锈钢1Cr18Ni9Ti。对铝质上层建筑的铝合金基座与非铝合金设备基座安装时,其紧固螺栓配套绝缘套管,防止异种金属材料接触产生电化腐蚀;

(4)注意避免与碱性较强的灰浆发生接触,避免舱内长期积水等引起的腐蚀。

4.结论

(1)铝合金船舶的腐蚀形式以点腐蚀最为典型,也容易发生接触腐蚀和缝隙腐蚀,这些腐蚀形式的本质都是电化学腐蚀;

(2)5000系铝合金兼具优良的机械性能和抗腐蚀性,在铝制船舶上应用中最为广泛,7000系合金机械性能优异,具有良好的发展前景;

(3)油漆涂覆结合牺牲阳极保护是目前最普遍的防腐工艺,可以有效防止铝合金船舶的腐蚀。

(4)铝合金船舶腐蚀防护是一个系统的工程,只有抓好设计、建造、使用、维护过程中的每一个环节,才能有效解决铝合金船舶的防腐问题。