某型涡扇发动机喷口控制系统数控改造方案设计

于华锋,郭迎清,郭佳伟,王文山,袁 杰

(1.西北工业大学动力与能源学院,西安710129;2.航空工业庆安集团有限公司,西安710077)

0 引言

某型发动机采用机械液压式加力控制系统,其中的喷口控制系统不仅质量大、结构复杂、控制性能有限,而且随着使用时间的增加,其关键计算部件——压比调节器会发生空气活塞漏气、型针积碳和连杆变形等问题,造成性能退化,导致发动机发生加力爆燃和低压转差漂移等故障[1-3]。多年以来,发动机喷口控制系统正朝着数字电子化、小型化和一体化的方向发展,有效减轻了质量并改善了喷口控制效果,大大提高了军用航空发动机的性能[4]。因此有必要在分析机械液压式喷口控制系统的基础上,对原系统进行一定的数控改造,以规避机械液压系统的固有问题,并在控制性能上实现一定的提升。

在喷口数控改造方面,王兢[5]提出了改造所需要保留和增添的元件以及传感器的安装方式;李杰等[6]建立了基于控制元件数学模型的双闭环喷口面积控制回路,并进行了仿真计算;李军伟[7]提出了基于涡轮落压比的喷口面积闭环控制回路,并引入油门杆角度作为前馈量,来提升系统的快速性。以上研究对喷口数控改造方案的提出具有重要意义,但并未在明确的控制规律下,针对具体对象设计完整的喷口数控系统。

本文首先对原机械液压式喷口控制系统进行分析,并采用拟合法建立发动机分段线性化模型。在此基础上,根据实际情况,提出喷口数字电子控制方案,利用AMESim和Matlab软件[8],搭建了控制系统的联合仿真模型。

1 机械液压喷口控制系统分析

某型发动机加力控制规律为[9]

式中:Wf为主燃油流量;nH为高压转子转速;Wf,af为加力燃油流量;PLA为加力比指令;P3/P2为高压压气机压比;T7,af为加力燃烧室温度;A8为尾喷管喉部面积;πT为涡轮落压比。

在加力状态下,通过调节主燃油流量Wf控制高压转子转速nH不变,使核心机维持在最大状态;根据加力比指令调节加力燃油流量Wf,af控制加力燃烧室温度T7,af,达到调节推力的目的;通过调节尾喷口面积A8控制涡轮落压比πT,使其按高压压气机压比P3/P2的函数关系变化。

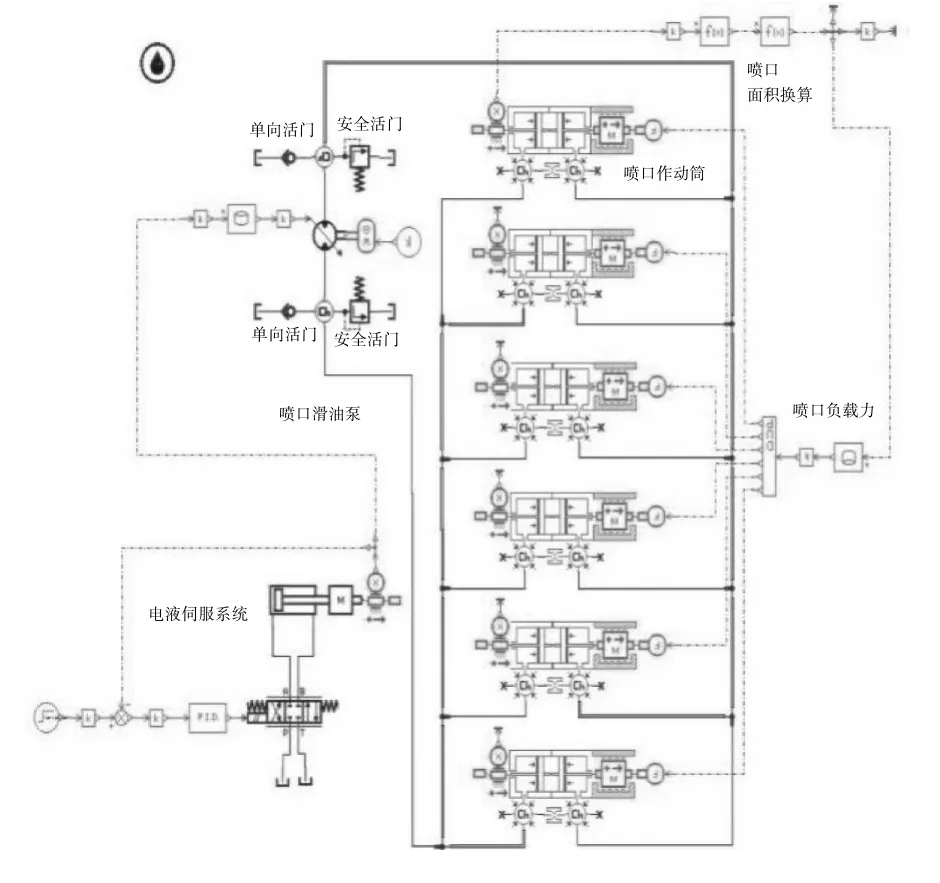

图1 加力喷口机械液压控制系统结构

该控制系统包含压比调节器、喷口滑油泵和喷口作动筒3部分。其中压比调节器起到控制器和传感器的作用,感受发动机高压压气机压比P3/P2,计算得出期望的涡轮落压比,并与实际测量值比较形成偏差,基于该偏差给出控制指令X6;滑油泵和作动筒起到执行机构的作用,根据X6改变喷口滑油柱塞泵的斜盘角度,从而改变与之相连的喷口作动筒2个腔压力,使活塞杆产生位移、带动喷口作动环、最终改变喷口面积,调节涡轮后反压,达到稳定涡轮落压比的目的。核心控制律即高压压气机压比与期望的涡轮落压比的对应关系,也称作加力工作线。

在非加力状态下,发动机的尾喷口面积采取开环发动机机械液压式加力喷口面积控制系统结构如图1所示。控制,根据nH在2个固定值之间切换,由1套独立的机械液压控制系统,即喷口收放活门来实现。

在进行数控改造时,可参照原有机械系统的控制架构,并将加力与非加力状态下的控制系统合并,设计统一的喷口面积数字电子控制系统,实现相应的控制计划,达到较好的控制效果。

2 喷口数控系统设计

2.1 执行机构仿真模型建立

为减小数控改造难度,在设计数控系统时保留了原有机械液压系统中的执行机构,即喷口滑油泵和作动筒等部件。同时在执行机构与数字控制器之间添加1套电液伺服系统,来实现信号的转换。在AMESim中建立的执行机构与电液伺服系统的仿真模型[10]如图2所示。

图2 执行机构与电液伺服系统AMESim仿真模型

电液伺服系统由1个电液伺服阀和1个作动筒组成,负责将数字控制器的X6电信号转换为实际的X6物理位移信号,并进行功率放大,用于调节滑油泵斜盘角度[11]。同时进行位置反馈,采用PID控制器,保证X6的准确性。

喷口滑油泵系统主要由低压齿轮泵、单向活门、安全活门和高压柱塞泵等部件组成。低压齿轮泵在柱塞泵之前先行增压,防止柱塞泵进口压力过低;单向活门限制滑油流向,防止倒流;安全活门在油压过高时进行泄压。高压柱塞泵的斜盘与电液伺服系统的作动筒相连,由作动筒活塞杆位移量X6调节。

作动筒采用AMESim模型,并考虑活塞杆冷却漏油以及喷口负载力的反作用。每台发动机装有6个喷口作动筒,沿发动机圆周均匀分布。

在实际改造中还需添加相应的传感器部件,进行信号采集。包括电液伺服系统作动筒的X6位移传感器、喷口作动筒的A8位移传感器、高压压气机进口P2压力传感器、高压压气机出口P3压力传感器以及涡轮出口P6压力传感器。所得信号经过调理电路后进入数字电子控制器。

2.2 发动机模型建立

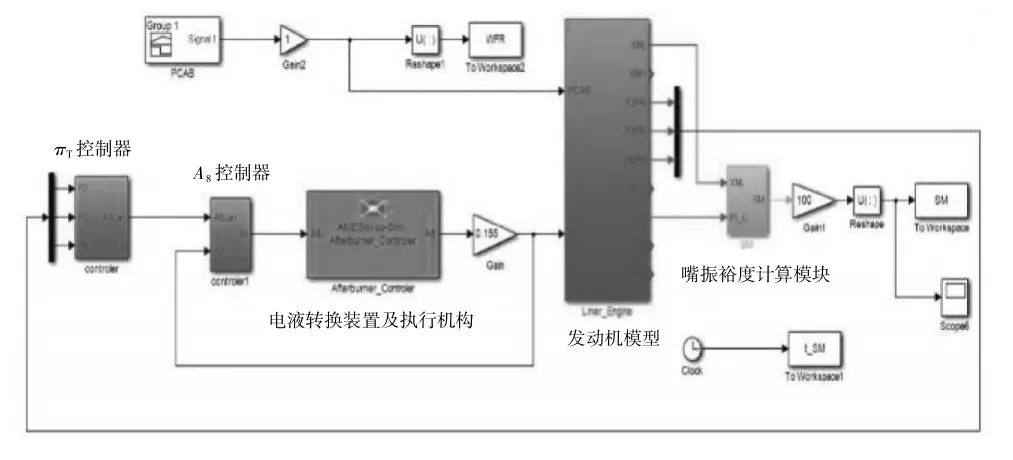

为了实现完整的喷口数控系统闭环仿真,还需要建立被控对象即发动机的仿真模型。此发动机模型是在已有的某型发动机非线性稳态模型的基础上,采用拟合法建立的分段线性化模型[12-14]。并根据模型数据在Matlab/Simulink环境下搭建对应的仿真模型,如图3所示。

图3 发动机Simulink仿真模型

模型整体为1个状态空间模型。输入量为加力比PCAB和尾喷口面积A8,状态量为高低压转子转速,输出量为低压转子转速,风扇增压比、高压转子转速、风扇流量、压气机进口总压、风扇效率、压气机出口总压、低压涡轮出口总压、尾喷管出口总压。模型以加力比PCAB为调度量,分段调度状态空间模型的系统矩阵以及相应的稳态点数据。

2.3 数控系统联合仿真模型搭建

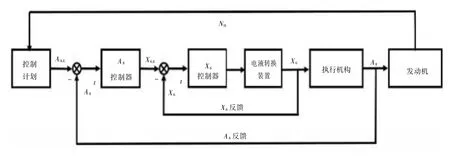

所设计的加力状态喷口面积数字电子控制系统的控制回路如图4所示[7]。

图4 喷口数控系统加力状态控制回路

控制回路为内层、中间层和外层的3层闭环结构。内层、中间层分别为电液伺服系统的X6位置和A8面积反馈环,确保X6位移和喷口面积调节的准确性与快速性;外环为πT闭环,确保实际涡轮落压比跟随期望值变化,维持核心机正常运转,确保风扇不喘振。控制计划即为加力工作线,由发动机高压压气机增压比信号查表得出期望的涡轮落压比,加力工作线数据由原始的发动机模型计算得出。

将数字控制器、执行机构AMESim模型以及发动机模型相连,建立喷口面积数控系统加力状态下的联合仿真模型[15],如图5所示。并在发动机模型上外接1个喘振裕度计算模块,用来监控喘振裕度的变化情况。

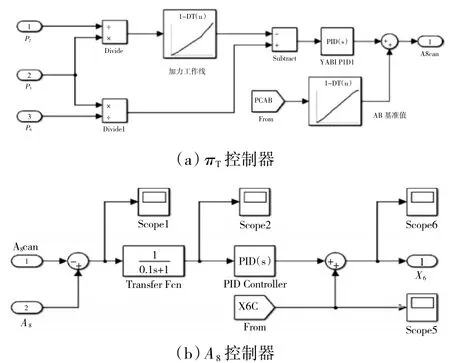

πT控制器和A8控制器结构如图6所示。

图5 喷口数控系统加力状态控制联合仿真模型

图6 数字电子控制器

2个控制器均采用PID控制算法[16]。其中在πT控制器中,通过加力比引入A8面积的基准值,使得A8的期望值在加力比产生变化时快速调整,加快了A8的响应速度,同时作用在此基准值上的压比误差量可以确保发动机工作在正确的加力工作点上。

在非加力状态下,由于采用开环控制,只需将加力状态控制回路中的πT回路去除,并采用由高压转子转速生成的控制计划,即可实现非加力状态喷口面积控制。结构如图7所示。

图7 喷口数控系统非加力状态控制回路

3 数控系统仿真验证

3.1 加力状态喷口控制仿真

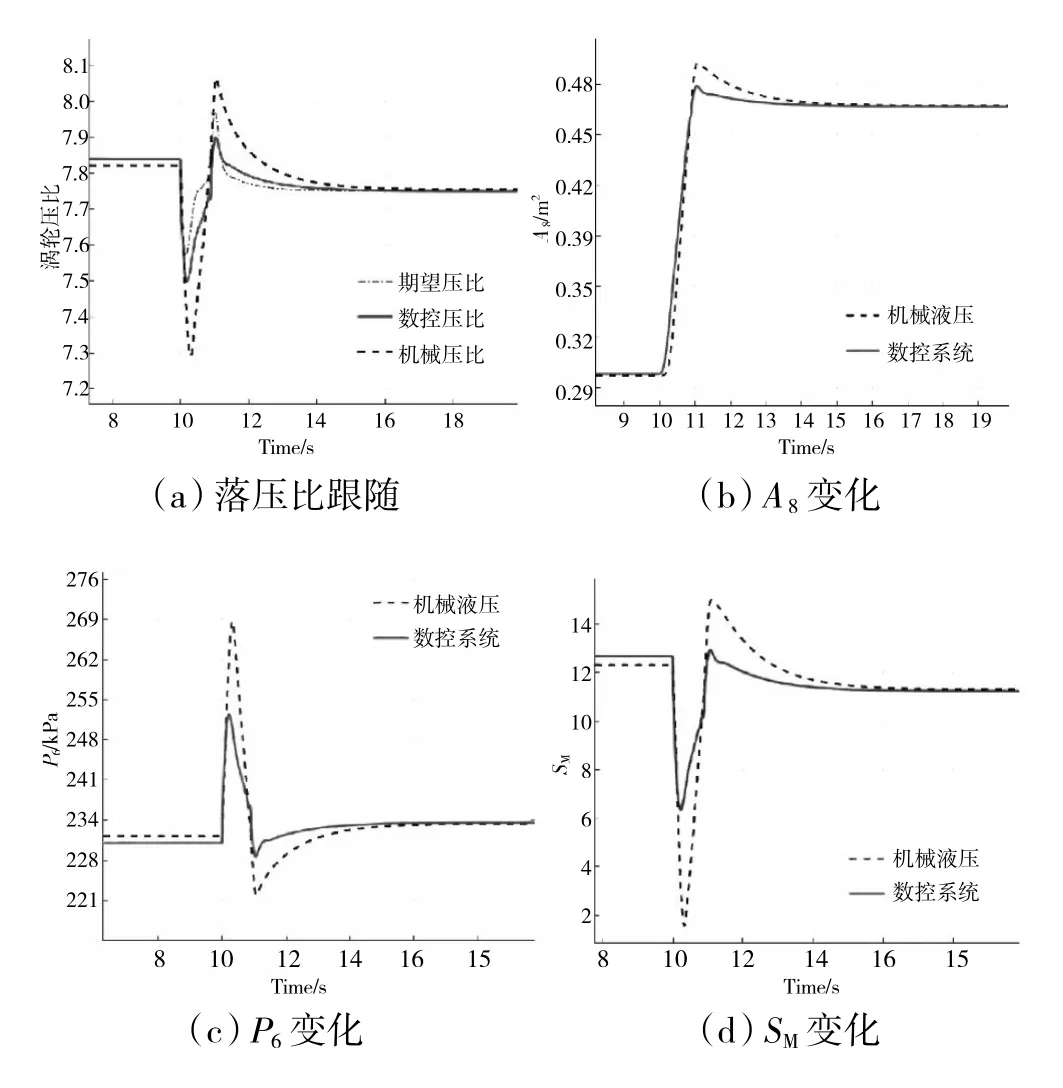

在0高度0马赫数的飞行条件下,对加力比变动的情况进行仿真,检测发动机各参数变化状况,并与相同条件下的机械液压系统进行对比。仿真时加力比信号为10~10.9 s,由10%线性变化到90%。仿真结果如图8所示。

图8 加力变动情况仿真验证

从图中可见,当加力比大范围变动时,数控系统的实际涡轮落压比紧随期望落压比变化,迅速到达新的加力工作点,相对误差最大不超过1.4%。同时与原机械液压系统相比,数控系统的A8面积起始调节时间更早,超调量也较小。使得在加力变动过程中,P6压力波动范围更小,涡轮落压比变化幅度也更小,喘振裕度更加远离喘振边界。整体来看,此数控系统的控制效果明显优于原机械液压系统的。

3.2 多飞行条件加力喷口控制仿真

为了研究此喷口数控系统在飞行包线内的适应性,另外选取高度为6.096 km,马赫数为1.20和1.75,以及高度为12.192 km,马赫数为1.75和2.00的4个飞行条件。建立相应的发动机模型以及数控系统联合仿真模型,并在相同的加力比变动情况下进行仿真测试,结果如图9所示。

图9 多飞行条件加力变动仿真

从图中可见,在4个飞行条件下,当加力比大范围变动时,实际涡轮落压比均能紧随期望落压比变化,迅速到达新的加力工作点,相对误差最大不超过4.45%;A8的最大超调量小于7.9%,最大调节时间小于2.88 s,符合要求。同时喘振裕度未跨过喘振边界,且相距较远。可见此喷口数控系统对于不同的飞行条件也具有一定的适应性。

4 结束语

本文对某型发动机的喷口面积机械液压控制系统进行了分析,明确了其控制规律及控制系统结构原理。在此基础上对其进行一定的数控改造,设计了加力与非加力状态下的控制回路,搭建了可实现完整闭环仿真的包含数字控制器、执行机构以及被控对象的喷口面积数字电子控制系统联合仿真模型,并对其进行仿真验证。结果显示:此数控系统可以实现对喷口面积的有效控制,相比于原机械液压系统具有更好的控制性能,并且对于不同的飞行条件也有一定的适应性。本文所述方法具有一定的工程应用价值。