BR711C多功能综合作业车转向架组装工艺介

绍邹艳

摘 要:文章介绍了BR711C多功能综合作业车转向架结构特点、主要技术参数及转向架组装工艺流程,重点分析了该转向架的组装工艺、工艺难点以及采取的工艺措施。希望通过文章的分析,能够对相关工作提供参考。

关键词:BR711C;转向架;组装;工艺

中图分类号:U260 文献标志码:A 文章编号:2095-2945(2020)17-0108-02

Abstract: This paper introduces the structural characteristics, main technical parameters and assembly process of the bogie of the BR711C multi-function integrated operation vehicle, with emphasis on the assembly process, difficulties and measures taken for the bogie. In the hope that the analysis in this paper can provide reference for related work.

Keywords: BR711C; bogie; assembly; process

1 概述

BR711C多功能综合作业车是中车从德国引进BR711多功能综合作业车全套技术,结合中国铁路车辆通行要求,推出的一种功能与原车一致的车辆,主要运用于电气化铁路、客运专线接触网检修、维护,也可以用于线路、桥梁等设施的检查和维护。

2 转向架结构特点及主要技术参数

2.1 转向架结构特点

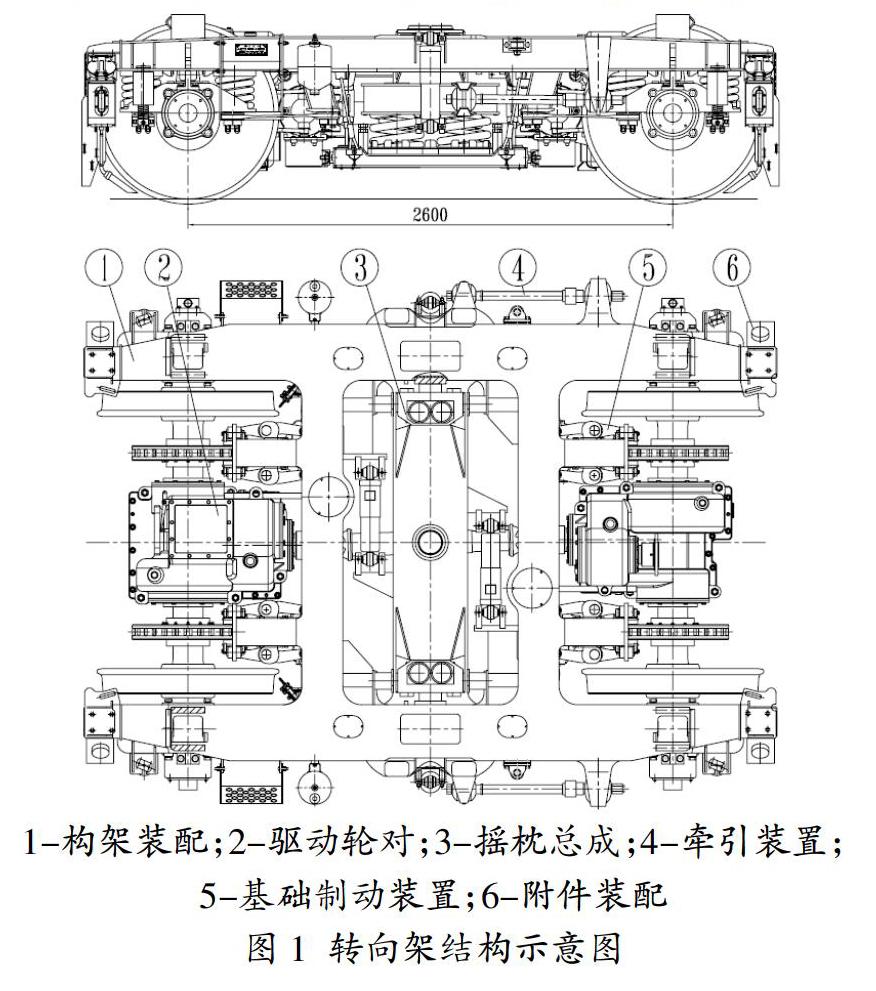

转向架轴式为B-B,主要由H型构架、驱动轮对、摇枕总成、牵引和制动装置等部分组成。轴箱采用拉板式定位、一系二系采用双组圆柱螺旋弹簧、轴盘制动,具有高速运行和低恒速运行两种工作模式,转向架结构见图1。

1-构架装配;2-驱动轮对;3-摇枕总成;4-牵引装置;

5-基础制动装置;6-附件装配

2.2 转向架主要技术参数

最高自行速度:160km/h

轴距:2600mm

轨距:1435mm

轴重:≤21t

通过最小曲线半径:145m

轮径:920mm(新)

转向架自重:10.6t

3 组装工艺分析、组装难点及采取的工艺措施

3.1 转向架组装工艺分析

根据转向架的结构特点、技术条件和精益生产的要求,转向架组装工艺主要分为四个工位:构架组装,落轮组装,总成组装和试验检验,每个工位都根据要求进行“人机料法环测”六要素的分配,既要保证质量,又要提高生产效率。

在工艺方案制定过程中,需要着重考虑部件结构特点和性能保障,识别“三新”(新材料、新结构、新工艺)项点,同时装配过程中的干涉和重大部件、悬挂件的紧固,以及四个工位工序内容的平衡都是工艺方案分析和制定的重要因素。通过模拟生产进行推演等方面的准备,形成工位的标准作业指导书。

3.2 组装工艺过程、难点及采取的工艺措施

3.2.1 构架组装

构架组装工位主要工作内容:将部分零部件组装到构架上,如制动单元、砂箱、车梯、止挡、轮缘润滑装置等。根据原有工作思路,构架在正面和反面均进行组装,过程中需要进行一次翻转,费时、难度大且容易对部件表面油漆造成损伤,影响外观质量。

根据工艺分析,原有反面组装主要依靠天车,将配件起吊到构架上方进行组装。通过制作支架,将构架支撑起来到合适高度正向放置,部件组装的时候通过液压升降小车,将部件升起到构架组装的位置,既解决员工的操作问题,又省去了对天车的依赖,同时还减少一次构架翻转,保证质量的同时还提高了效率。

3.2.2 落轮组装

落轮组装工位主要工作内容:驱动轮对吊至组装胎上,进行一系悬挂、二系悬挂、摇枕、落构架、牵引装置、车齿箱拉臂等部件的组装。此工位有两大难点:一方面,一系和二系螺旋弹簧没有预压缩,落构架时需要有工装将弹簧压缩,才能将构架和驱动轮对连接起来。另一方面,由于该转向架结构复杂,尤其是二系悬挂装置,带摇枕和摇动台结构,部件零散、工序繁多,且该工位组装过程对转向架组装质量影响大,是耗时最长的一个工位,如何降低组装耗时,提高四个工位间的平衡率,是工艺制定过程中的难点。

针对第一个难点:分析现有工艺装备,利用HXD3机车转向架的组装胎位,进行适应性改造,将原有的液压油缸拉构架,改成液压油缸拉工裝,而此工装放置在构架上。同时,因HXD3为三轴转向架,而BR711C为二轴转向架,需要将转向架在胎位上的位置旋转90度,以适应液压油缸和转向架的相互位置关系。同时将轮对的定位支架改造成销孔定位,方便两个车型组装时的快速切换,减少新组装胎位的配备,又可提高原组装胎位的使用率。

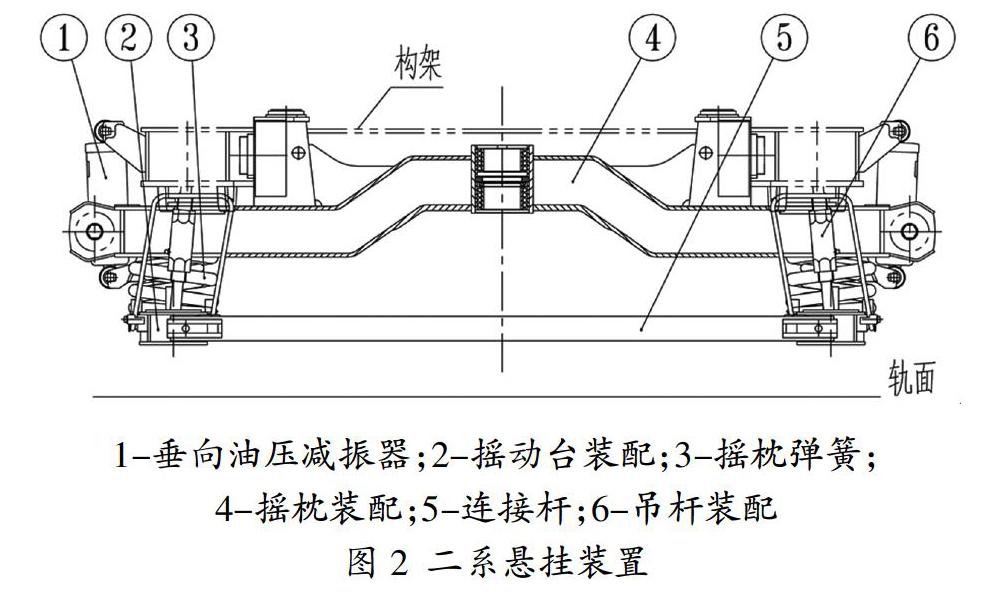

针对第二个难点:由于转向架结构复杂,通过分析制定以下措施既保证组装质量,又能够减少工序时长,提高工位间平衡率:第一、提前进行小件组装,减少工位散件组装时间。比如二系悬挂装置(见图2)组装,先将摇动台装配和连接杆等零件组装在一起(组件一),摇枕、橡胶关节和缓冲垫组装在一起(组件二)。在工位上组装时,先装组件一,然后放置摇枕弹簧,再装组件二,整个二系悬挂装置就基本组装完成。第二、将可以不在本工位组装的零件提前或置后组装,进一步平衡各工位间工作内容多少。比如垂向油压减振器、牵引杆、应急悬挂装置等可以放在后工位组装;比如车梯、油脂罐、侧挡等附件可以放在前工位组装。第三、提前做好零部件的准备工作,减少工位耗时。比如弹簧选配、调整垫配置,按台车提前进行选好、准备好。

3.2.3 总成组装

总成组装工位主要工作内容:将构架与驱动轮对进行完全连接,比如轴箱拉板与构架的连接,垂向和横向油压减振器组装,万向轴紧固,万向轴安全托组装,齿轮箱吊臂紧固,铭牌组装等,最终形成一个完整的转向架。

3.2.4 试验检验

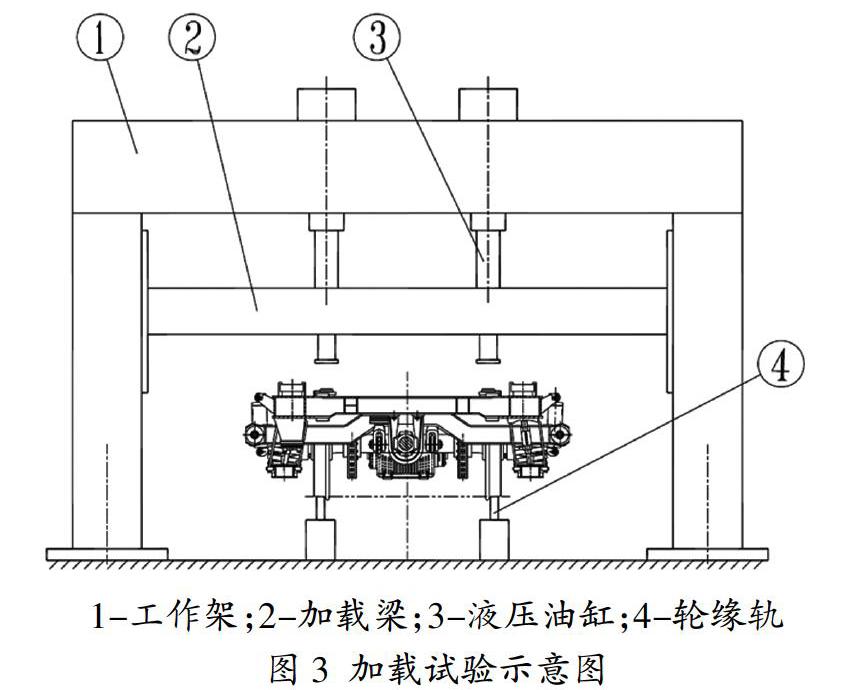

试验检验工位主要工作内容:进行制动管路气密性试验、制动装置动作试验,最后模拟车体对转向架进行加载试验,测量转向架四角高度差、止挡间隙等,测量轮重差和轴重差,确保在技术要求范围内,提高整车一次称重的合格率,检验转向架的组装质量。

每个加载头的加载压力为154kN。要求转向架每轴上测得的轴重,与标称轴重相差不超过±2%;每个车轮上测得的轮重与该轴两轮平均轮重之差,不超过±2%。加载情况见图3。

4 结束语

通过对BR711C多功能综合作业车转向架组装工艺进行分析,结合中车集团精益生产管理要求,针对上述工艺难点采取相应措施,采用工位制节拍化生产方式,通过实际组装生产验证,并通过整车型式试验的考核,有效地保证了转向架的设计性能要求,为公司在准高速转向架的制造工艺、质量控制方面积累了经验。

参考文献:

[1]严隽耄,傅茂海.车辆工程[M].中国铁道出版社,2009.

[2]中国中车股份有限公司.中国中车工位制节拍化生产工作指南[Z].2015.

[3]米彩盈,李芾.高速动力车转向架焊接构架优化设计[J].机车电传动,2015(01):46-49.