巴旦木壳/高密度聚乙烯基复合材料的阻燃性能

李学敏,刘一楠,郝建秀,顿梦媛,王伟宏∗

(1.东北林业大学材料科学与工程学院,哈尔滨 150040;2.中航工业集团上海航空电器有限公司,上海 201100;3.黑龙江省木材科学研究所,哈尔滨 150081)

将木质纤维与聚合物经熔融混合,选取塑压、挤出或者注塑等工艺成型的复合材料即木塑复合材料(WPC)[1-2]。然而,WPC 的原料植物纤维和塑料都是易燃物质,不具备阻燃性能[3-4]。因此,研究阻燃型木塑复合材料[5]具有重要意义。

目前主要采用的阻燃剂[6]为卤系、磷系、硼系、膨胀阻燃剂以及无机氢氧化物等。其中,磷系阻燃剂[7-8]主要包括聚磷酸铵、红磷和磷酸铵盐等,具有高阻燃性、低烟、无毒、低卤的优点,应用较广。硼系阻燃剂[9-10]包括偏硼酸钙、五硼酸铵和硼酸锌等,具有对木材力学性能影响小、防腐和防虫等优点。本研究选用的阻燃剂FRW[11-12]主要有效成分为磷酸脒基脲和硼酸。其阻燃机理[13-14]主要为:1)产生不能燃烧的气体及一些残留在燃烧物表面的酸性物质,这些物质不仅降低了氧气的浓度,而且降低了体系的温度,同时也屏蔽了热辐射;2)将燃烧物热解的途径改变为容易炭化的方向;3)两种主要成分相互协同作业,共同阻燃。但是FRW 在传统木材中载药率低,难以渗入、附着木材,需要较长浸泡时间。

除了木材,WPC 也采用其他生物质原料制备,如稻壳、蔗渣、秸秆等。巴旦木杏,也称为巴旦杏。巴旦木壳是食品加工的副产品,占果实总质量的35%~75%,每年会产生大量壳体需要处理。巴旦木壳通常被用作吸附剂[15-16]和燃料[17],也被尝试用于制备复合材料。McCaffrey 等[18]在聚丙烯-聚乙烯(PP-PE)混合树脂中加入经过烘烤的巴旦木壳,结果表明,烘烤可以改善树脂和巴旦木壳的界面性能。Lashgari 等[19]用巴旦木壳增强聚丙烯,并在其中加入纳米黏土,研究了纳米黏土含量对复合材料性能的影响。el Mechtali 等[20]在巴旦木壳/聚丙烯复合材料中加入了改性剂马来酸酐接枝聚丙烯。Liminana 等[21]探究了不同相容剂对巴旦木壳粉增强的聚丁二酸丁二醇酯复合材料性能的影响。

虽然已有对巴旦木壳的相关研究,但有关巴旦木壳阻燃特性的研究很少。Liu 等[22]、Ferry 等[23]和Zhang 等[24]研究表明,木质素对复合材料阻燃性能有正面影响。巴旦木壳内部有较多孔隙,其木质素(29.54%)和氮元素(3.87%)含量[25]相比其他木质原料更高。笔者将巴旦木壳作为增强体,将常见热塑性树脂高密度聚乙烯(HDPE)作为基体制备复合材料,巴旦木壳发达的孔隙结构能渗入更多阻燃剂,进而增大载药率;同时,其本身的化学性质对复合材料的阻燃性能也有积极影响。

1 材料与方法

1.1 试验材料

巴旦木(Amygdalus communisL.)壳粉:426~999 μm 粒径,购自亮中亮食品有限公司(中国安徽),使用前烘干,使含水率≤3%。杨木(PopulusL.)木粉:426~999 μm 粒径,购自远方木业有限公司(中国济南),使用前烘干,使含水率≤3%。高密度聚乙烯:426~999 μm 粒径,密度0.95 g/cm3,熔融指数0.8~1.1克每十分钟,购自大庆石化公司(中国大庆)。马来酸酐接枝聚乙烯(MAPE):426~999 μm 粒径,接枝率为0.9%,购自日之升公司(中国南通)。FRW 阻燃剂:双氰胺、磷酸、硼酸质量比为4 ∶5 ∶5。

1.2 巴旦木壳/HDPE 复合材料的制备

将巴旦木壳粉和杨木粉提前干燥,使含水率≤3%,之后配制FRW 溶液;将原料浸泡在FRW 溶液中,浸泡时间控制为0.5,1,2,4 和8 h,同时记录不同时间下原料的质量变化,从而计算不同的载药量。此外,通过来回浸渍及烘干再浸渍使巴旦木壳载药率达到5%,15%,25%(每次少量添加FRW,以达到精确控制)。载药率(N)计算公式为N=(m1-m0)/m0×100%。式中:m1为经过浸泡后原料烘干的质量,g;m0为原料未浸泡前的质量,g。将杨木粉载药率处理成15%作为对比样。

在已经浸泡并烘干的巴旦木壳粉中加入树脂基体HDPE 和改性剂MAPE,加入量(质量分数)为:巴旦木壳粉占60%,树脂基体HDPE 占40%,改性剂MAPE 占巴旦木壳粉和树脂基体总质量的4%。将原料倒入高速混料机(SHR-A 型,张家港市通沙塑机有限公司)先低速后高速均匀混合;随后通过热压机(XH-406B 型,东莞卓盛机械设备公司)预压5 min,热压温度175 ℃;之后热压10 min,热压温度175 ℃,成型压力2 MPa;最后在5 kg 盛满冷水的大铁桶下冷压2 min,制成165 mm×165 mm×4 mm 的巴旦木壳/HDPE 复合材料。

1.3 测试与表征

1.3.1 力学性能测试

参照ASTM D638-03“Standard test method for tensile properties of plastics”测试复合材料拉伸性能。拉伸速度为5 mm/min,每组重复8 个试样,试样尺寸165 mm×19 mm×4 mm。

参照ASTM D790-17“Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials”测试复合材料弯曲性能。加压速度为2 mm/min,每组重复8 个试样,试样尺寸80 mm×13 mm×4 mm。

参照GB/T 1043.1—2008《塑料 简支梁冲击性能的测定 第1 部分:非仪器化冲击试验》,在组合冲击试验机(XJC-2 型,承德精密试验机公司)上测试复合材料冲击性能。冲击速度为2.9 m/s,摆锤能量为2 J,每组重复10 个试样,试样尺寸80 mm×10 mm×4 mm。

1.3.2 阻燃及发烟性能测试

参照ISO 5660-1:2015“Reaction-to-fire tests-Heat release,smoke production and mass loss rate-Part 1: Heat release rate (cone calorimeter method)and smoke production rate(dynamic measurement)”,使用FTT 型锥形量热仪(英国东格林斯特德)对复合材料的发烟性能和阻燃性能进行测试。测试时的热功率为50 kW/mm2,试样尺寸为100 mm×100 mm×4 mm。

1.3.3 热稳定性测试

利用高精度热重分析仪(TG209F1 型,德国耐德公司)对巴旦木壳粉和杨木粉的热稳定性进行测试。测试参数:升温速率为10 ℃/min,从0 ℃升至800 ℃,重复2 个试样。

1.3.4 极限氧指数测试

参照GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为 第2 部分:室温试验》,利用JF-3 型极限氧指数仪对复合材料的极限氧指数(LOI)进行测量。样本尺寸为100 mm×6.5 mm×3 mm,制样个数为10 个。用氧气所占总体积(氮气和氧气体积和)分数表示:

式中,VN2和VO2分别为氮气和氧气的体积流量,mL/min。

1.3.5 微观形貌分析

通过三目立体显微镜(JSZ6 型,江南光学电器有限公司)和扫描电子显微镜(QuanTa200 型,荷兰FEI 公司)观察粒径0.180~0.250 mm(60~80 目)巴旦木壳粉的结构。在扫描电镜观察前,对断裂表面进行喷金处理,在12.5 kV 的加速电压下观察。

2 结果与分析

2.1 巴旦木壳微观结构

巴旦木壳微观结构如图1 所示。巴旦木壳具有良好的孔隙结构,横截面上分布着一排大孔,直径为300~500 μm(图1b);孔周围的区域相对密度较大,其中又充满了小的球形细胞腔。在扫描电镜下观察发现,球形细胞的直径为40~60 μm,细胞壁的厚度为20~40 μm。当放大到3 000 倍时(图1c),在细胞壁上也可见大量纹孔。

图1 巴旦木壳微观结构Fig.1 Microstructure of almond shell

2.2 巴旦木壳粉和杨木粉载药率对比

阻燃剂浸泡后巴旦木壳粉与杨木粉的载药率见图2。由图2 可知,在4 h 浸泡时间内,2 种材料的载药率逐渐上升,而4 h 后两者曲线基本持平。其原因是原料在浸泡初期内部干燥,水分较少,含有阻燃剂的溶液极易渗入细胞腔;4 h 后细胞腔吸水后呈饱和状态,溶液难以渗入,导致曲线基本持平。当2 种材料处于同一浸泡时间时,杨木粉载药率低于巴旦木壳粉,如杨木粉相比巴旦木壳粉载药率在2 和4 h 时分别降低了16.30%和14.60%。其原因是巴旦木壳内部孔隙结构发达,可有效滞留阻燃剂,在短时间内,巴旦木壳粉具有较高载药率。

图2 浸泡后巴旦木壳粉与杨木粉的载药率Fig.2 Drug loading rates of almond shell powder and poplar powder after soaking

2.3 复合材料热稳定性

复合材料热重分析见图3。由图3a 可知,3 个降解峰存在于复合材料中,峰值可说明降解速率的快慢。半纤维素在250~300 ℃开始分解,导致半纤维素失重峰的出现;继续升温至320 ℃时,半纤维素已完全热解。在350 ℃时出现纤维素的失重峰,至400 ℃时,纤维素也完全热解。木质素于250~500 ℃时热解,310~420 ℃时热解反应最激烈。杨木/HDPE 复合材料和巴旦木壳/HDPE 复合材料在250~400 ℃处出现了两处失重峰,第一处失重峰杨木/HDPE 复合材料比巴旦木壳/HDPE复合材料明显更尖锐且范围较宽,这主要是因为杨木半纤维素含量(30.21%)高于巴旦木壳半纤维素含量(28.82%)[25];第二处失重峰同为杨木/HDPE复合材料更尖锐且较宽,这是由木质素及纤维素协同作用所导致的,其中杨木木质素和纤维素含量分别为21.24%和44.12%,而巴旦木壳分别为29.54%和38.47%[25]。由于木质素在前期已发生部分裂解,致使反应以纤维素分解为主,而杨木纤维素含量高于巴旦木壳木质素含量,因此,杨木/HDPE 复合材料的失重峰比巴旦木壳/HDPE 复合材料失重峰更尖锐且更宽。温度持续上升时,首先到达基体热解温度,至500 ℃时出现一个明显的失重峰,继续升温至600 ℃后复合材料完全分解,曲线基本不再发生变化。

当复合材料未添加阻燃剂时,TG 曲线在500~800 ℃时下降明显,斜率最大(图3b),残余质量分数较低。与未添加阻燃剂的复合材料相比,当添加了阻燃剂后,复合材料的TG 曲线失重峰均右移,表明FRW 阻燃剂能够缓解材料的热分解。这是因为聚磷酸胍等物质在阻燃剂降解后产生,对巴旦木壳碳化有积极作用,同时也提高了HDPE 的热解温度[26],降低了复合材料降解速率。

由DTG 曲线可知,在500 ℃附近的失重峰和FRW 阻燃剂添加量成正相关,热分解速率也升高。这是因为阻燃剂中的硼酸在高温下易分解,最终生成三氧化二硼;同时磷酸脒基脲热解为聚磷酸铵、多聚磷酸和聚磷酸胍等阻燃物质。从图3b 中可知,巴旦木壳载药率为15%和5%的复合材料残余质量分数差距较小,同时比载药率为0 及载药率为25%的复合材料高。其原因为未添加阻燃剂时巴旦木壳不易催化成碳,残余物质量较低,而当巴旦木壳的载药率升高至25%时,产生NH3等气体,致使残余物质量降低。由质量损失率结果可知,巴旦木壳/HDPE 复合材料低于杨木/HDPE 复合材料,残余物质量较低,证明其成碳较差,也说明巴旦木壳制备的复合材料热稳定性优于杨木。

图3 复合材料热重分析Fig.3 Thermogravimetric analysis of composites

2.4 复合材料力学性能

巴旦木壳/HDPE 复合材料力学性能见图4。由图4 可知,当巴旦木壳/HDPE 复合材料载药率为0,5%,15%时,随着载药率上升,其弯曲强度、拉伸强度、弹性模量和冲击强度随之提高。其原因是阻燃剂在材料内管腔壁上生成一层薄膜,也使得材料内孔隙减少,因此材料在载药率在15%时的部分力学性能达到最高,其弯曲强度、拉伸强度、冲击强度分别达到17.86 MPa、7.62 MPa、4.68 kJ/m2。但是当巴旦木壳载药率增大至25%时,过量阻燃剂会减弱巴旦木壳与HDPE 基体的界面结合力,导致材料力学性能降低。

对比载药率为0 的复合材料,当巴旦木壳的载药率为15%时,复合材料的力学性能均有所提高,弯曲强度提高10.93%,拉伸强度提升8.19%,弹性模量提高0.88%,冲击强度提高29.44%。

图4 巴旦木壳/HDPE 复合材料力学性能Fig.4 Mechanical properties of almond shell/HDPE composites

2.5 复合材料阻燃性能

复合材料的阻燃性能参数见表1。从表1 中可以看出,随着复合材料中巴旦木壳载药率从0 升高到25%,最高热释放速率、平均热释放速率、总热释放量、平均有效燃烧热均呈下降趋势,而点燃时间有所延长,说明其阻燃性能逐渐提高。但是对比巴旦木壳的载药率为15%和25%时,仅最高热释放速率具有明显改善。对比杨木/HDPE 复合材料,巴旦木壳/HDPE 复合材料每项阻燃性能参数均较优,这说明巴旦木壳粉具有较好的阻燃作用。

表1 复合材料的阻燃性能参数Table 1 Flame retardant properties of composites

2.5.1 热释放速率

复合材料热释放速率曲线见图5。由图5 可知,复合材料的热释放速率曲线出现2 个明显的放热峰,80 ℃出现的放热峰为材料的有焰燃烧,250 ℃出现的放热峰为材料的持续燃烧。载药率为0 的复合材料热释放速率曲线基本处于最上方,说明FRW 阻燃剂可以有效降低材料的热释放速率。从表1 中的数据可知,对比载药率为0 的巴旦木壳/HDPE 复合材料,载药率为15%的复合材料最高热释放速率降低了21.80%;与原材料为杨木的复合材料相比,原材料为巴旦木壳的复合材料在载药率为0 和15%时的最高热释放速率分别降低6.60%和14.75%。

载药率为15%的巴旦木壳/HDPE 复合材料的平均热释放速率可从未添加阻燃剂时的188.53 kW/m2减小至147.50 kW/m2,减小了21.76%;当巴旦木壳载药率增加至25%,复合材料的热释放速率下降不明显。相比载药率0 的杨木/HDPE 复合材料,巴旦木壳/HDPE 复合材料未添加阻燃剂时平均有效燃烧热降低了14.11%。当载药率同为15%时,巴旦木壳/HDPE 复合材料的平均有效燃烧热相比杨木/HDPE 复合材料减小17.33%。相比原材料为巴旦木壳的复合材料,原材料为杨木的复合材料平均有效燃烧热较高。因此,阻燃剂在巴旦木壳/HDPE 复合材料中的阻燃作用更明显。

图5 复合材料热释放速率Fig.5 Heat release rate of composites

2.5.2 总热释放量

图6 复合材料总热释放量Fig.6 Total heat release of composites

复合材料总热释放量对比图见图6。随着温度的增高,曲线先升高后趋于平缓,放热是由于燃烧前期的有焰燃烧导致的。载药率为0 的复合材料热释放速率曲线基本处于最上方,表明FRW 阻燃剂能够有效降低材料释放的总热量。与载药率为0 的巴旦木壳/HDPE 复合材料相比,当载药率为15%时总热释放量减少了23.27%。与载药率为0 的杨木/HDPE 复合材料相比,未添加阻燃剂的巴旦木壳/HDPE 复合材料的总热释放量降低21.56%。当载药率同为15%时,巴旦木壳/HDPE复合材料的总热释放量相比杨木/HDPE 复合材料降低21.77%。因此,巴旦木壳可有效降低复合材料总热释放量。

2.5.3 有效燃烧热

复合材料有效燃烧热如图7 所示。复合材料在有焰燃烧阶段的有效燃烧热相比红热燃烧阶段波动低。在复合材料进入红热燃烧阶段时,复合材料变为木炭,其燃烧为炭质的热氧化和一氧化碳的进一步氧化。此外,在红热燃烧阶段,炭质的分层开裂导致碳层质量的急剧损失,进一步加深了热氧化程度。由表1 可得,载药率与巴旦木壳/HDPE复合材料平均有效燃烧热呈现反比趋势。无阻燃剂时平均有效燃烧热为21.74 MJ/kg;当巴旦木壳载药率为15%时,复合材料平均有效燃烧热降至21.47 MJ/kg,降低了1.24%;当巴旦木壳载药率为25%时,复合材料平均有效燃烧热为20.57 MJ/kg,降低了5.38%。巴旦木壳/HDPE 复合材料与杨木/HDPE 复合材料相比,平均有效燃烧热明显降低,如无阻燃剂时减少了14.11%,在载药率为15%时减少了17.33%,表明巴旦木壳能够降低有效燃烧热。

图7 复合材料有效燃烧热Fig.7 Effective combustion heat of composites

2.5.4 残余物质量分数

由复合材料残余物质量分数(图8)可知,在160 ℃前(即有焰燃烧阶段),各曲线的残余物质量分数差异不大;当温度超过160 ℃,各曲线斜率虽然不相同,但均为下降趋势。巴旦木壳载药率为25%时,复合材料残余物质量分数最高,表明阻燃剂能有效催化材料成碳。巴旦木壳/HDPE 复合材料的残余物质量分数比杨木/HDPE 复合材料高,表明巴旦木壳/HDPE 复合材料具有更好的催化成碳性能。

图8 复合材料残余物质量分数Fig.8 Residue mass fraction of composites

2.5.5 点燃时间

从表1 可以看出,当巴旦木壳载药率为15%和25%时,巴旦木壳/HDPE 复合材料的点燃时间均为27 s,高于其他载药率的复合材料。因此,巴旦木壳载药率为15%和25%时,复合材料在有焰燃烧阶段需要的持续点火时间更长,材料更难以被点燃。

2.6 复合材料发烟性能

2.6.1 总产烟量

材料燃烧烟主要产生在有焰燃烧阶段,对于避免火灾中的中毒或窒息伤亡有重要意义。复合材料总产烟量如图9 所示。由图9 可知,在燃烧开始时,材料的总产烟量急剧增加,这是由于烟中含有比较多的不燃烧挥发物,以及氧气较少加上燃烧时体系温度较低导致一些有机物未彻底氧化。载药率为0 时,材料总产烟量曲线位于最上方,即FRW阻燃剂可有效减少复合材料燃烧时释放的烟。当巴旦木壳载药率为15%和25%时,复合材料总产烟量较小;当载药率为15%时,杨木/HDPE 复合材料总产烟量高于巴旦木壳/HDPE 复合材料。因此,复合材料原料为巴旦木壳时可有效抑制CO2、CO 等气体的生成。

图9 复合材料总产烟量Fig.9 Total smoke output of composites

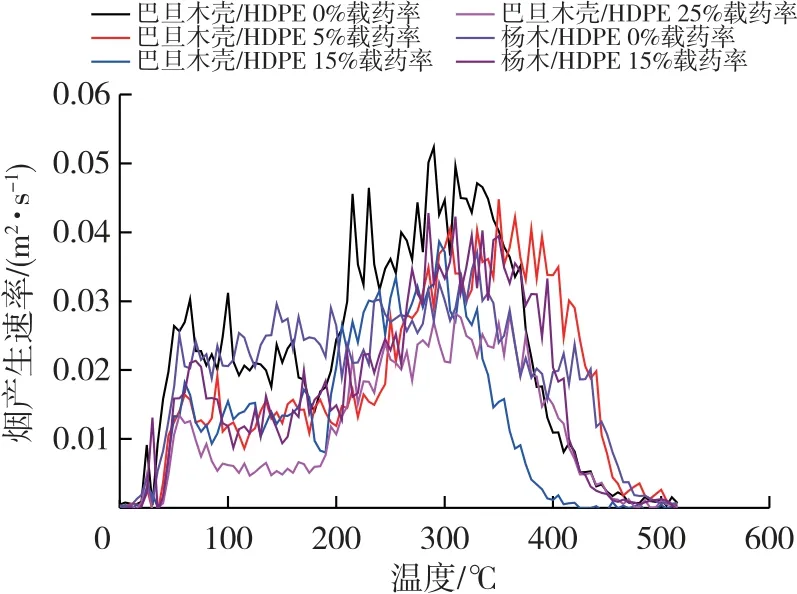

2.6.2 烟产生速率

复合材料烟产生速率如图10 所示。从图10 中可以看出,复合材料在70 ℃左右有一个发烟峰,这是由于复合材料在点燃时受热分解产生的包含较多水蒸气的挥发性产物引起的;320 ℃左右的一个发烟峰是由于热解速率的加快,热解挥发产物增多,燃烧强度增大,产生较多固体气体和气态烟气而引起的。载药率25%的复合材料烟产生速率低于其他载药率;未添加阻燃剂的复合材料烟产生速率高于添加阻燃剂时,说明阻燃剂对烟产生速率具有抑制作用;此外,巴旦木壳/HDPE 复合材料的烟产生速率低于相同载药率的杨木/HDPE 复合材料。

图10 复合材料烟产生速率Fig.10 Smoke generation rate of composites

2.7 复合材料极限氧指数

复合材料极限氧指数如图11 所示。由图11可知,复合材料极限氧指数随着载药率升高而上升。当载药率为0 时,巴旦木壳/HDPE 复合材料的极限氧指数为24.2%;当载药率为5%,15%,25%时,巴旦木壳/HDPE 复合材料氧指数分别为25.7%,26.5%,27.1%,分别提升了6.20%,9.50%,11.98%。相比杨木/HDPE 复合材料,巴旦木壳/HDPE 复合材料载药率为0 时提升了0.83%,载药率为15%时提升了1.92%。因此,巴旦木壳/HDPE复合材料相比杨木/HDPE 复合材料更不易燃烧。

图11 复合材料极限氧指数Fig.11 Limiting oxygen index of composites

2.8 复合材料微观形貌

巴旦木壳/HDPE 复合材料残炭微观形貌见图12。由图12a 可知,巴旦木壳/HDPE 复合材料表面平滑,无杂质。当巴旦木壳载药率为15%(图12b)和25%(图12c)时,在复合材料碳层上存在小颗粒附着,并基本分散在巴旦木壳体的细胞壁上,部分颗粒覆盖了孔隙。这些小颗粒主要是FRW阻燃剂中的成分磷酸脒基脲经过热解产生的聚磷酸铵,生成了较多的磷元素。燃烧时,氧气和材料发生化学反应生成R—O—P,外界氧气大量减少,导致外界氧气难以渗入碳层;此外,磷酸脒基脲与硼酸经过热分解反应生成了不可燃烧气体,如CO2和NH3等,起到了稀释氧气浓度的作用,也有利于巴旦木壳/HDPE 复合材料的阻燃作用。

图12 巴旦木壳/HDPE 复合材料残炭微观形貌Fig.12 Micromorphology of carbon residue in almond shell/HDPE composites

3 结论

1)阻燃剂添加量越高,巴旦木壳/HDPE 复合材料的耐燃性越好,但是当载药率从15%增加到25%时,各项阻燃参数改进幅度较小。当巴旦木壳载药率为15%时,巴旦木壳/HDPE 复合材料的最高热释放速率、平均热释放速率、总热释放量、平均有效燃烧热、点燃时间分别为256.12 kW/m2、147.50 kW/m2、73.78 MJ/m2、21.47 MJ/kg、27 s。此时,巴旦木壳/HDPE 复合材料的综合力学性能较好。

2)载药率为15%时,阻燃剂分散于巴旦木壳的细胞壁上。阻燃剂中的磷酸脒基脲经过热解产生的聚磷酸铵在燃烧时会消耗氧气,降低氧浓度,有利于巴旦木壳/HDPE 复合材料的阻燃作用。

3)与载药率为0 的复合材料相比,当巴旦木壳载药率为5%,15%,25%时,复合材料的极限氧指数分别提升了6.20%,9.50%,11.98%。相比于杨木制备的复合材料,巴旦木壳制备的复合材料极限氧指数更高。热重分析表明,巴旦木壳/HDPE复合材料热稳定性比杨木/HDPE 复合材料更好。