干熄焦一、二除尘效果差对系统影响探索分析

曹 文,刘文斌,王锐锋,王玉伟,张为斌,贺志国

(1.安阳钢铁股份有限公司 焦化厂,河南 安阳 455004;2.安阳钢铁股份有限公司 炼铁厂,河南 安阳 455004)

在干熄焦正常操作中,一、二次除尘对干熄焦生产稳定至关重要,一次除尘器的工作原理利用焦粉颗粒自身的重力作用使焦粉与循环气体进行分离,当循环气体进入一次除尘器的沉降室时,由于循环气体流动通道断截面突然增大,气体流动速度迅速下降,焦粉在自身重力作用下逐渐沉落下来,或者设置一面垂直挡墙,在改变气流方向的同时,焦粉颗粒在惯性作用下,撞到挡墙后失去动能沉降到下部灰斗排出。二次除尘是进循环风机前重要设备,含尘气体由旋风除尘器切线方向急速进入吸气管,在除尘器内气体呈螺旋线向下旋转运动,悬浮的尘粒在离心力作用下抛向旋风除尘器壁,由于摩擦作用尘粒速度消失而下落到排尘口排出;干熄炉出口的循环气体中夹带的大颗粒焦粉对锅炉炉管磨损,同时颗粒物的大小对锅炉的安全运行有着重要影响。如果一次除尘器不能正常工作,将会造成含大量大颗粒焦粉的循环气体冲刷炉管,极易造成锅炉爆管事故发生,威胁锅炉的安全生产和干熄焦稳定运行,直接造成干熄焦停产,二次除尘除尘效果差焦粉对循环风机叶片长期过量冲刷摩擦,叶片间动平衡会发生改变,前期对上气室周边风环合下气室中央十字风道变窄、堵塞,影响冷却气流分布、调节。

1 存在问题

1.1 排焦温度高

在干熄焦生产过程中,红焦从干熄炉的顶部装入,低温惰性气体由循环风机鼓入干熄炉冷却段红焦层内,冷却后的焦炭从干熄炉底部排出,排焦温度是焦炭从干熄炉排出时由红外测温计现场测量的指示值,排焦温度过高,会烧损运输皮带,并且焦炭与空气长时间接触后,会造成焦炭燃烧焦仓着火的事故,12月份周转时间为20h的排焦温度数据如下(表1)所示。

表1 周转时间为20h干熄焦生产记录表

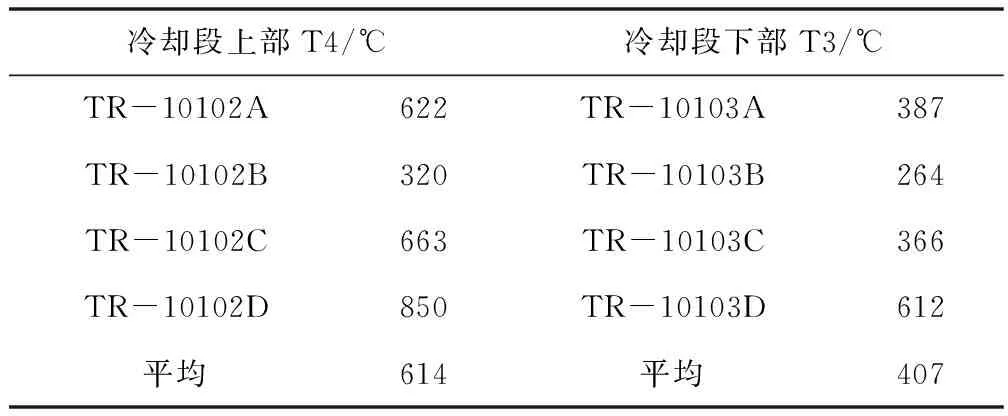

排查排焦温度上升的同时,发现在生产过程中冷却段上部、下部圆周方向一直存在比较严重的温度极差不均匀现象,随着系统负荷增加,冷却段环周方向温度极差随之增大,导致排焦温度上升,使系统内部各部位参数变化幅度显著增加,最终导致系统紊乱,调节难度加大。

表2 冷却段环周温度生产记录

通过统计分析,锅炉蒸发量在生产负荷均衡的条件下,与干熄焦排焦量、锅炉入口温度、循环风量的大小等有一定关系。针对以上原因我们对排焦温度升高的原因进行了工艺分析。

1.2 一次除尘排灰粒度大

在日常排灰过程中,发现颗粒物明显增大,灰仓检查大颗粒增加明显,对比以前灰量细度,大颗粒增加明显,总灰量增加不多,对罐装车造成吸装堵塞,排灰不畅。

2 原因分析

根据以上问题随即开展工艺分析和排查,在问题查找过程中发现气料比同比增大,现场查验斜道口有焦炭浮起现象。

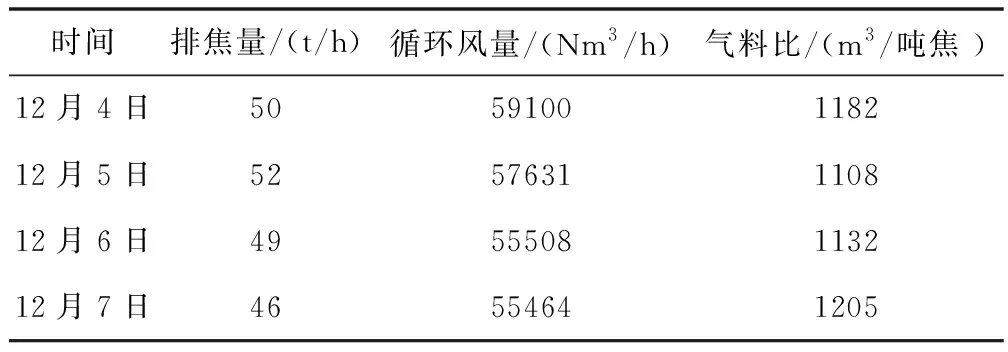

2.1 气料比同比增大

表3 周转时间为20h干熄焦生产记录表

对比规程,75t/h干熄焦规程规定气料比不大于1100 m3/t焦,故循环风量偏大与排焦量不匹配造成。

2.2 斜道口有焦炭浮起现象

从斜道口观察时,斜道口中的一部分焦炭炭堆积过高,出现干熄炉焦炭悬浮现象,造成循环风量加大,排焦温度降不下来。

在对以上问题处理后,1.1排焦温度高和1.2一次除尘排灰粒度大问题认为排除,需进一步排查原因初步判断有可能系统出现问题。

3 进一步原因分析

3.1 二次除尘排灰料位器存在问题

在实际操作和过程中发现二次除尘料位计存在诸多问题,如料位测量不准确,测料孔容易堵塞造成仪表测量有误差,人员判别易产生错觉,单一料位计容易出现失真现象,排灰不及时造成灰量进入后续系统。

3.2 二次除尘排灰下阀存在缝隙

二次除尘排灰下阀存在缝隙,对排灰影响较大,造成二次除尘排灰不能及时排出,灰量积存太多,随循环风量进入干熄炉系统。

3.3 循环气体通道有堵塞现象。

初步判断上下气室内应该有焦粉积存,造成风量调节困难,排焦温度高,焦炭浮起等系列问题。

4 采取措施

(1)二次除尘器料位阀改双料位计,信号与系统单元同步,避免单一料位计失真情况再发生,同时在料位测量口加装氮气吹扫装置,在保证管道通畅的同时,对测量装置进行降温处理。

(2)一次除尘和二次除尘排灰信号都有时,确定先后排灰顺序,一次除尘和二次除尘排灰信号都有时二次除尘打手动操,等一次除尘排灰完毕后再进行二次除尘排灰操作,排灰先后顺序确定后保证灰量不在系统内积存。

(3)待动力锅炉停产检修时,冷却系统内红焦、降温处理、和外界大气对流置换检测合格后,打开上下气室人孔清理积存焦粉,清理完毕上下气室通道畅通,风量调节均衡,排焦温度迅速降低,各点参数指标回归正常,存在问题全部解决。

5 效果

通过以上措施的实施,达到了预期目的,排焦温度达到规定要求,一次除尘排灰颗粒明显减小,气料比基本控制在1100 m3/吨焦以内,循环风量调节更加稳定均衡,系统各项参数在规定范围内,斜道口焦炭浮起现象消失。

表4 周转时间为20h干熄焦生产记录表

6 结语

通过对除尘工艺的分析与改进,对除尘效果差在运行中存在的不稳定因素进行改进,解决了困扰干熄焦系统稳定的几个方面问题,满足了干熄焦生产工艺的需要,取得了较好效果。确保了干熄焦安全生产和高效运行稳定,避免了生产中断和停产降温对干熄焦耐材使用寿命的影响。