某化工企业土壤环境影响预测和评价

陈 磊

(无锡市智慧环保技术监测研究院有限公司,江苏 无锡 214121)

1 工厂概况

某企业为贵金属催化剂生产企业,本次拟扩建生产线,主要工艺包括原料制备工序、反应工序、分离及干燥工序,反应过程为间歇过程。废气来源主要包括G1浆料准备废气、G2成品包装废气和G3催化剂制备废气。废气产污环节描述如下。

G1浆料准备废气:主要为含尘废气,来自载体拆袋过程。项目涉及的载体主要有活性炭、石墨、氧化铝、二氧化钛、二氧化硅、硫酸钡、碳酸钙、二氧化铈等,废气收集经袋式除尘后经排气筒高空排放;

G2催化剂制备废气:根据项目反应原理及生产所使用原料分析,催化剂制备主要是无机化学反应的过程,产生水蒸气和二氧化碳气体,部分产品生产的时候还需要用到甲醛、乙酸和硝酸,在使用过程中甲醛和乙酸会挥发产生挥发性有机物,废气收集经二级碱洗塔后经排气筒高空排放;

G3成品包装废气:此部分主要为含尘废气,来自部分需要烘干后才进行包装的产品,废气收集经袋式除尘后经排气筒高空排放。

废水主要来源为反应生成水、催化剂产品,以及反应釜清洗水,污染物主要为氯化物、磷酸盐、氨氮。

2 土壤环境影响源及影响因子识别

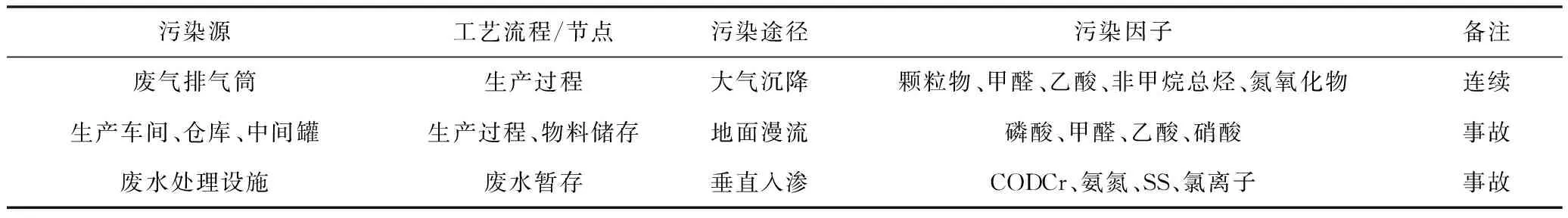

本项目扩建主要依托现有设备,施工期不会对土壤环境产生不利影响,运营期可能涉及到的土壤污染途径包括大气沉降、地面漫流和垂直入渗三种情况。项目土壤环境影响类型与环境途径见下表1。

表1 项目土壤环境影响类型与环境途径表

本项目土壤环境影响评价范围为厂界周边200m范围,经预测各排气筒污染物最大落地点距离均小于71m,因此本次大气沉降产生的影响,位于土壤环境影响评价预测范围之内。

土壤地面漫流生产车间、仓库、中间罐以及物料输送管道等在生产运行过程中可能会发生物料的跑冒滴漏现象,事故状态下也可能出现大规模泄漏,并通过地面漫流形成池。企业具有完善的风险防范措施,危险化学品仓库均铺设了环氧地坪,危险化学品仓库均设置了地沟,对于存放液体的货架设置了防漏托盘,可以通过泵抽到事故废水池中,避免化学品泄漏时溢出到其他区域。同时配备了漏液监测探头,与监控室连接。仓库内配备了应急防漏桶,用于处置容器泄漏;车间一楼化学品中间罐区设围堰,液体化学品一旦泄漏,液体流入围堰,然后集中收集处置。二楼乙酸罐区设围堰,液体化学品一旦泄漏,液体流入围堰,然后集中收集处置。围堰内的泄漏物料以及事故废水经泵抽提至事故废水池。因此一旦发生事故,土壤地面漫流的影响较小。

土壤垂直入渗预测结果分析根据项目工程内容与工程分析的结果,项目的土壤污染源主要包括如下几个部分(1)生产车间的物料泄漏;(2)中间罐区及进出口管线的物料泄漏;(3)仓库内容器破损导致的物料泄漏;(4)物料输送管道的物料泄漏;(5)危废暂存点的废液泄漏;(6)厂区废水管网的污水泄漏;(7)生产车间、中间罐区、装卸区、仓库以及物料输送管道等在生产运行过程中可能会发生物料的跑冒滴漏现象,事故状态下也可能出现大规模泄漏。泄漏的污染物首先到达地面,如果地面防渗措施不到位,污染物会因垂直渗透作用进入土壤,造成土壤环境污染。

3 预测情景和过程

3.1 大气沉降对于土壤的影响

根据项目工程分析对大气污染物排放的源强计算得出预测范围内的单位年份表层土壤中污染物输入量氮氧化物年排放4.68t/a,最大浓度落地点距离71m,评价范围内单位年份表层土壤中污染物输入量小于年排放量4.68t/a。大气沉降影响途径预测单位质量土壤中某种物质的增量采用《环境影响评价技术导则 土壤环境(试行)》(HJ964-2018)附录E中推荐的计算方法。涉及大气沉降影响的,可不考虑输出量,因此,本次预测不考虑物质淋溶排出量(Is)和径流排出量(Rs),推荐公式中参数选取如下:

预测评价范围内单位年份表层土壤中某种物质的输入量(NOx转化为硝酸盐氮计算)=5046261g,表层土壤容重取实测值1450 kg/m3,200m范围内面积125600 m2,表层土壤是深度取0.2m;预测结果显示评价范围内单位质量表层土壤中硝酸盐(氮氧化物转化而来)年增加0.13g/kg,大气沉降对土壤环境影响较小。

3.2 垂直入渗对于土壤的影响

各构筑物、车间、仓库等区域均采取防渗处理,生产废水排污管线均位于地面上,一旦发生泄漏就能立即处理,因此,正常状况下不会有污水泄漏至地下水的情景发生。而在事故状态下,则有可能发生废水渗漏或泄漏,防渗措施破坏等现象,由此造成对地下水环境的影响。故预测情景为事故状态下废水泄漏对土壤环境产生的影响。

当生产废水罐发生底部破损泄漏或废水管网发生破损泄漏时,具有较大隐蔽性,不易被发现,且废水中的污染物浓度较高,具有较大的危害性,取废水处理站废水罐破损泄漏作为事故情景。因此,本次评价的地下水污染事故情景及源强确定为:废水罐的废水泄漏,污染物因垂直渗透作用进入土壤,对土壤环境造成影响。污染物在土壤系统中的迁移转化过程十分复杂,包括挥发、溶解、吸附、沉淀、生物吸收、化学和生物降解等作用。本次评价在模拟污染物运移扩散时考虑不利情况下的情景,不考虑吸附作用、化学反应等因素,只考虑对流弥散作用。

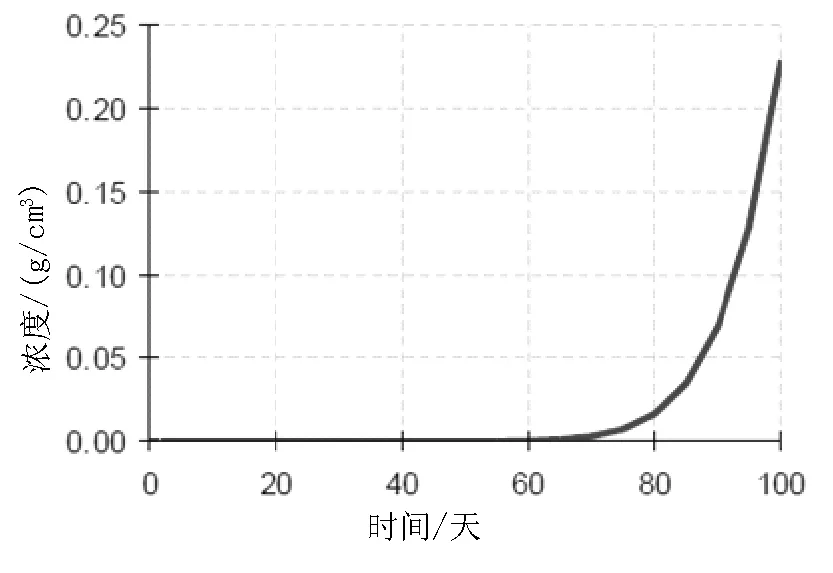

选择较为敏感及本项目废水中浓度较高的污染物氯离子及氨氮作为预测因子,根据工程分析,氯离子的泄漏源强取21850mg/L,氨氮的泄漏源强取115mg/L,下渗速度设定为10-7cm/d。根据场调报告,设定土壤剖面为:地面至地面以下8m为粘质粉土,地面以下8m至12m为粉质粘土。采用土壤导则推荐的一维非饱和溶质运移模型预测方法,使用Hydrus-1D软件对其进行预测,预测地面以下8m土壤中污染物浓度含量变化趋势见下图1和图2。100天后,氯化物和氨氮的影响深度均小于3m。

图1 土壤中氯离子浓度含量变化趋势

图2 土壤中氨氮浓度含量变化趋势

根据项目期间对地下水水位的监测数据,场地内地下水位埋深在2.9值3.2m之间。故采用Hydrus-1D软件预测泄漏发生后,土壤污染物浓度随深度变化趋势,见下图3和图4。可知泄漏持续61天后,地下水位2.9m处的氯化物浓度开始增加,泄漏100天后地下水氯化物浓度仍能达到《地下水质量标准》(GB/T14848-2017)中的IV类水质标准(350mg/L);在泄漏70 天后,地下水位2.9m处的氨氮浓度开始增加,泄漏100天后地下水氨氮浓度仍能达到《地下水质量标准》(GB/T14848-2017)中的IV类水质标准(1.5mg/L)。

图3 初见地下水位深度-氯离子浓度随时间变化趋势

图4 初见地下水位深度-氨氮浓度随时间变化趋势

4 总结

为防治事故情况的发生,企业已从源头控制、过程防控,以及跟踪监测等方面采取措施,减轻对土壤环境的影响,并可有效降低事故情况发生的概率。源头控制:物料输送管线架空布设;原辅料输送管线均按规范要求设计,强度、防腐蚀性能良好,且架空布设。过程防控:危险化学品仓库均铺设了2mm厚的环氧地坪,危险化学品仓库均设置了地沟,对于存放液体的货架设置了防漏托盘,可以通过泵抽到事故废水池中,避免化学品泄漏时溢出到其他区域。同时配备了漏液监测探头,与监控室连接。仓库内配备了应急防漏桶,用于处置容器泄漏;车间一楼化学品中间罐区设围堰,液体化学品一旦泄漏,液体流入围堰,然后集中收集处置。二楼乙酸中间罐区设围堰,液体化学品一旦泄漏,液体流入围堰,然后集中收集处置。围堰内的泄漏物料以及事故废水经泵抽提至事故废水池。跟踪监测:企业每5年对厂区内的土壤进行一次跟踪监测,采3个土壤表层样品,监测因子选择《土壤环境质量 建设用地土壤污染风险管控标准》(GB36600-2018)表1中45项,监测频次为5年/次。

根据以上预测,以及采取以上防控措施,在发生事故时及时应急响应的前提下,项目运营对厂区内土壤污染可能性较小,在可控范围内。