水煤气制备硫的试验研究

孙娟娟,张宗娥

(龙口东海氧化铝有限公司,山东 龙口 265713)

1 引言

减少二氧化硫排放量,防范酸雨污染,改善大气环境质量,是我国当前亟需解决的社会问题。传统的SO2处理方法主要有碱金属吸收法、氧化制成硫酸法和吸附再生法,这些方法存在投资高、设备庞大、工艺复杂的弊端,另外还会产生二次污染。烟气直接还原脱硫技术则是利用适当的还原剂将烟气中的SO2选择性地催化还原成单质S,这种方法的最终产物是固态单质S,不仅工艺流程简单,而且绿色环保,生产过程无废水废渣排放。烟气直接还原脱硫技术的关键在于催化剂的性能和效率,国内外学者对催化剂的制备工艺进行了广泛研究。根据所用还原剂的不同,人们开发了多种相应体系的催化剂。以氢气和烃类为还原剂时,多采用γ-Al2O3负载过渡金属氧化物作为催化剂[1-2],而且Fe系催化剂的性能最好[3]。而用CO还原时,发现复合金属氧化物催化剂具有较好的性能[4-5]。本文采用γ-Al2O3负载Fe氧化物为催化剂,对水煤气还原SO2反应进行研究,旨在考察不同工艺制得的催化剂对还原反应的影响,以期获得制备催化剂的最佳工艺条件。

1 试验

1.1 试验原料

试剂:Fe(NO3)2·9H2O;Na2S2O3·5H2O;两种试剂均为分析纯。

原材料:超细Al2O3;水煤气(CO2≥4.54%、CO≥38.0%、H2≥51.6%、O2≥0.2%、N2≥5.56%) ;模拟烟气(SO2≥13%、O2≥6.06%);N2平衡气;SO2气体(SO2≧99.999%)。

主要设备和仪器:催化剂挤出成型机装置,TBL-2型,天津大学北洋化工实验设备公司;微波超声波协同萃取仪,CW-2000型,上海新拓微波溶样测试技术有限公司;气相色谱分析仪,GC9790型,浙江温岭福立分析仪器有限公司;智能控温仪,A2-708P型,厦门宇光电子科技有限公司。

1.2 试验过程

1.2.1 催化剂制备

将活化筛分处理过的γ-Al2O3载体浸渍于一定浓度的Fe硝酸盐中,浸渍饱和后在80℃干燥8h除去水分,然后在马沸炉于500℃下煅烧3h分解硝酸盐。待冷却至室温,测定负载量,即可制得系列Fe/Al2O3负载过渡金属催化剂。

1.2.2 催化剂活性评价方法

催化还原试验装置如下图1所示,SO2催化还原反应在内径为8mm的石英管反应器中进行。催化剂装量均为0.6g,SO2和水煤气分别以40mL/min和30mL/min进入反应器。产物从反应器出来经冰水浴冷凝回收单质硫,尾气经干燥,并用H2作载气后用气相色谱分析仪进行在线分析。催化剂活性评定主要有三个指标,一是SO2转化为单质S的转化率(C);二是生成硫的选择性(S);三是硫的产出率(Y),其计算公式分别如下式(1)~(3)所示:

(1)

(2)

(3)

式中,下标“in”和“out”分别代表反应器进口和出口处的成分含量,COS表示可能含硫的中间副产物。收集还原反应后的硫进行称重法分析,以质量守恒来计算硫收率,经计算对比,其结果基本上与物料衡算值Y相等。

图1 催化还原试验装置图

2 结果与讨论

2.1 活性组分Fe含量对催化剂活性的影响

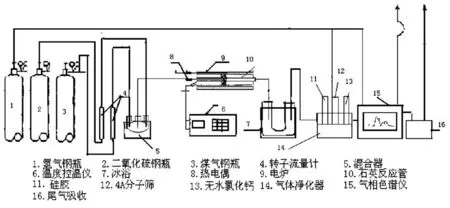

以粒度平均值为4.80微米,挤成柱状的γ-Al2O3为载体,用等体积浸制法制备Fe负载量分别为6.0%、8.0%、10.0%、12.0%、14.0%、16.0%的Fe/Al2O3催化剂,研究在400~600℃内对SO2催化还原反应的影响,SO2转化率及硫产率随反应温度的关系曲线分别如图2、图3所示。

图2 催化剂Fe含量对转化率的影响

图3 催化剂Fe含量对产出率的影响

由图2可见,对转化率而言,当温度大于550℃时所有催化剂的转化率都相近,几乎达到100%;当温度小于550℃时几种催化剂对SO2转化率大小顺序大致为:16%>14%>10%>12%>8%>6%。对硫产出率而言,如图3所示,14%Fe/Al2O3催化剂的活性最好。试验还发现,当反应温度为450℃时,14%Fe/Al2O3催化剂的硫产出率最高,此时硫产出率为78.26%,转化率为95.85%。因此,综合考察指标,以产出率为主来衡量催化剂活性优劣,催化剂中金属Fe的最佳含量为14%。

2.2 硫化方法对催化剂活性的影响

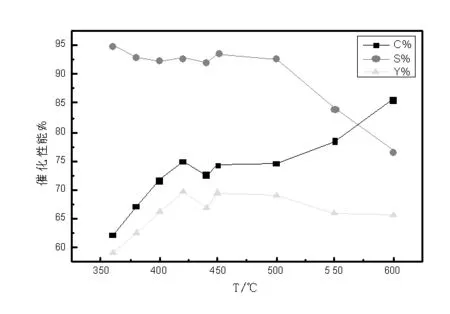

气相硫化是将金属Fe含量为14%的催化剂在400℃经气相硫化1h,再在不同温度条件下进行催化还原。液相硫化是在浸渍催化剂的同时加入一定量的Na2S,再将制得的催化剂在不同温度条件下进行催化还原。气相和液相硫化试验结果分别如图4、图5所示。

图4 气相硫化对反应的影响

图5 液相硫化对反应的影响

从图4、图5的试验结果来看,气相硫化法的硫产出率和转化率相对液相硫化法要好很多,特别是S的产出率,在420℃的气相硫化条件下将近70%,而液相硫化法只有在550℃条件下才能达到58%的最高值。另外,液相硫化法的选择性虽较好,但液相硫化法制作工艺繁琐,且效果不好。因此,总体上来看,气相硫化法制得的催化剂性能较优,也更符合生产要求。

2.3 浸渍工艺对催化剂活性的影响

有研究表明,催化剂的浸渍工艺对其催化性能影响较大,目前常用的浸渍方法有四种。鉴于此,采用以下不同的浸渍方法进行对比试验:

(1)等体积浸渍法:取3g条状A12O3浸渍在充分溶解的Fe(NO3)3·9H2O溶液中,然后于烘箱里在80℃的条件下烘干8h,再在马沸炉里于500℃煅烧3h,待冷却后封装。试验结果如图6所示。

(2)粉末浸渍法:取3g粉末状A12O3浸渍在充分溶解的Fe(NO3)3·9H2O溶液中,然后于烘箱里在80℃的条件下烘干8h,再在马沸炉里于500℃煅烧3h,待冷却后封装。试验结果如图7所示。

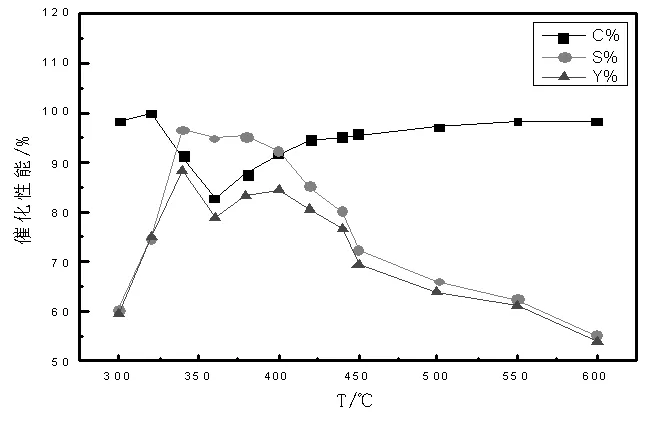

(3)超声波浸渍法:该方法就是在等体积浸渍法的基础上,每浸渍1h就用超声波震荡10min,如此循环直到浸渍完毕。试验结果如图8所示。

(4)微波浸渍法:该方法是在等体积浸渍法的基础上用微波煅烧,每浸渍1h用微波炉煅烧10min,如此循环直至浸渍完毕。试验结果如图9所示。

图6 等体积浸渍法对催化性能的影响

图7 粉末浸渍法对催化性能的影响

图8 超声浸渍法对催化性能的影响

图9 微波浸渍法对催化性能的影响

由图6~图9的试验结果可知,制备方法对催化剂的催化性能影响较大:(1)相对比其他三种方法而言,在小于400℃的较低温度范围内,等体积浸渍法单质硫的产出率最高,可在340℃时达到将近90%;(2)粉末浸渍法制备的催化剂SO2的选择性最好,可以达到100%,但因其转化率和产出率都较低,而且粉末浸渍法相对其他三种方法而言制作工艺繁琐,因此不适合工业生产;(3)微波浸渍法制备的催化剂不仅对SO2的转化率最高,在最优条件下达到近100%,而且单质硫的产出率在370℃时可达到85%,这比常规方法所需的温度低了将近100℃,是一种非常有前途的催化剂制备工艺。

2.4 气相硫化等体积浸渍验证试验

为了验证气相硫化等体积浸渍的试验效果,对催化反应后的单质硫产品进行X衍射分析。试验所用催化剂经气相硫化处理、Fe负载量14%、用等体积浸渍8h制备而成,采用此方法制备的催化剂在450℃下进行催化还原试验,得到的单质S的X衍射图如图10所示。

图10 催化反应制备的单质硫X衍射图

从图10中可以看出,试验产物S的纯度较高,基本不含杂质。这样表明,用水煤气还原SO2为单质硫无论是从成本方面考虑,还是从产品质量方面考虑都具有很大的优势。

3 结论

研究了不同Fe含量催化剂及催化剂制备工艺对水煤气还原二氧化硫的影响因素,得到以下结论:

(1)Fe含量为14%的催化剂最有利于反应进行,当反应温度为450℃时,SO2还原反应的转化率为95.85%,硫产出率为78.26%。

(2)硫化处理有利于提高催化剂的催化活性,且气相硫化效果要明显好于液相硫化,气相硫化法的产出率在420℃的条件下将近70%。

(3)不同的浸渍方法对催化剂的催化活性有很大影响,等体积浸渍法的产出率最高,在340℃将近90%;微波处理法产出率高而且选择性好。