PBO纤维与石英纤维混编增强氰酸酯树脂基复合材料的研究

赵维维,苏 韬,周凯运,轩立新

(中国航空工业集团公司济南特种结构研究所复合材料研究室,山东 济南 250023)

目前,透波复合材料一般使用由玻璃(或石英)纤维增强材料和低介电常数树脂组成的聚合物基复合材料。增强材料中玻璃纤维的介电常数一般为4.0~6.4,主要是拉丝工艺影响,玻璃中添加的碱性金属氧化物抬高了无机纤维介电常数;石英纤维采用高纯度二氧化硅熔融拉丝,具有较低的介电常数为3.78,是目前透波复合材料应用的介电常数最低的无机增强材料。氰酸酯及其改性树脂体系的介电常数为2.6~3.0,是目前国际公认的最理想的透波树脂基体,已在国内外的透波复合材料上获得广泛应用。从树脂分子结构、极性等物理特性上分析,获得介电、力学、耐热、工艺性等综合性能更加优异的基体树脂难度很大。自氰酸酯问世并获得应用以来,新型结构的轻质、高强、低介电树脂一直未有突破性成果。而PBO纤维为代表的有机纤维因具有密度低、介电常数可设计的优点[1-6],为获得透波性能更加优异的功能复合材料提供了重要技术途径。然而,PBO纤维作为增强材料制备的透波/结构复合材料综合力学性能较差,尤其是界面性能很差,限制了其应用[7-12]。石英纤维作为增强材料,因其优异的综合性能已经广泛应用于透波复合材料领域。但是,与PBO纤维的介电常数(3.0~3.5)相比,石英纤维的介电常数比较高,为了进一步降低复合材料的介电常数,提高复合材料的透波性能,同时保持优良的力学性能,本文设计了石英纤维与PBO纤维(55∶45)混合编织,同时采用空气气氛对混编纤维表面进行等离子体处理,对处理后的纤维界面性能进行了分析表征,并对制备的氰酸酯树脂复合材料力学性能进行了测试和分析,研究结果推进了PBO纤维在透波复合材料的工程应用,并针对PBO纤维的下一步研究工作提出了建议。

1 实验部分

1.1 原材料

1#:PBO纤维,兵器工业53所,纤维织物厚度0.2mm;2#:PBO纤维,四川晨光,纤维织物厚度0.2mm;3#:PBO纤维,日本东洋纺,纤维织物厚度0.2mm;4#:PBO纤维与石英纤维混合编织,湖北菲利华,纤维织物厚度0.37mm;改性双酚A型氰酸酯树脂,自制。

1.2 纤维等离子体表面处理

预浸料制备前,纤维采用等离子体处理设备(奥普斯等离子体科技有限公司)进行表面处理,处理工艺参数为400W/10min。等离子体表面处理方法具有时效性,因此,纤维表面等离子体处理后立即制备预浸料。

1.3 复合材料制备

1.3.1 预浸料制备

采用湿法制备预浸料,分别制备PBO纤维增强氰酸酯树脂预浸料和PBO纤维与石英纤维混编纤维增强氰酸酯树脂预浸料;预浸料含胶量按40%控制。

1.3.2 复合材料制备

将制备好的预浸料按照相应尺寸裁剪,然后进行预浸料铺层与室温压实,压实工艺为抽真空至-0.09MPa,压实结束更换辅材后真空袋密封送入热压罐固化。

固化工艺:180℃/4h,抽真空至-0.09MPa以上,然后施加罐压0.3MPa,直至固化结束。

1.4 测试与分析

纤维表面处理,等离子体处理设备;表面微观形貌,扫描电镜SEM;表面接触角测试,接触角测试仪;介电性能测试,矢网法;力学性能采用ASTM标准测试。

2 结果与讨论

2.1 纤维表面性能研究

2.1.1 纤维表面接触角

表1 混编纤维中PBO纤维与水和甘油的接触角

表1为处理前后的混编纤维中PBO纤维分别与水和甘油的接触角,由表1结果可知,处理后的纤维接触角变小,亲水性有大幅度的提高,表面润湿性能得到了改善。等离子处理前,PBO纤维表面非常光滑,质地均匀而有序,几乎没有起伏不平的现象,不易与液体侵润。等离子体处理后,PBO纤维表面变得粗糙,并在纤维表面引入了极性基团以PBO纤维更易与液体浸润。所以纤维接触角变小,亲水性有大幅度的提高,表面润湿性能得到了改善。

2.1.2 纤维表面形貌

图1为用扫描电镜观察到的处理前后混编纤维中PBO纤维的表面形貌,从图1可以看出,表面处理前,PBO纤维表面非常光滑,经等离子体表面处理后,表面物理形貌发生变化,出现了沟槽和凹凸,比表面积增加,粗糙度增加,改善了PBO纤维与树脂基体的界面结合。而且,等离子体处理后,在PBO纤维表面可以引入羟基、羰基或羧基等含氧官能团,这些官能团对于改善PBO纤维表面的浸润性和界面粘接性具有明显作用。与此同时,等离子体处理对纤维损伤较小,不影响复合材料的整体力学性能。

图1 混编纤维中 PBO纤维等离子体表面处理前后的微观形貌

2.2 纤维增强树脂复合材料

2.2.1 复合材料介电性能

树脂基透波复合材料的介电性能主要由两个方面决定,一是增强材料,二是树脂基体。氰酸酯树脂基体目前是介电性能和力学性能综合性能最好的树脂基体。增强材料方面,S-玻璃纤维、D-玻璃纤维、石英纤维等无机纤维因其复合材料具有优良的力学性能、透波性能已经广泛的应用于透波复合材料制件的制造。但是以PBO纤维为代表的有机纤维具有比无机纤维更加优异的介电性能,因此其制备的复合材料介电性能更加优异,透波性能更好,可以更好的提高雷达天线传输效率。

为了实现雷达天线罩等透波复合材料制件更高透波性能指标对材料体系的要求,采用石英纤维与PBO纤维混合编织的纤维织物作为增强材料,制备复合材料。

根据复合材料介电常数对数复合定律:

logε=Vf×logεf+Vr×logεr

(1)

其中:εf为增强纤维的介电常数;

Vf为增强纤维的体积分数;

εr为树脂的介电常数;

Vr为树脂的体积分数;

Vf+Vr=1。

已知石英纤维的介电常数为3.78,PBO纤维的介电常数在3.0~3.5之间,改性氰酸酯树脂的介电常数为2.8,为使复合材料体系具有较优的力学性能,体系中纤维的体积含量一般控制在40%~60%,为实现复合材料介电常数3.2的目标,根据式(1)计算得到混合编织纤维织物的介电常数,其对应的PBO纤维和石英纤维的体积占比相应也可以计算,理论计算结果见表2。

表2 复合纤维介电常数与体积比对应关系

本文按照PBO纤维(介电3.5)∶石英纤维(体积比)=45∶55的比例对PBO纤维和石英纤维进行了混合编织,等离子体表面处理后制备的复合材料介电性能见表3。

表3 PBO纤维和PBO纤维与石英纤维混编织物增强树脂基复合材料介电性能

注:复合材料理论含胶量为40%

从表3可以看出,国内PBO纤维具有更低的介电性能,PBO纤维与石英纤维混编织物增强复合材料的介电常数为3.26,与表2理论计算对比,PBO纤维的介电常数应为3.5,因此,为了实现复合材料更低的介电性能,应进一步降低PBO纤维的介电常数。

2.2.2 复合材料力学性能及分析

分别对PBO纤维和PBO纤维与石英纤维混编织物进行等离子体处理后增强氰酸酯树脂复合材料的力学性能进行了测试,测试结果见表4。

表4 PBO纤维和PBO纤维与石英纤维混编织物增强氰酸酯树脂复合材料力学性能

注:复合材料理论含胶量为40%

从表4可以看出,国内外PBO纤维增强树脂基复合材料的典型力学性能相当。与纯PBO纤维增强氰酸酯树脂复合材料相比,PBO纤维与石英纤维混编织物增强氰酸酯树脂复合材料的弯曲强度提高了62%,层间剪切强度提高了231%,复合材料力学性能大幅度提高。

本文进一步研究了PBO纤维与石英纤维混编织物增强氰酸酯树脂复合材料的拉伸性能和压缩性能,见表5。可以看出,复合材料具有良好的拉伸性能,且其断裂伸长率达到了4.35%,具有较好的韧性,但是复合材料的压缩强度较低。

表5 PBO纤维/石英混编织物增强氰酸酯树脂复合材料的力学性能

注:复合材料理论含胶量为40%。

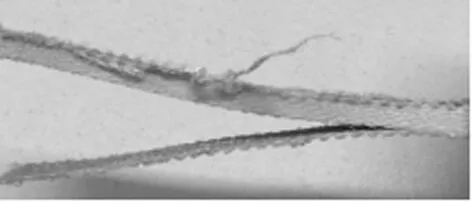

界面作为复合材料中的重要组成部分,对复合材料宏观力学性能及破坏模式有着不可忽视的影响。层间剪切强度是纤维增强树脂基复合材料的一个重要的力学性能,纤维的表面形貌、表面处理技术、纤维与基体树脂的相互匹配情况都会影响纤维增强体与树脂基体之间的界面性能。本文研究的PBO纤维与石英纤维混合编织后增强氰酸酯树脂复合材料的层间剪切强度有了大幅度提高,但是复合材料弯曲和压缩破坏模式仍旧以层间破坏模式(界面破坏)为主,见图2和图3。复合材料发生层间破坏时,纤维被拉出树脂基体,使得纤维和树脂基体界面结合出现空隙,进而发生破坏,这不仅影响复合材料层间的应力分布情况,阻断了纤维与树脂基体界面以及树脂基体本身的应力传递,而且促进了裂纹沿空隙延伸,从而使得复合材料表现出低的压缩性能和弯曲性能。因此,应进一步提高复合材料的界面性能,从而提高复合材料的其他宏观力学性能。

图2 复合材料弯曲破坏

图3 复合材料压缩破坏

3 结论

采用PBO纤维与石英纤维混编后制备的复合材料具有优异的综合性能,其介电常数为3.26,拉伸强度达到484MPa,层间剪切强度30MPa,弯曲强度为219MPa,较纯PBO纤维增强氰酸酯树脂复合材料的性能有了大幅度提高,加快了PBO纤维复合材料在透波领域的工程化应用步伐,具有重要的研究意义。

针对PBO纤维的的进一步应用推广,建议开展以下研究:

研制适用于PBO纤维的表面处理剂和上浆剂,可以使得PBO增强树脂基复合材料的界面结合力有质的飞跃;

作为透波复合材料,PBO纤维增强树脂复合材料的优势不够明显,建议从分子结构设计出发,进一步降低PBO纤维的介电常数,从而使制备的复合材料具有更低的介电性能,更好的传输效率。