1.0 Mt/a汽柴油加氢精制装置扩能改造设计

艾 明

(安徽华东化工医药工程有限责任公司上海分公司,上海 201315)

我国炼油能力在新中国成立初期只有17万吨/年,1983年突破1亿吨/年[1]。改革开放之后,炼油行业发展步伐加快,截至2017年底,炼油能力已经达到7.72亿吨/年,居世界第二位[2]。2012-2017年,地方炼油企业产能从1.67亿吨/年增至2.6亿吨/年,年均增长9%,从占比全国炼油能力的23.2%增至31.7%[3]。目前,中国石化、中国石油等央企仍是我国炼油行业的主要力量[4]。但近年地方炼厂快速发展,市场份额明显提高,实力和影响力正逐渐增强,已是国内炼油工业重要的组成部分,炼油行业显现出多元化发展的趋势[4]。

地方炼油企业也存在多而不强、布局分散、单体规模小、一体化程度低、产业链短、产品雷同等问题[3],清洁柴油燃料升级步伐加快,企业面临的市场竞争日益激烈[5],地方炼油企业生存压力相对较大;装置怎样在已有的加工规模下,以最小的代价,挖掘其加工潜能,是很多民营炼油厂都在思考的问题。本文分析总结了1.0 Mt/a汽柴油加氢精制装置扩能改造的基本情况,对原装置工艺参数及主要设备进行详细分析总结,供拥有类似装置的炼油厂参考借鉴,以提高其市场竞争力。

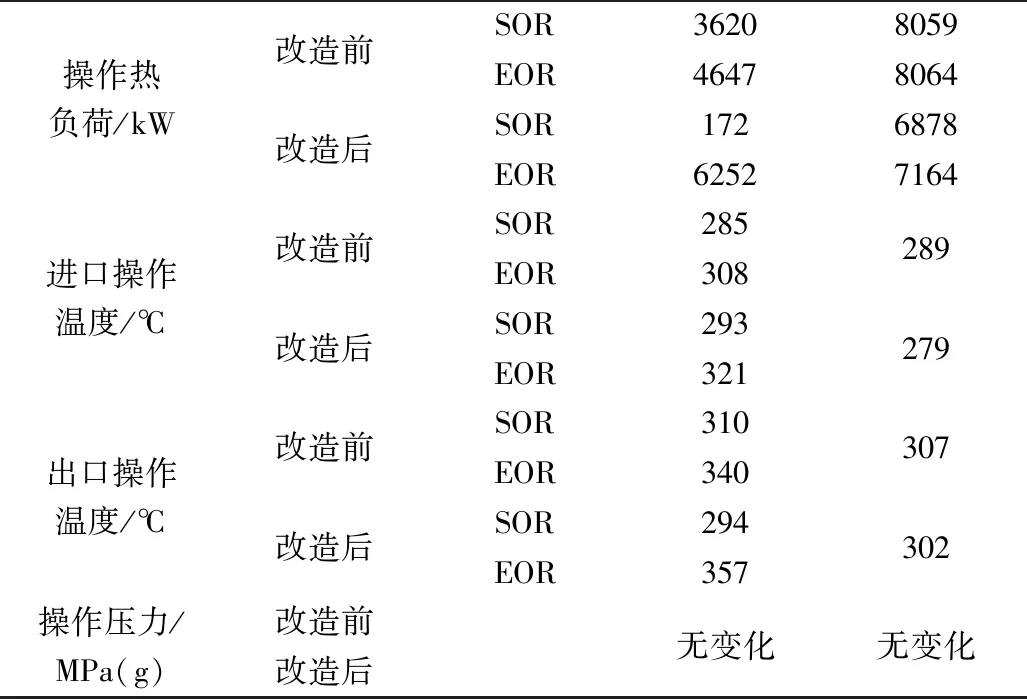

文中出现的SOR表示装置运行初期数据,EOR表示装置运行末期数据。

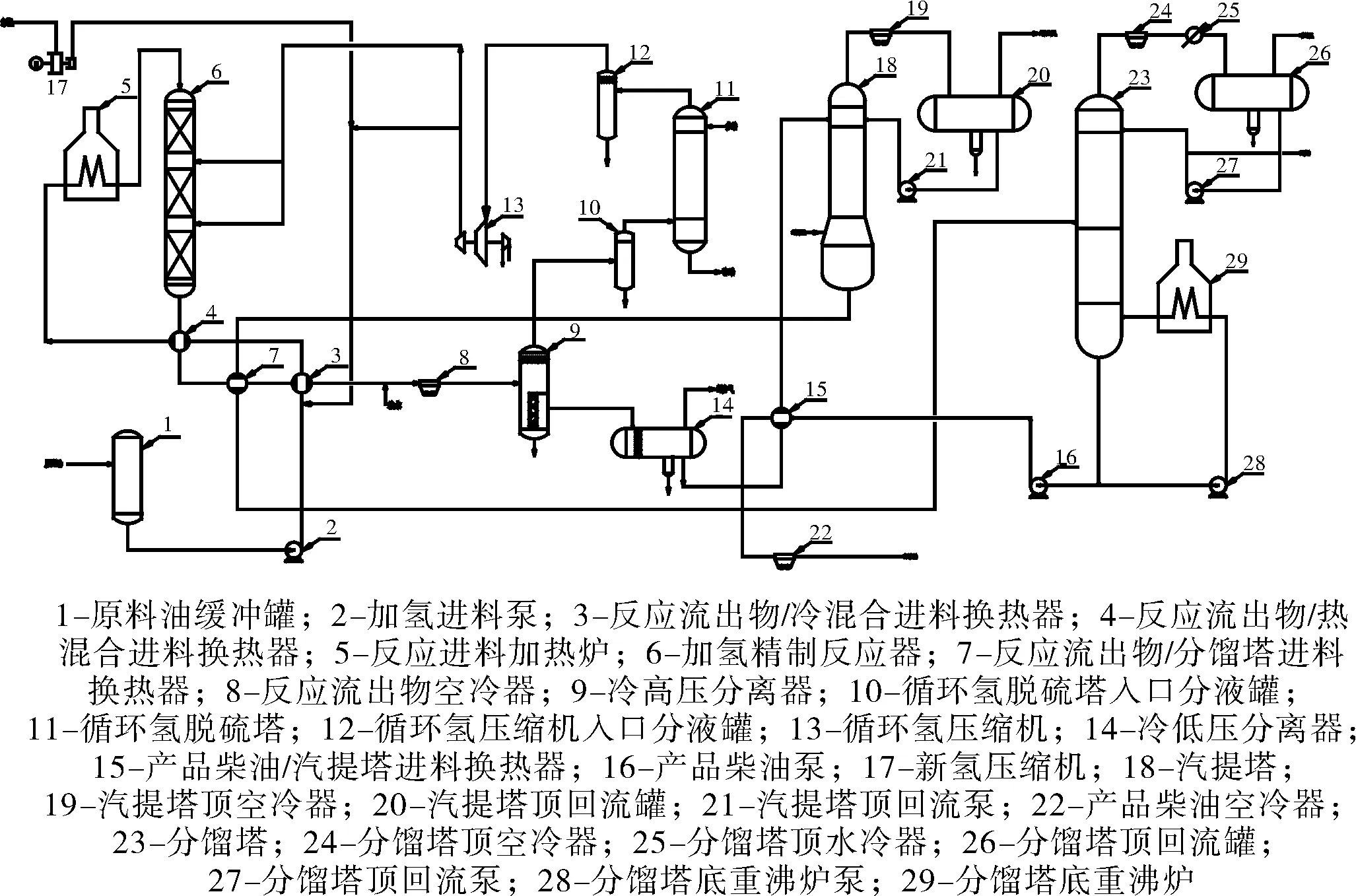

装置工艺原则流程示意图,详见图1。

1 扩能改造设计的基础情况

1.1 装置工艺流程

图1 汽柴油加氢精制装置工艺流程示意图Fig.1 Process flow diagram of gasoline and diesel hydrofining unit

1.2 改造设计前后原料油情况

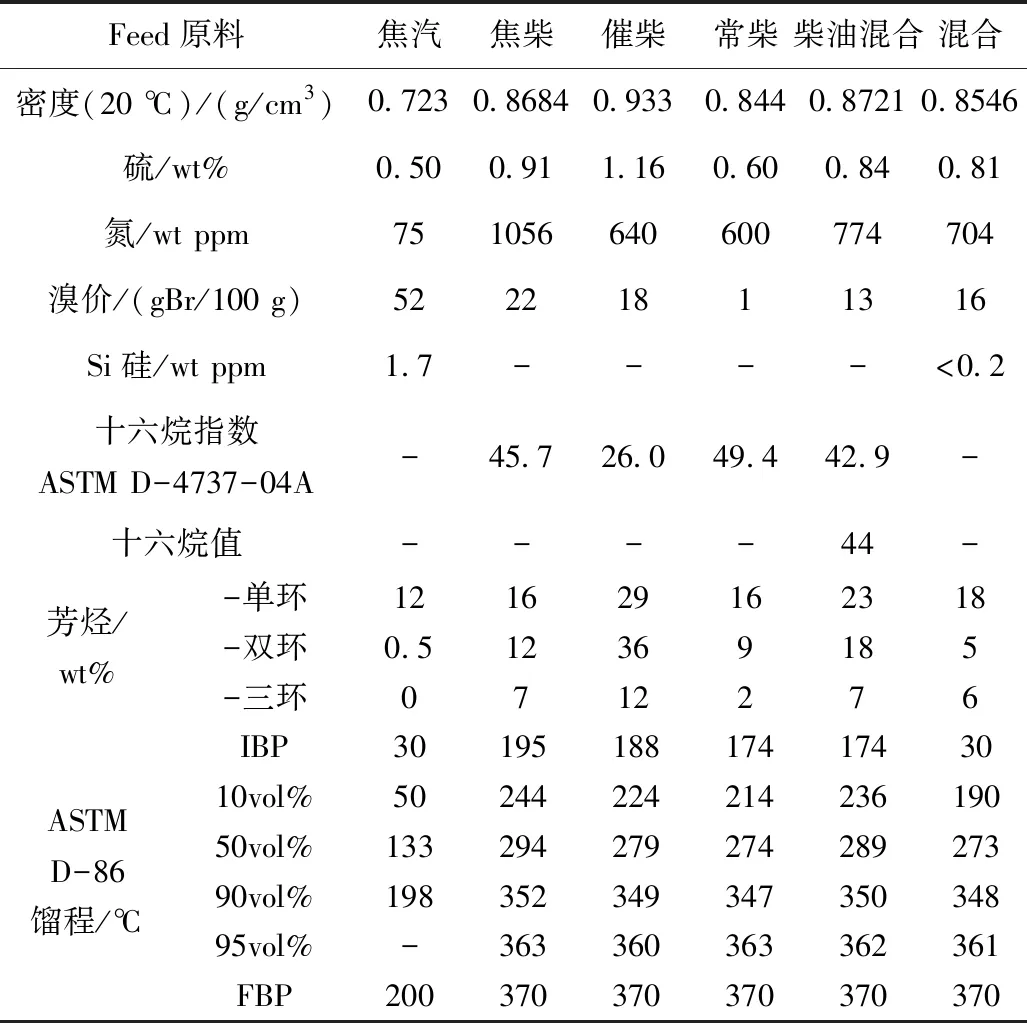

装置的加工原料油分别为焦化汽油、焦化柴油、催化柴油和常压柴油组成,改造前后均为这四种油品,详细性质见表1,仅加工处理总量和加工比例发生变化,改造前后四种原料油的加工比例见表2。

表1 原料油性质Table 1 Feed properties

表2 进料比例Table 2 Feed ratio

从表2中可以看出,改造后的焦化石脑油加工比例减小,三种柴油加工总比例增加,其中催化柴油比例降低;原料油的总加工量增加20万吨/年。

1.3 改造设计前后的产品质量标准

在满足设计操作条件下生产时,所生产的产品质量满足:加氢后石脑油硫含量小于5 mg/kg;加氢精制柴油符合硫含量小于10 mg/kg,其中加氢精制柴油主要的S、十六烷值、多环芳烃指标满足GB-19147-2016,车用柴油(V)中的要求[6],改造设计前后的产品质量指标无明显变化。

2 扩能改造设计工艺核算数据

2.1 改造设计前后主要工艺参数

表3 主要工艺参数Table 3 Main process parameters

2.2 工艺模拟核算物料平衡及热量平衡结果

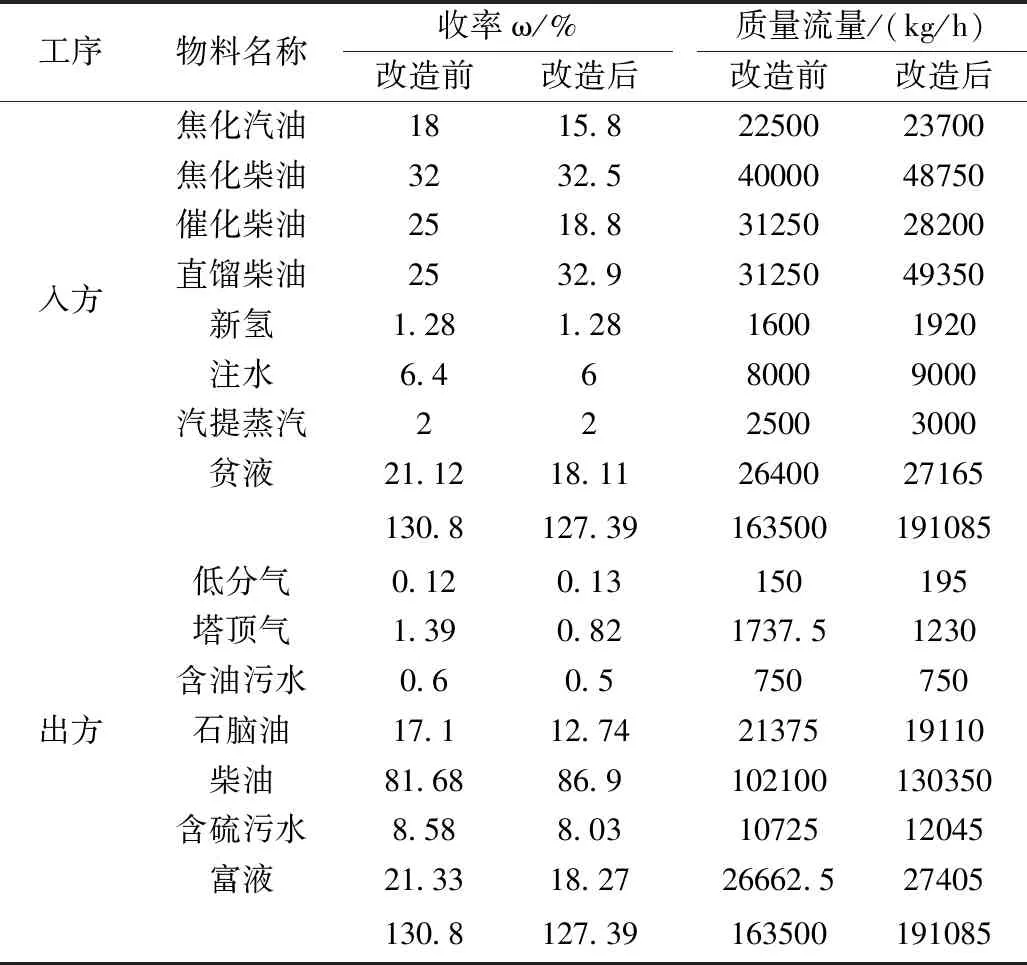

采用PRO/Ⅱ流程模拟软件,对装置的全流程进行模拟,核算物料平衡和热量平衡;改造前后的物料平衡数据见表4,热量平衡数据见表5、表6。

表4 物料平衡数据Table 4 Material balance date

表5 加热炉工艺参数Table 5 Process parameters of furnace

续表5

注:反应进料加热炉的热负荷受加氢反应器出口与入口的温差影响很大,根据表3中的工艺数据,改造前,SOR工况下加氢反应器出口与入口的温差为:370-310=60 ℃,EOR工况下加氢反应器出口与入口的温差为:390-340=50 ℃;改造后,SOR工况下加氢反应器出口与入口的温差为:377-294=83 ℃,EOR工况下加氢反应器出口与入口的温差为:404-357=47 ℃;通过热量平衡核算,反应加热炉在改造后初期,出口与入口的温差为:293-285=9 ℃,热负荷仅为172 kW。

表6 主要空冷器负荷数据Table 6 Load data of main air cooler

注:根据表4中石脑油的流量指标,扩能改造后石脑油流量减小,故分馏塔顶空冷器热负荷减小,其余热负荷数据基本按扩能比例增加。

3 扩能改造的具体分析及改造措施

3.1 主要设备核算分析

加氢进料泵:根据表3中的工艺参数,加氢进料泵流量在改造后由151.3 m3/h提高到181.1 m3/h,经核实原加氢进料泵采用的是嘉利特荏原泵业有限公司的TDF200-125×10型号的机泵,该泵的额定流量为181.6 m3/h,满足扩能改造后的工艺要求。

加氢反应器:原装置设置1台加氢反应器,依据加氢催化剂专利商提供的催化剂数据包的数据,加氢反应器催化剂装填量在改造后由96.3 m3提高到101.22 m3,主催化剂增加了101.22-96.3=4.92 m3;因加氢反应器的制造周期长,且主加氢催化剂增量不大,经与催化剂专利商、业主单位共同协商,将原加氢反应器底部封头部分瓷球减少,以满足主催化剂的装填空间,故加氢反应无需改造。

压缩机:循环气压缩机采用的是沈阳鼓风机集团有限公司制造的离心式压缩机,型号为BCL409/A,额定流量为80000 Nm3/h,满足扩能改造设计要求;

新氢压缩机采用的是无锡压缩机股份有限公司的往复式两级压缩机机,机型为DW-15.65/23-97-X,额定流量为19400 Nm3/h,不能满足改造后21516 Nm3/h的要求,需要改造。

加热炉:根据表5中的工艺核算数据,两台加热炉满足扩能改造设计要求;

空冷器:根据表6中的工艺核算数据,经HTRI软件模拟计算得出,反应流出物空冷器、汽提塔顶空冷器、精制柴油空冷器冷却面积不够,均不能满足扩能改造工艺要求;

产品柴油泵:根据表3中的工艺核算数据,产品柴油泵体积流量由184.2 m3/h增加至218.1 m3/h,不能满足扩能改造设计要求。

3.2 设备的改造措施

压缩机:新氢压缩机扩能改造后,氢气量增加:21516-19400=2116 Nm3/h,在原额定量的基础上增加了10.91%,通过与压缩机专利商协商,将新氢机一级入口压力从2.3 MPa(G)提高至2.48 MPa(G),且需要将一级与二级之间的水冷器换热面积相应增加可以满足扩能改造后工艺要求。

空冷器:反应流出物空冷器原冷后设计操作温度为45 ℃,扩能后如不增加空冷冷却面积,则空冷冷后温度为58 ℃;改造措施是在其后增一台BEU1000-8.6/1.0-353-6/19-2I水冷器,可满足设计要求;

汽提塔顶空冷器原设备规格为4片GP9×3-4-128-1.6S-23.4/DR-II的管束,改造措施是将4片管束更换为GP9×3-6-193-1.6S-23.4/DR-II,增加管排数提高空冷器面积,可满足设计要求;

产品柴油空冷器原冷后设计操作温度为45 ℃,扩能后如不增加空冷冷却面积,则空冷冷后温度为55 ℃;改造措施是在其后增一台BEU800-2.5/2.5-260-6/19-2I水冷器,可满足设计要求;

产品柴油泵:更换泵的叶轮及配套电机,可满足设计要求;

4 扩能改造设计的延伸探索

将1.0 Mt/a汽柴油加氢精制装置扩能改造至1.5 Mt/a作了探索核算,得出初步改造思路:

(1)加氢进料泵增加1台,做到2开1备,满足进料流量;

(2)增加1台加氢反应器满足加氢催化剂最大空速要求;

(3)2台加热炉可以不作改造满足扩能要求;

(4)循环氢压缩机气量,采用高效加氢精制催化剂,满足催化剂的最小氢油比,可以不作改造;新氢压缩机需要增加1台小型压缩机满足氢耗要求;

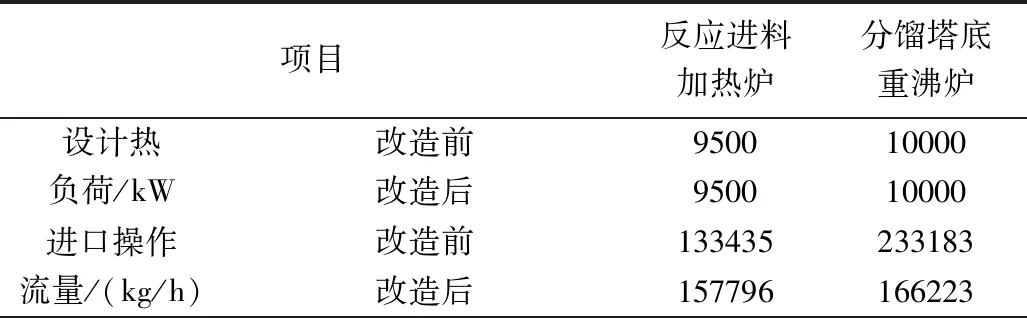

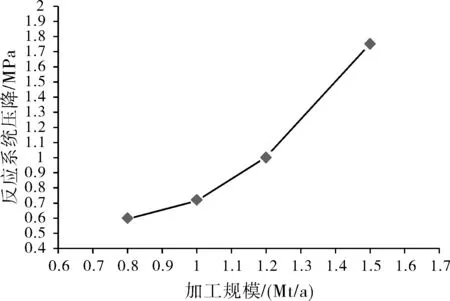

图2 反应系统压降与加工规模的曲线图Fig.2 Curve diagram of pressure drop of reaction system and processing scale

(5)汽提塔、产品分馏塔塔体可以不用更换,塔盘内件需要更换,增加塔盘开孔率及降液管面积,以提高塔盘汽液负荷处理能力;

(6)相关转动设备科考虑更换叶轮及配套电机,部分相关仪表调节阀需要更换;

(7)反应系统压降探索:在保持加氢反应器入口氢油比不变的前提下,分别核算从0.8 Mt/a、1.0 Mt/a、1.2 Mt/a、1.5 Mt/a三种加工规模数据,并结合0.8 Mt/a、1.0 Mt/a、1.2 Mt/a规模的实际生产数据,得出图2的趋势。

从图2中可知,装置加工能力从0.8 Mt/a→1.0 Mt/a→1.2 Mt/a→1.5 Mt/a,反应系统压降增幅在增加,在1.5 Mt/a加工量时,系统压降为1.75 MPa,比原装置反应系统设计压降1.7 MPa略高,可通过降低进入反应器入口混合氢量,氢油比参数卡边操作,可满足设计压降要求。

根据(1)~(7)的探索性核算分析,1.0 Mt/a汽柴油加氢精制装置扩能改造至1.5 Mt/a,需要增加和改造的设备较多,但从工程设计角度上是可行性的。

5 结 语

1.0 Mt/a汽柴油加氢精制装置扩能改造至1.2 Mt/a,通过装置原料性质及加工比例分析对比、装置物料平衡和热量平衡核算、主要工艺参数对比和主要设备的核算,得出如下结论:

(1)增加和改造的设备较少,且产品质量可达到GB-19147-2016,车用柴油(V)中的要求[6];

(2)改造或更换机泵来解决物料平衡问题;

(3)增加换热器和空冷器解决热量平衡问题;

(4)探索性分析了装置扩能改造至1.5 Mt/a在工程设计上是可行的。