TOX铆接夹具在模块化建筑箱体墙板中的设计运用

吴 剑

(优必(上海)建筑科技有限公司,上海 201201)

在机械制造业中,夹具的设计和使用对零部件的生产具有非常重要的意义。零部件以及产品的加工过程常需要各种夹具来辅助完成,以达到保证和稳定质量、减少人为因素干扰、改善劳动条件、提高生产率和促进文明生产的目的[1-3]。无铆钉铆接技术简称TOX铆接,是金属板连接技术下的一种新型技术。对比传统焊接工艺,TOX铆接具有无材料撕裂损伤、无应力集中点、动态疲劳强度好、不破坏表面层等诸多优势,同时兼有经济环保、操作简单、易于实现自动化等特点[4]。

本文旨在设计一款模块箱体墙板专用TOX铆接夹具,对于装夹墙面钣金等不易装夹的零件,进行铆接作业,从而达到提高生产效率、维护拆卸简单、后期循环使用等目的。

1 设计思路与流程

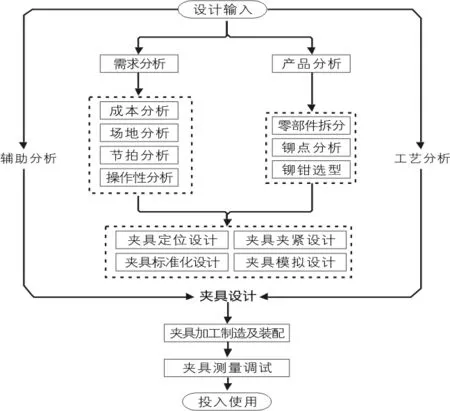

钢结构模块化建筑箱体的TOX铆接墙体项目为海外钢结构模块化箱体样板房项目,考虑到体量小、时间紧、品质高等综合因素,因此TOX铆接夹具在设计时应符合项目总体要求,即缩短设计周期,降低工装成本,保证铆接质量,易于拆卸分离,可用于后期量产。综合考虑后采用半自动装夹形式,集成通用或专用标准夹具零件,设计一款功能精简实用的柔性TOX铆接夹具。TOX铆接夹具设计流程如图1所示。

图1 TOX铆接夹具设计流程

2 产品分析与需求分析

2.1 产品分析

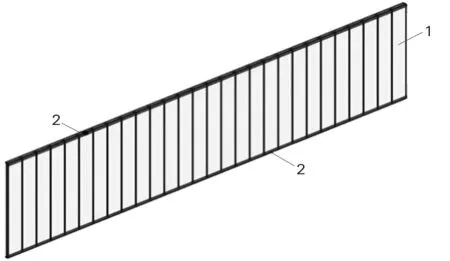

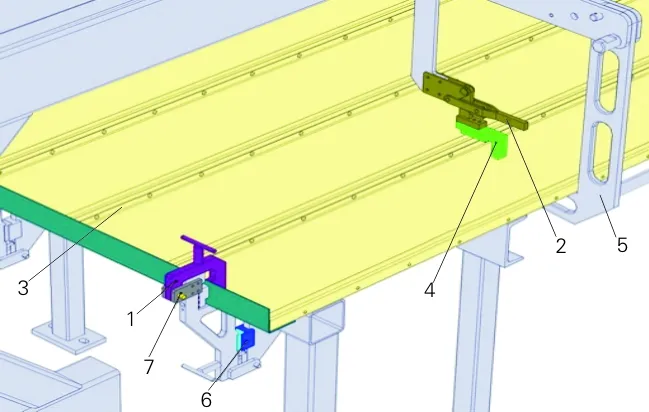

箱体左右侧墙板部件均由多片镀锌C型冷弯内卷边槽钢与上下端封边L型冷弯等边角钢彼此TOX铆接拼合而成。整体尺寸长为9.8 m,高为2.9 m,外形尺寸较大。项目箱体右侧墙板部件如图2所示。

1—C型冷弯内卷边槽钢;2—封边L型冷弯等边角钢。

2.2 需求辅助分析

环境、场地、设备、供给、作业、节拍、成本等要素对夹具设计同样起着制约作用。

1)场地影响。固定铆接钳体移动工件和固定工件移动铆接钳体的2种夹具设计方案均是初期设计需要充分研究的。因前者的占地面积接近于后者的2倍,故最终选择后者方案。

2)设备限制。在安装固定时一般情况下会将铆接设备固定于夹具附近的地面上。由于墙板部件外形尺寸较大,铆钳作业范围无法覆盖,且较长距离气压损失会引起铆点质量不稳定,所以设计时可以充分利用高度空间,采用铆接设备置于工件上部的辅助滑动平台上随动放件铆接的设计方案。

3)节拍分析。镀锌C型冷弯内卷边槽钢之间的铆点密集,而两侧与封边L型冷弯等边角钢间的铆点稀疏。设计配置2台X型钳体及1台C型钳体,合理分配对应操作人员数量,以满足节拍匹配的产能效率需求。

4)成本理念。在夹具定位夹紧的设计过程中,严禁过剩设计。适当预留强度余量,合理放置夹紧器数量,对承接支座、滑动平台等功能弱、耗损高的夹具周边部件使用Q235标准型钢简易焊接制成。

3 工艺分析

工艺作为极为重要的设计输入要素之一,在夹具设计前,必须进行细致地分析审查,编制工艺方案和工艺文件。夹具工装是实施工艺的装备,其工艺性必须予以满足。

1)合理拆分零部件。将此墙板工件拆分成全零件层级的C型冷弯内卷边槽钢零件,上封边L型冷弯等边角钢和下封边L型冷弯等边角钢零件,共计3种。

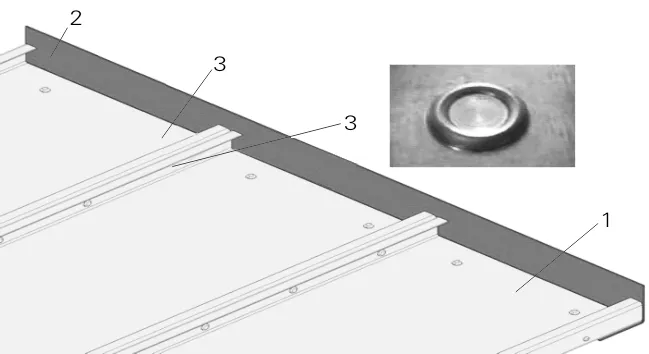

2)铆点工艺。3种零件之间使用TOX无铆钉铆接形式固定,墙板零件铆接如图3所示。

1—C型冷弯内卷边槽钢;2—封边L型冷弯等边角钢; 3—TOX 铆接点。

3)铆接及钳体。选购钳体供应商的标准系列产品并不能满足作业要求,因此需定制非标钳体。C型冷弯内卷边槽钢零件间的铆接选用X型铆钳,封边L型冷弯等边角钢与其铆接选用C型钳体。

4 夹具关键结构设计

此项目墙板零件均为辊压成型的薄壁钣金件,其铆接夹具的设计质量直接关系到整个产品的制造偏差。薄板铆接夹具与通用机加工夹具存在显著差别,它不仅要满足精确定位的要求,还要充分考虑到薄板件存在刚度小、易变形、制造偏差较大等特征。

4.1 夹具定位设计

夹具设计中最重要的部分是定位元件设计,设计时大多采用6点定位,即“3-2-1”定位原理。对于薄板冲压件,定位夹具除了具备限制零件刚体运动的基本功能外,还必须能够限制过多的工件变形[5]。

此项目夹具定位设计既利用了零件之间确定的相互位置关系作为某些基面上的定位支承,又采用了较为成熟的薄板钣金夹具设计“N-2-1”定位原理,即主基准面上的定位点数≥3以限制零件刚体运动和自重等方面的变形量[5]。墙板主体零件C型冷弯内卷边槽钢跨度长,挠度大,仅靠位于两侧的定位点明显定位不足,应在中部区域增加型面定位。同时,考虑不影响铆接和装卸的正常作业,制成可翻转的挡块定位器。铆接夹具定位如图4所示。

1—中部型面定位;2—两侧型面定位; 3—可翻转挡块定位器;4—挡块。

4.2 铆接夹具夹紧设计

4.2.1夹紧装置设计

夹紧装置是夹具组成中最重要、最核心的部分[6]。通过夹紧装置将工件夹紧,以实现工件在定位件上所占有的规定位置在铆接过程中保持不变,保证工件的定位基准与夹具上的定位表面可靠地接触,阻止铆接过程中发生移动和变形[5]。

铆接夹具夹紧装置如图5所示。设计时应将工件的夹紧方式同选择的定位方式一起考虑,构造简单、维护方便、适合小批量生产的手动夹紧方式可作为此项目铆接夹具夹紧方案的首选。墙板C型冷弯内卷边槽钢零件折弯贴合处使用若干个标准GH 51000系列挤压式夹钳对向夹紧,在中间大跨度区域的滑动平台托臂承接定位面处对应放置标准GH701系列快速夹钳垂直夹紧,在上述两侧均布的非标挡块定位器上增加可翻转开合的二级手动螺旋夹紧器并施以夹紧力[6]。

1—二级手动螺旋夹紧器;2—快速夹钳;3—挤压式夹钳夹紧点;4—压紧块;5—滑动平台托臂;6—限位块;7—耳板及标准销轴。

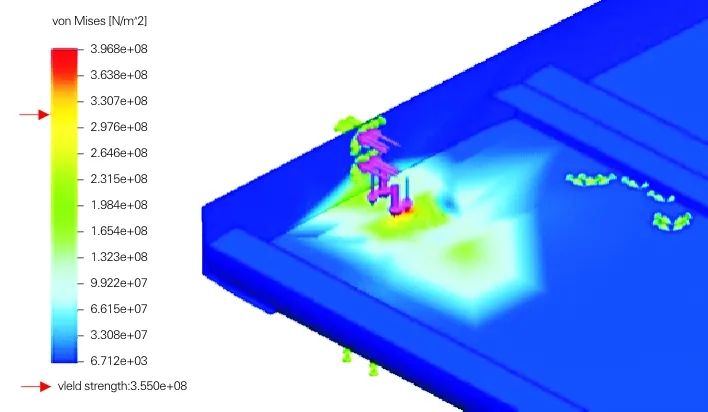

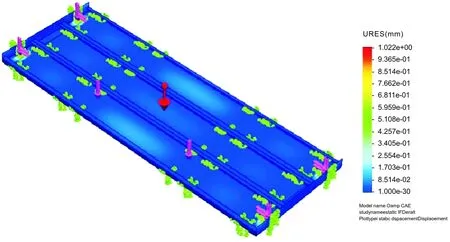

4.2.2夹紧应力分析校核

在夹紧装置三维零部件设计完成后可直接利用此数模无缝转接并进行对应的CAE有限元分析校核,验证夹紧器数量和区域布置是否合理、夹具支撑是否可靠牢固等。当进行左右两侧施铆作业时,铆接引起作用力Fh与夹紧力Fj和重力G方向相反,垂直于主定位面,此时所需夹紧力Fj最小;当进行面板间施铆作业时,铆接引起作用力Fh与主定位面平行,此时需要较大的夹紧力Fj,使摩擦力能克服Fj,即夹紧力必须满足式(1)要求[5]:

Fj≥Fh/f-G

(1)

式(1)中,Fj为夹紧力;Fh为铆接作用力;G为重力;f为摩擦系数,与表面粗糙度有关。

定制非标C型或X型钳体通过自冲凸凹模共同成型铆点,其铆接引起作用力Fh可视为无影响。因此,夹紧力Fj必须大于工件重力G。两侧M8手柄螺旋夹紧器直接通过压臂作用于墙体钣金板面,大小约为3 000 N;中部标准挤压夹钳输出许用夹紧力Fj约为2 000 N,单片面板重力约250 N。加载整体重力载荷进行有限元应力分析,得到墙板夹紧力有限元分析云图如图6所示。由图6可以看出采用多点支撑、均布夹紧的设计方案是合理有效的。

(a) 范式等效应力云图

(b) 位移云图

4.3 夹具标准化设计

在铆接夹具方案明确后应该充分考虑此专用夹具中的标准化设计,对于优化成本、简化结构、减少错漏、加快设计速度、减少重复劳动等方面大有裨益。

除已经使用上的大力钳、快速钳等夹钳标准夹具零件之外,在手动夹紧机构中,也大量配合使用汽车焊装夹具中较为普遍的行业标准零件,如耳板、压紧手柄、限位块、调整垫片等[7]。

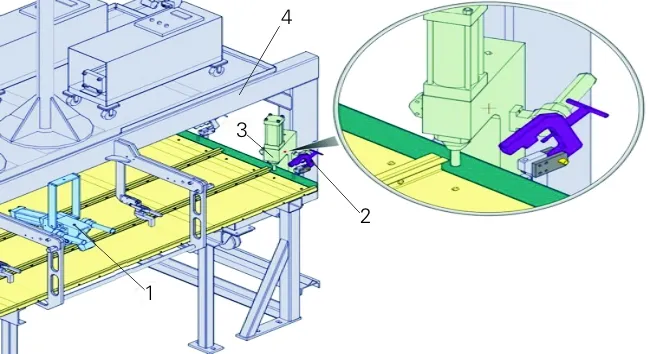

4.4 夹具模拟设计

模拟设计属于铆接夹具方案设计的验证环节。项目中使用了3D软件的仿真模块来对一些关键步骤进行分析校核,包括夹紧单元的定位、开合、夹紧、翻转,铆钳施铆的操作性,辅助滑动平台随动铆接等。通过模拟仿真可以进行灵活修改,实时更新设计方案,避免出现零部件干涉等设计漏洞,节省了现场反复修改的巨大成本。铆接夹具仿真模拟设计如图7所示。

1—X型铆钳施铆;2—夹紧单元开合;3—C型铆钳施铆;4—辅助滑动平台随动铆接。

5 夹具制造装配与测量

保证铆接夹具的制造精度是非常关键的一个环节。设计输出至非标夹具零件加工完成,将其与标准夹具零件进行装配,之后外协三坐标测量仪进行夹具现场校准及精度检测、反馈调试,调整至可试车工况。

6 结束语

设计过程以灵活、通用为主要设计思想,结合实用性、经济性、可靠性原则,突出工装夹具设计质量对生产效率、加工成本、产品质量以及生产安全的直接影响。经过仿真模拟验证,TOX铆接夹具设计方案能满足该项目箱体墙板TOX铆接的需要,为后续产品的工装设计与研究提供经验,还可将其使用范围进一步延伸至建筑领域。