逆向思维创新设计解决螺纹注塑盖模具烧伤问题

文/嘉亨家化股份有限公司 许聪艳,陈钦江

引言

为了从实质上解决铰牙芯轴一直以来易损伤的问题,从而有效地提高模具和产品质量,就必须通过模具结构设计上的持续创新,才能有效避免传统模具结构带来的弊病!如何避免传统设计等带来的老毛病,是需要模具设计者从根本上提高创新设计意识,况且勇于创新的精神在全球工业已然普及,所以专业可靠的模具设计与制造精度[1],才是日化塑包工业发展的重要保障。然而,因为传统模具设计思想深度和创新意识水平的局限,尽管现今加工设备和精度已经大大提高,但是我国在塑料模设计水平和制造技术上,与发达国家和地区的差距依然很大[2],问题依然长期存在,由此引起的综合成本仍然居高不下。

一、日化塑包内螺纹盖注塑模具技术及设计人员现状

(一)模具设计与制造现状,持续技术创新匮乏(器---模具设计与制造问题)

在我国现有的大多数日化塑包注塑模具制造商,对于带螺纹制品脱模机构基本上三种主要技术结构[3]:一是强制脱螺纹,即采用三板模结构,产品脱模时推板强制机械顶出盖螺纹。模具制造简单快捷,成本低,但产品的内螺纹因强脱时,不定性综合塑性变形,内螺纹深度和形状会因此而变形,从而影响产品整体外观和功能,即与瓶口外螺纹配合精度差,引起螺纹相互旋合功能不稳定,如滑牙、开合扭矩大小不均等日常问题,此类结构主要应用于普通功能要求的产品包装;二是盖螺纹内部为局部等分的断牙,产品脱模时通过盖型芯内部的八字型斜顶件顶出,同步向盖中心横向抽芯,完成盖内部螺纹成型,但因盖内内缩式斜滑块活动空间占用[4],而难于布置充足合理的模具冷切水路,所以产品盖整体易变形且内残留合模线,模具制造和产品生产周期也会加长,模具结构和加工精度要求也高,整体性价比并非合理,此类结构主要应用于外观要求不高的产品包装;三是采用传统的齿轮组带动铰牙芯轴自转铰牙旋出,同步止转(芯套)推板机械顶出盖,使塑件脱出螺纹[5],属于常用的传统模具设计结构。然而,因自转铰牙芯轴一开始旋转时,就不可避免同时与止转(芯套)推板圆周摩擦,时间一长就很容易因此发热烧伤彼此。虽然现在的加工精度可以尽可能保证同心度和间隙配合精度,同时选用高硬度高耐磨钢材,并做有效的表面TD覆层处理[6],但这些改进的有效方式皆以较高制造成本与较长生产周期为代价。此类模具结构设计及应用最广泛,需要根据产品质量标准等级来定义模具制造成本和精度。

目前日化塑包对内螺纹盖多腔模具设计大致离不开以上三种结构,值得一提的是,现今智能模具整体发展需求之一:多腔模具的创新研发制造,在上述的三种传统模具结构里,当模具腔数大于16腔时,问题将会被放大,弊大于利更为明显,而制造成本也是受影响的主要因素之一。目前紧要任务就是改变模具行业对人才与思维“不变求稳”、“省钱省时”、“拿来主义”的传统心态,这也是日化塑包模具行业技术创新匮乏的现状。

(二)人员创新意识不足,团队传帮带传承不够(人---传统思维与心态问题)

在目前的模具工业发展大趋势下,国内模具设计团队建设体制和专业人才培养思维模式,大多数为教条形式和拿来主义。所谓教条形式就是高校培养教条式人才,据于理论和书本的内容,结合现场和模具师傅的经验,照搬课本理论依模具师傅经验主义依样画葫芦,不断地在理论与实践中总结经验,历经失败改进,改进再失败,还差一点再次改进等循环过程,遵循自我学习和实践总结,就是专业学习书本也是多年不变,模具师傅凭经验也无科学支撑,终于专业有所小成,自然成长为所谓的“模具二代”;而所谓拿来主义,则主要借鉴国内外已然存在的,看得见摸得着的模具及资料和设计结构,通过各种方式模仿、学习、消化、拷贝所见之物,然后利用现有市场制造条件和能力,集中人力与精力“高仿”,没有自己原创的东西,很大部分是“中国式COPY”。这两种传统的学习模式和人为思维,都居于公司发展生存为第一要素,在现今市场经济的压力下,以期“短、平、快”产生经济效益。因为此类教育综合学习成本低,整体制造周期短,但始终没有自己的核心技术和研发团队,缺乏在学习消化的基础上,进一步研发创新优化,形成一套符合自身条件的新型模具科学理论和认证。每一个模具人都应该明白:模具是一门工业技术科学,而非短期经济投资行为。

另外说明的是,智能模具整体发展需求之二:专业人才培养,即先进的模具设计团队的专业人才培养。真正技术创新是“人”思维的改变,所谓“不破不立”、“否定才能成长”,只有创新才是维系发展的前提,也只有创新才能培养真正的人才梯队。改变传统的人才培养方式,有计划、有目标地培养创新思维,并建立系统性、规范性的创新团队。没有持续创新就没有永续升值,永远不要存在思想误区,这样的思维是一条死胡同,终将无路可走。

二、创新思维逆向分析与实际问题解决方法

(一)培养逆向创新思维人才与团队

每个从事模具设计的人才与团队,其技术成长的实践历程,从拷贝型到追赶型到原创型等三个学习阶段,历经专业化到职业化的成长道路,说明了心路成长的学习进程基本是从原始复制到持续创新。但如何从惯性舒适区,质的变化为新的创造者呢,一是依靠带路人即师傅型的传帮带,二是自己成为自己领路人的自我成长。凡事换个角度思考,本质是为了寻找“新”,目标是创造“新的价值”,在正常的学习思维里,逆向式反向思维,常常会带来质的变化,而质的变化就是有效解决问题的前提。所以提倡逆向思维的锻炼,只有不断否定自己,才能持续提升自己。保持,打破,再保持,再打破,跳出传统和教条的顺向思维,不断健全自我思维管理与科学目标体系。持续创新意识的改进,和高效人才团队的培养,都离不开逆向创新思维。我们的目标是建设高效的模具设计团队,而高效根本前提就是人员思维的创新,而逆向头脑风暴的学习培养,是很有效的思维训练方式和人才培训方法。只有人人坚定“规避红海,创造新蓝海”的创新思维,技术才能深耕创新。

(二)创新思维带来的有效解决方法

以点带面,积极拓展创新思维方式,其中逆向是最简单有效的。凡事都具有两面性,进退、来去、前后、里外,换一种思路,就是创新。善于逆向思维,就是敢于创新。对铰牙机构的模具设计进行逆向思维创新,即改变顺向思路,在传统结构中产品不动而模具铰牙芯轴转动,然而通过逆向思考,创新结构里产品转动而模具铰牙芯轴不动。这样一来,就可以有效降低模具铰牙轴与止转套之间因每次自身铰牙旋转时,长期相互摩擦发热容易造成烧伤的老问题了,具体设计方法与逆向思维实施以下分析解读。

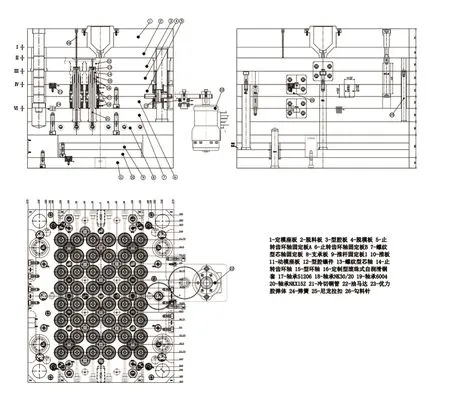

有效解决方法,持续创新思维一:定制模架时同步加工成型件、套、板,提前消除累计加工误差和模具装配误差,提高装配同心度和尺寸精度。同时增加合理的排气槽和自润滑槽,并热处理高达HRC48-52硬度,保证模具生产时,增强各主要成型件动作之间的耐磨性以防烧伤;持续创新思维二:主要的铰牙模具结构设计,所有的转动芯轴和芯套均创新性采用受力轴承,以提前消除受力不均与扭矩偏差带来的摩擦发热易烧伤隐患。如主动齿轮组、中间齿轮组、传动齿轮组,这3组动力齿轮组合均采用抱轴径向6004(深沟球)轴承上下2个一组,而铰牙芯轴自转齿轮组采用垂直抗压轴向轴承51206(单向推力球轴承,同时单向固定机轴)和同心抱径径向轴承NK30/20(滚针式)组合,中间传递齿轮组NKX15Z轴承(滚珠式+推力球组合),并在铰牙芯轴最近位置自带定制的滚珠式自润滑铜套,增加顶出导正作用,保证长芯轴在铰牙受力时,有更好的抗变形强度和整体同心受力度,进一步加强巩固铰牙稳定性和模具寿命;逆向创新思维三:最重要的逆向创新设计思维,即改变铰牙芯轴由原来转动为不动,而是铰牙芯套带动产品转动,通过有效的创新和逆向思维改变模具设计,可以保证装配维修方便,轴承精度可以保证传动能耗最低,受力强度更高,每次铰牙轴阻力低且受力均匀,扭矩能源转换高而且能耗低。综合以上三处主要技术结构的设计创新,就能实际有效地解决了内螺纹盖模具生产中的老问题。具体实施如图1所示。

图1 模具装配图

三、结束语

总而言之,以点带面,目标是打破传统人为思维,提供一种解决问题的逆向思维和优化方法,持续创新以促进产业升级,从而激励模具技术改革进步。战略发展的重要前提是解决问题,逆向思维也能化繁为简,分析问题解决问题,是为了从实质上提高产品质量与生产效率,模具无故障化生产已经在全球普及,先进的模具制造与高保障高质量的设计开发也是国计民生发展的重要保障。“模具是工业之母”,先进的模具制造业改变了以往落后的生产模式,在当代制造业中,自动化模具已经融入到每个企业生产活动中,并且扮演着很重要的角色。先进合理的模具给我们带来了翻天覆地的新变化,为我国制造经济增收增产有着极为重要的促进作用,同时有效提升模具企业的设计、制造水平和国际竞争力[7]。在国民经济的构成元素中,模具作为重要的工艺装备,是制造业的基础[8],所以,我们需要改变传统思维,时刻培养创新思维,并持续改进,最终形成竞争战略优势,以期实现产业效益最大化,并早日实现世界模具强国目标。