一种控制长距离外输海管段塞流的方法

张伟宁

(中海石油(中国)有限公司湛江分公司, 广东 湛江 524057)

1 概述

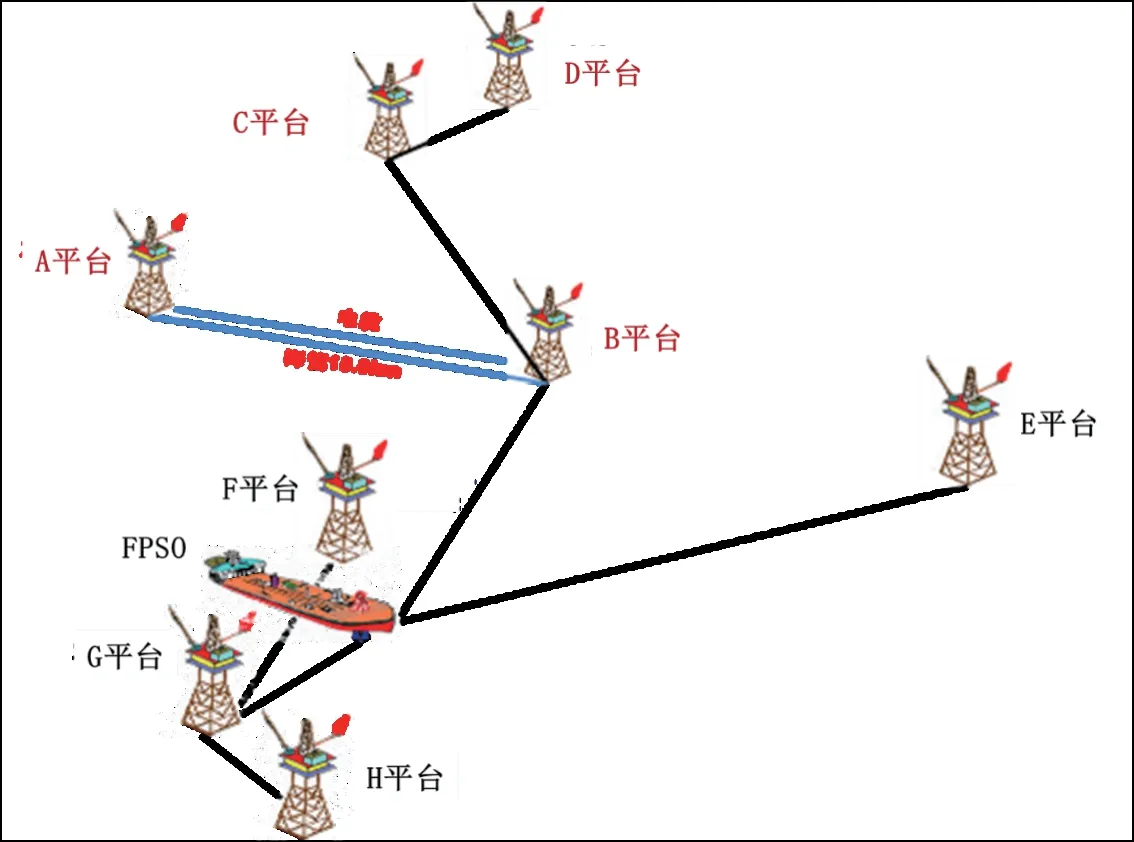

A平台隶属于文昌油田群,该平台依托周边原有设施进行开发,产出原油不处理经过一条长约18km的10英寸单层不保温油气水混输海底管道外输至B平台,与B、C、D平台原油混合后输送至FPSO处理。A平台设计布置开发井12口,预测油田高峰时平均日产液1160m3,A平台海管设计输送量2400m3/d。A平台产出原油密度低,流动性好,饱和压力低(2.3MPa),溶解气油比中等(40.31m3/m3)[1]。

A平台投产初期5口生产井在产,平台产液250m3/d,产气7700m3/d。投产初期出现了A平台闭排泵超压无法使用和下游B、C、D平台压力波动大两个问题。本文介绍A平台由于段塞流造成的技术难题、段塞流成因、控制措施以及改造后的效果。

图1 文昌油田群位置图

2 A平台投产后出现的问题

2.1 B、C、D平台海管外输压力高,压力波动大

A平台投产后,上下游B、C、D平台海管外输压力过高,压力波动大,导致B、C、D平台不得不通过降频限产来降低海管外输压力。此外,B、C、D平台在压力波动高值时容易引起海管压力高高开关动作,从而导致生产关停。

2.2 A平台海管外输压力过高,闭排泵无法使用

A平台投产后,海管外输压力持续升高,长时间保持在2.8MPa以上。A平台闭排泵设计压力为2.7MPa,导致闭排泵运行时振动大且无法泵出液体。闭排泵无法将闭排罐的液体打入海管,给A平台的安全生产造成了极大安全隐患。

3 原因分析

3.1 A平台原油脱气产生的段塞流

A平台投产初期有5口油井生产,日均产液250m3,产气7700m3,海管为18km单层不保温10英寸海管,海管容积为824m3。A平台产出原油饱和压力低(2.3MPa),溶解气油比中等(40.31m3/m3)。按投产初期产量计算,产出原油需3天时间到达B平台。由于海管管径较大、原油饱和压力低、原油在海管中流速慢、停留时间过长等原因,A平台至B平台海管中出现了原油严重脱气的现象,进而使A平台至B平台、B平台至FPSO海管中产生了严重的段塞流。

严重段塞流通常发生在海上油气田生产的早期或末期,当管道中流量较低时,由于立管段低凹处容易形成分层流,液体积聚在立管底部弯道处,堵塞了管内气体通过形成小液塞,液塞长度越积越长,甚至超过立管高度。在海底管道立管处产生段塞流有以下四个阶段[2]:

阶段一:液塞生长阶段。立管底部被液塞堵塞后,随着立管液体回流及上游管线来流,液塞会向上游管线和立管两个方向生长,管道中压力与立管中增长液塞的静压头和立管出口压力之和保持平衡关系,管道中压力与立管中液位都逐渐增加。当液塞到达立管顶部时下一阶段开始。

阶段二:液塞流出阶段。随着气液流入,由于立管中静压头已达最大值,上游气体不再压缩升压,而是推动液塞流出。在这个过程中,上游管道中压力近似维持不变。当液塞尾部到达立管底部时就进入了阶段三。

阶段三:气泡进入立管阶段。液体快速流出,当液塞尾部到达立管底部时,气体也会进入立管并穿入液塞。这个作用以及同时进行的液体从立管出口流出,会减少立管中的静压头并使剩余的液体加速运动。早期进入立管的气体一般以弹状流型运动,其运动速度较慢。当气体到达立管顶部时阶段四即开始。

阶段四:气体喷出阶段。在阶段一中建立的管线中较高压力此时会快速减小。这一阶段开始的气体速度很大,但随着管线压力的下降气体速度逐渐减小。初始的较高气体流速会在立管中造成块状流型或环状流型,然后还可能出现弹状流型,气弹速度较慢,最后一般是泡状流。但是,当气体速度减少到足够小时,液体会向下回流并在立管底部形成液封,新一轮严重段塞流周期又开始了。

图2 严重段塞流的形成过程

A平台投产后,由于原油脱气的影响,使A平台至B平台和B平台至FPSO海管持续出现严重段塞流现象。严重段塞流不仅使海管外输压力产生较大波动,还大大增加了流体在外输过程中的管道压降[3]。B平台至FPSO海管管输压降由A平台投产前的0.8MPa增至1.2MPa左右。由于外输背压升高,B、C、D平台的外输压力水涨船高,不得不通过电潜泵降频限产来降低压力以满足安全生产的要求。

3.2 A平台至B平台海管两端立管内液柱重力差

通过3.1的分析,可知A平台海管中原油出现了严重的脱气现象。与此同时,脱出的部分气体并未全部随液体进入水平管段,而是不断汇集到A平台海管立管段的上部,从而出现了海管两端立管内液柱自重不等的情况。

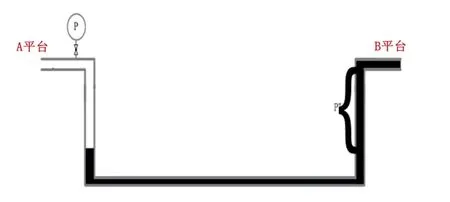

(1)理想状况下的油气混输

图3 理想状况下原油外输情况

在理想的油气混输情况下,海管内为均质流体,所以整条管线油气是均匀的,两端立管段充满液体,因此两条立管内液柱产生的重力相等。

设B平台上岸压力为P1,由管道摩阻产生的压降为△P1,那么此时A平台海管外输压力P=△P1+P1

(2)原油脱气情况下的外输工况

图4 原油脱气情况下的外输工况

由于原油脱气,部分气体聚集在A平台端立管的上部。原油密度远大于气体密度,两端立管内会产生因液柱重力引起的压差P”(其中,P”=(ρ油-ρ气)gh),设此时由管道摩阻产生的压降为△P2,那么A平台海外输管压力P=P”+△P2+P1,而段塞流状态下的△P2显著大于理想状态下的△P1[4]。

因此在段塞流增大外输管道压降和液柱重力差的影响下,A平台海管外输压力远高于原油未脱气状态。

4 A平台海管排气改造

通过分析可知,导致段塞流和液柱重力差的原因来自A平台海管中原油脱出的大量气体。因此,只要消除气体的影响就能解决问题。但是,A平台投产初期,产液量低,无法达到海管设计输送量,要解决海管中原油脱气现象发生,可通过掺水外输和A平台海管合理排气两种方案实现。掺水外输方案需增加动设备,费用高,需要人员管理,且增加了FPSO的水处理压力。综合各方面因素,对A平台选择海管排气方案,通过在原油进入海管前将气体部分排放这一方法来消除气体的影响。

4.1 作业方案

根据A平台原油容易脱气这一特点,排气点应尽量选择远离采油树,在平台下海管前的压力表处连接3/8”OD管将气体泄放至闭排系统进行冷放空,流程如图5所示:

图5 排气改造方案示意图

4.2 作业内容

作业主要包括以下几方面。先将海管和闭排罐的压力表隔离泄压,拆卸压力表堵头,同时检查是否有原油渗漏。然后再开始安装3/8”OD仪表管,此过程涉及到高空作业,作业时应使用全身式安全带。管线安装遵循横平竖直、布置合理、用料节约的原则。连接好管线后,要进行试压,检查管线接头有无泄漏。固定好仪表管线,最后恢复压力表流程。

4.3 作业实施

4.3.1 隔离泄压

作业开始之前将压力表的隔离阀关闭,打开泄压阀用废油桶接住排出的原油,在现场监测到压力表读数为零时,拆下压力表阀堵头,加装一个三通及隔离阀,回接压力表。将闭排罐上冷放空管线进行隔离、泄压,并加装一个三通和隔离阀。在此过程中要定期进行可燃气探测,确保隔离阀完全关闭不会泄漏。

4.3.2 管线现场安装

在三通阀处接一个球阀,再接3/8”OD的仪表管。管线沿着上方的大管线走,做到横平竖直。在高空作业时,要穿好全身式安全带,挂钩要高挂低用。并将仪表管用扎条固定在大的管线上,最后连接到闭排系统的冷放空管线上。确保管线接头密封良好,准备试压。

4.3.3 试压

在试压前确保压力表的泄压阀已关闭,各个隔离阀也处于关闭状态。试压周围拉好隔离警示带。无关人员远离试压区域。

管线开始试压时,试压人员严禁对着管线接口,站在侧面,缓慢打开压力表的隔离阀,观察压力表压力缓慢上升,保持压力,在确认压降满足管线试压标准后,结束试压。打开隔离球阀,恢复流程,整理现场,关闭作业许可及相关作业单[5]。

5 改造后效果

5.1 B平台海管外输压力明显降低

通过排气管线的加装,在各平台外输量基本不变的情况下,B平台海管外输压力有了明显降低,由1.9MPa降至1.5MPa,B平台至海洋石油FPSO的海管压降由1.2MPa降至0.85MPa。下游背压高的问题得到了有效解决,D平台生产井可以提频至正常生产频率,释放了被压缩的产能。

图6 改造前后B平台至FPSO压降曲线

5.2 A平台海管外输压力显著降低,闭排泵恢复使用

改造后,A平台海管外输压力明显降低,由2.8MPa降至2.5MPa,A平台至B平台海管压降由1.0MPa降至0.6MPa。闭排泵运行噪音较小,流量正常,实现了正常使用。

图7 A平台8月海管外输压力曲线

图8 改造前后A平台至B平台海管压降曲线

5.3 海管压力波动情况得到改善

进行排气改造后,海管的压力波动情况得到良好改善,上下游各平台外输压力稳定。以D平台为例,外输背压降低,波动减小,生产平稳。压力波动情况得以解决保证了各平台安全平稳生产。

图9 安装排气管线后D平台海管外输压力曲线

6 结论

(1)海洋平台投产初期受产液量与管道设计不匹配及原油性质等多方面影响,容易产生段塞流等情况。严重段塞流增大了长输管道的压降,并对上下游管道和平台造成间歇性冲击,产生极大危害。

(2)对于脱气严重的原油,可通过合理排气来减弱甚至杜绝段塞流的产生,这给海上平台投产初期段塞流的控制提供了一种新方法。

(3)用合理排气来控制严重段塞流这一技术的运用,提高了文昌油田群平台生产井工况的稳定性,有效释放了油井的产能,提高了油田产量,降低了生产成本。

(4)在生产过程中要尽可能使海管工况保持稳定,要彻底解决因严重段塞流引起管道及关联设备的振动和冲蚀问题,还需进一步进行大量室内模拟研究,形成可靠的段塞流综合治理技术。

◆参考文献

[1] 文昌13-6油田总体开发方案[Z].

[2] 陈丽,丁杰,周鹏,等. 海底油气混输管道严重段塞流的问题分析[J].油气储运,2009,28(5):10-14.

[3] 邱湖淼. 段塞流对线路冲击影响的应力分析[D].东营:中国石油大学(华东),2011.

[4] 刘方. 管道结构对严重段塞流流动特性的影响规律研究[D].东营:中国石油大学(华东),2009.

[5] GB/T 16805-2009,液体石油管道压力试验[S].