智能物流大扭力电动机选型系统的设计

蒋 姗, 孙 渊, 孙 利, 润建雷

(1. 上海电机学院 机械学院, 上海 201306;2. 上海秦德物流设备有限公司 技术中心, 上海 201100)

由于电商的飞速发展,传统的人工分拣已经不能满足当下物流的需求,智能分拣生产线大量投入生产和使用。货物的平稳运输是智能物流的基础前提和保障,现有的分拣线多使用皮带传输机,以皮带作为输送媒介实现货物输送,由驱动电动机带动滚筒转动,驱动滚筒靠摩擦力驱动皮带,从而带动皮带上面的货物前行。

传送带输送机的输送效果平稳高效,在当今智能物流自动分拣中的应用已经十分广泛,驱动传送带的电动机的选型对于传送带可靠运行十分关键。若选择的电动机规格过小,无法满足系统本身的要求,而盲目选择大规格的电动机,不仅会增加成本,也会因为体积大、占比大而影响系统结构[1]。然而针对不同要求的电动机选型,都需要进行大量复杂的计算,并且要在众多的电动机组合中选择,会耗费大量时间。

电动机的应用范围广且型号繁多,电动机生产公司提供了很多电动机减速器的组合,在为使用者提供更多选择的同时,也给电动机的选型带来了一定困难。以往传统的减速机产品供应商主要是通过产品样本与广告(如产品选用手册、产品宣传彩页及平面广告等)来描述自己的产品,且一般只在产品样本中给出选型步骤和计算公式。而用户在选用减速机产品类型时,需要在浏览许多产品样本后,再根据工作条件和相应公式进行推导和计算。众多的步骤和繁琐的过程极大地影响了用户的选型使用,且难以保证准确度。不仅是用户,产品管理人员在按照选型参数表来选择减速机型号前,首先需要根据工作条件计算出功率、转速及转矩等众多参数,再依据工作环境确定工况系数,然后根据这些参数在产品目录中手工查找,效率极低。

目前已有厂商开发出一般情况下的电动机选型软件,但其不适用于物流的传送带电动机选型,主要原因是:① 传送带所需电动机多为大扭力低转速电动机,故使用时必须搭配合适的减速器,使电动机处于低转速大扭矩的工作状态,一般的电动机选型软件只提供电动机选型,并不提供电动机和减速器的组合结果;② 现有的电动机选型软件没有针对物流运输的负载选择,其负载计算公式为能满足多种负载计算而缺少针对性,使得选型准确性降低;③ 现有的电动机选型软件参数输入过于冗杂,缺少针对性,使用户迷失在计算和选择过程中,且操作难度高、效率低。

综上所述,传送带的驱动电动机是决定其传送效率和质量的最重要的因素。因此,结合实际电动机数据样本,选择适当的方法,并根据物流传送带驱动电动机的特点及其负载形式单一的特殊性,开发现代智能技术物流传送带大扭力电动机选型软件,仅以传送带负载为适用对象进行大扭力电动机的选型计算,化繁杂的人工计算为计算机计算,可以缩短大扭力电动机的选型周期,降低大扭力电动机选型成本,使电动机选型自动化、智能化,对现代智能物流的推进具有积极意义。

1 软件设计过程

1.1 主要参数计算

物流传送带输送机的工作原理为驱动电动机带动辊子转动,驱动辊子靠摩擦力驱动皮带传送带[2]。针对物流传送带的驱动电动机必须要具有扭矩大、转速低的特点[3]。因此,传送带的辊子数量、整机载荷、运行速度等使用条件是决定电动机选型的关键性因素。由于传送带所使用的皮带形变较小,故其在运输中因皮带张力所产生的微小形变[4-5]和对托辊的冲击可忽略不计[6]。

(1) 整机载荷

根据用户输入的传送带和负载的参数可计算得出楔带辊子传送带上运输的负载个数,再得出系统需要运载的整机载荷为

(1)

式中:G为单个负载质量;L为多楔带辊子传送带的整体长度;L1为单个负载长度;L2为负载间距。

(2) 牵引力

根据用户对传送带运行的速度的要求和输入的摩擦系数得出所需电动机的牵引力为

F=W·g·μ

(2)

式中:g为重力加速度(取固定值9.81);μ为摩擦系数(由辊筒及载荷材质选择固定值)。

(3) 输出功率

根据辊子间距和被动辊筒数量最终确定电动机系统所需的整体输出功率P[7-8]为

(3)

式中:F为系统牵引力;v为多楔带辊子传送带的传送速度;η为传动效率(多楔带传动效率按德马工业推荐选0.95,实际可选0.97);T为被动辊筒数量;N为安全系数。

1.2 软件模块实现

传送带的辊子数量、间距、整机载荷等使用条件是决定电动机选型的关键性因素[9],通过对大扭力电动机选型设计过程的算法分析,结合实际需求,设计了选型系统。系统的运行环境为Windows系统,文件源程序和界面都基于Matlab设计编译[10-12],界面友好、使用简单。

根据对SEW A34-R系列电动机数据样本的分析,根据最终的电动机输出转速将电动机及减速器的组合分为3种,分别为恒转速电动机、标准输出转速电动机、特别低转速电动机,故软件输出结果也分为3部分。软件结合实际需求将最终的系统界面输出分为3个模块。使用者可通过下拉菜单进行输出结果类型的切换,无需进行数据的再次输入,系统默认输出为数据样本量最多的恒转速电动机类型。

系统设有帮助指南部分,为用户说明解释各参数最佳输入顺序以及输入范围。系统参数输入部分分为传送带参数输入、负载参数输入、滚轮参数输入、传动系数和安全系数4部分,用户输入参数后单击开始选型按钮,系统即开始进行选型。系统输入参数简单,计算过程完全在系统内部进行。最终选型结果以表格形式显示。

输出结果为恒转速电动机类型的程序代码如下:

function pb1_Callback(hObject, eventdata, handles)

定义各输入参数(略)

if sheet==1

count=0;

fori=1:(m-1)

Rev1(i)=cell2mat(raw(i+1,1));

Ma1(i)=cell2mat(raw(i+1,2));

Fra1(i)=cell2mat(raw(i+1,3));

i1(i)=cell2mat(raw(i+1,6));

end

fork=1:i

if (0.8*RevCal <=Rev1(k)) && (Rev1(k) <=1.2*RevCal)

torq=m*9.8*R/(1000*i1(k));

if torq < Ma1(k)

count=count+1;

outindex(count)=k;

end

end

end

t=uitable('v0','NumRows', count, 'NumColumns',n);

set(t,'Units','normalized','ColumnName',{'转速';'扭矩';'径向载荷';'低齿隙';'转速';'减速比';'可选型号'},'Position',[0.306 0 0.71 1]);

fory1=1:count

fory2=1:n

outdata(y1,y2)=raw(outindex(y1)+1,y2);

end

end

set(t,'Data',outdata);

end

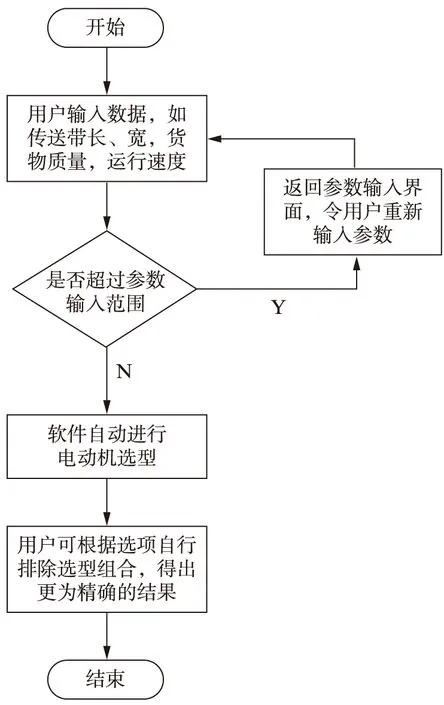

选型软件使用流程如图1所示。当用户使用选型系统选取电动机时,只需按图1操作便可得出

图1 选型软件使用流程

选型结果,如有更多要求可在选型结果中根据选项卡作进一步的筛选和选择。软件将计算过程全部隐藏于后台,用户需要输入的参数仅和负载相关,例如传送带的长、宽,运行速度等这些简单易获取的数据,无需进行多余的计算。系统结果显示清晰,对传送带运输各方面更具有针对性,降低了选型操作难度,选型步骤简单易懂,使选型系统的友好度大大提升。

2 软件结果验证及对比

2.1 实例计算

有多楔带辊子机长度L=4 m,被动辊筒数量T=20根,用户需求输送速度v=25 m/min=0.4 m/s,辊筒与载荷之间的摩擦系数μ=0.04(由辊筒及载荷材质选定);单个负载质量G=14 kg,单个负载长度L1=0.3 m,负载间距L2=0.1 m;传动效率η=0.95(系统默认选0.95,用户根据实际可选0.97);安全系数N=1.5(系统默认值为1.5,用户可选范围为1.5~2);重力加速度g=9.81 N/kg(取固定值9.81)。根据经验公式[13]计算可得

整机载荷

牵引力

F=W·g·μ=140×9.81×0.04=54.936 (N)

电动机所需功率

系统根据用户所需牵引力和功率在数据库中挑选出合适的电动机减速器组合,完成大扭矩电动机选型系统选型的第一步。

2.2 系统筛选结果及对比

根据用户输入的参数计算出符合用户需求的电动机功率后,软件会根据电动机功率和能输出的转速对电动机进行筛选。人工筛选要先通过用户自行计算,然后在大量的样本中找到满足负载要求的最低输出功率再进行人工排查[14]。

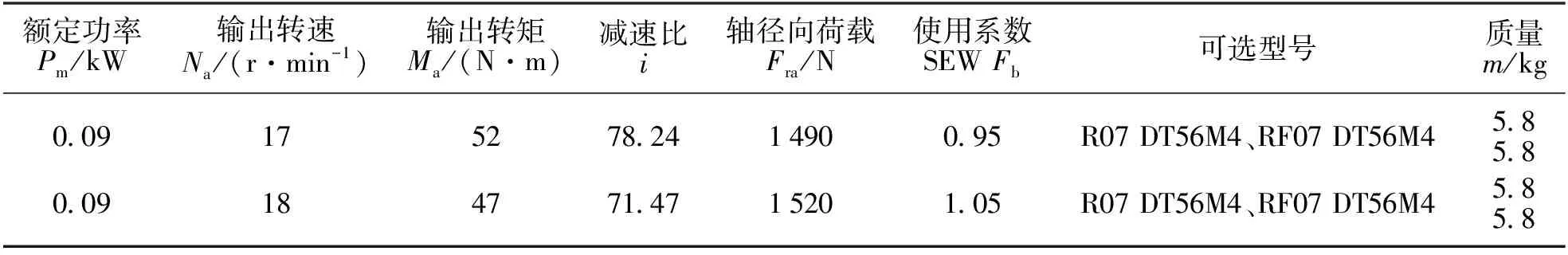

根据用户输入的参数和经验公式可得用户所需的电机功率P=87 W,故满足所需功率P的最低输出功率在电动机样本中为90 W,最低系统运行速度为25 m/min。表1为根据Excel表模拟人工选型第1步找到符合要求的最低输出功率条件下的电动机型号。可以看出满足要求的电动机型号数量还是很多的,用户需要在里面再次进行阅读筛选,耗费时间,最后得出的结果电动机和减速机型号的显示方式也不利于用户比较。

而系统在进行筛选时会先根据功率的最低门槛90 W进行筛选,然后再根据运行速度25 m/min进行筛选[15],所有的计算、筛选步骤全部隐藏于后台,最后显示的电动机和减速器型号结果也清晰明了并可通过下拉菜单灵活选择不同类型的电动机和减速器的组合输出,可保存为Word、Excel等多种格式便于用户对数据进行利用。表2为大扭力电动机选型的选型结果。通过对比可以看出,大扭力电动机选型系统根据最终的挑选类型对选型结果进行显示,只需通过下拉菜单对电动机类型进行切换,不需要重新输入数据,免去用户对于同一种需求的3次翻阅操作。大扭力电动机选型系统将电动机和减速器的具体型号顶头显示,使结果更加直观,便于使用者查阅,对同一组合下的输出速度、输出转矩等参数进行对比。此外,使用Excel方法比较麻烦的是若需要更改某一参数再次筛选以找到最符合用户要求的电动机和减速器组合时,需要进行二次计算对比。而大扭力电动机选型系统在选型后将保留所有输入参数,若想改表某一参数,仅只要对该参数进行修改,单击开始选型按钮就可得出结果,操作过程十分简便。

表1 模拟用户查表初步得到的电动机选型结果

(续表)

表2 大扭力电动机选型软件的选型结果

3 结 论

本选型系统弥补了现代智能技术物流大扭矩电动机选型系统的缺失,可以快速计算出大扭力电动机和减速器的组合输出,界面简洁友好,使用方便,计算结果正确。选项卡可以方便地更改系统运行参数,使后续精细筛选变得简单可行,提高了电动机选型效率,降低电动机选型难度,令选型后的结果展现方式更加明确,使用户从选型困难中解脱出来,并为后期同步更新数据库带来便捷,具有较好的工程使用价值,推进了大扭力电动机选型的自动化、智能化。

——“模型类”相关试题选登