换流变压器油枕胶囊泄漏免拆卸快速诊断技术研究

石明垒,苗 瑜,陈文强,步顺德,黄 智,沈正元

(国网浙江电力有限公司检修分公司,杭州 311232)

0 引言

高压直流输电系统中,换流变压器(以下简称“换流变”)是实现交流电与直流电转换的重要设备,能够有效保证特高压直流输电系统实现远距离、大容量、低损耗、异步非同频联网、大区域间能源输送等功能,是保证能源供应安全、经济和环保的战略性技术,能有力推动我国电力科技核心技术的发展[1-7]。

换流变油枕胶囊用于隔离空气和绝缘油,避免绝缘油和空气直接接触,延缓油质老化,同时防止外界杂质进入变压器内部[8-11]。现有文献侧重于研究油枕结构、油枕胶囊泄漏监测装置及其改进措施等方面[12-19],但针对胶囊破损泄漏诊断技术却鲜有涉及。因胶囊破损导致的换流变停役事件时有发生,针对换流变油枕胶囊故障的常规处理方式工艺流程复杂、工期冗长。及时、快速、准确地诊断油枕胶囊是否破损,关系到换流站换流变能否按期复役,直接影响着直流系统的安全稳定运行。

某±800 kV 特高压直流工程,每座换流站配置28 台换流变,其中24 台在运行状态,4 台备用。根据技术路线的不同,每台换流变油枕内配置1 个或2 个油枕胶囊,胶囊是一个耐油的尼龙橡胶囊袋,胶囊内部通过呼吸器与大气相通,外部与绝缘油相接触。当换流变绝缘油受热膨胀时,油由油箱流向油枕,胶囊随着绝缘油的膨胀而压缩;当绝缘油遇冷收缩时,绝缘油由油枕流向油箱,胶囊随之膨胀。

1 油枕胶囊泄漏监测原理

换流变油枕胶囊示意如图1 所示。电力系统内换流变配置胶囊泄漏报警监测装置,根据技术路线的不同,主要分为瓦斯继电器集气型和光波传感器探油型2 种类型。

图1 变压器油枕胶囊

1.1 瓦斯继电器集气型

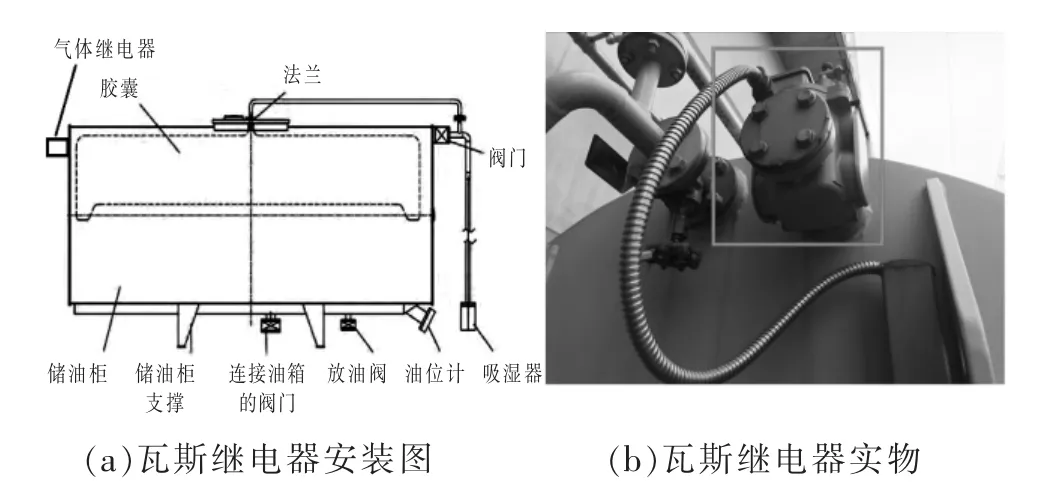

瓦斯继电器集气原理采用单浮球瓦斯继电器,一端用法兰盘密封,另一端通过联管与油枕绝缘油相通。正常情况下,油中无空气,瓦斯继电器充满绝缘油,浮球浮起。当胶囊破损时,空气进入油枕汇集至瓦斯继电器,瓦斯继电器内部油位油下降,浮球落下引发报警。瓦斯继电器位置及实物如图2 所示。

图2 油枕加装气体继电器安装图与实物

1.2 光波传感器探油型

光波传感器集气原理采用的MBR 传感器具有LED 发光功能,安装于胶囊内部,如图3 所示。胶囊完好时,胶囊内部无绝缘油,传感器LED 发射光被光学接收器接收,无报警信号。当胶囊破损时,绝缘油渗透到胶囊内部,此时传感器接触到绝缘油,LED 发射光被绝缘油发散、吸收,导致耦合电路失衡,发出报警信号。

图3 油枕加装MBR 传感器光波探测安装图与实物

2 胶囊泄漏报警原因分析

引起胶囊泄漏报警主要有4 种原因:

(1)胶囊破损。胶囊内气体进入油枕,胶囊泄漏报警;绝缘油进入胶囊内部,胶囊泄漏报警。

(2)换流变负压油回路密封不严。换流变运行中,负压绝缘油回路密封不严,绝缘油随温度变化出现热胀冷缩现象,空气进入油枕,聚集在油枕上部瓦斯继电器处,引发泄漏报警信号,易发生于油枕顶部油回路管路。

(3)设备安装不规范。胶囊安装时内部留存部分残油,换流变安装初期在抽真空、注油阶段带入少许残油。

(4)泄漏检测继电器本身故障。瓦斯继电器浮球破损、MBR 传感器发收光或耦合电路失衡,以及二次回路故障等,导致报警信号出现。

统计某±800 kV 特高压换流站,投运至今共出现胶囊泄漏报警122 次,经检测实际破损胶囊12 台·次,实际破损率占10%,胶囊泄漏报警误报率占90%,胶囊专项检查工作耗费大量人力和物力,因此对胶囊泄漏进行快速、准确诊断极为重要。

3 胶囊泄漏诊断方法

3.1 常规胶囊泄漏诊断工艺

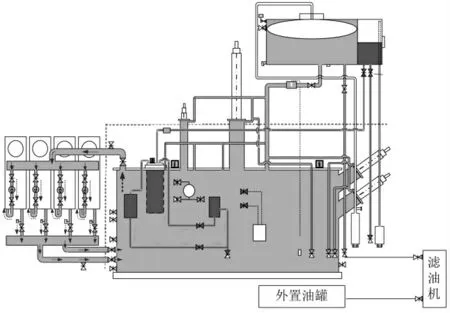

常规胶囊泄漏报警检查主要包括棉棒底部探油、油枕排油、胶囊泄压、胶囊吊出检查确认、油务处理等工序,工艺复杂、工期较长且易受天气影响。按照常规处理方式,将胶囊吊出后才可检查确认胶囊破损状况,吊出胶囊需对油枕进行排油,排油区域如图4 中虚线框所示。诊断排油,排油量约6 t,诊断工期约7 h,在迎峰度夏期间±800 kV 换流站满负荷8 000 MW 运行,停电损失约0.56 亿kWh,采用新型诊断技术,每节约用时1 h,可节约0.08 亿kWh。

图4 油枕排油区域示意图

3.2 新型胶囊免拆卸诊断泄漏技术

为准确判断胶囊是否破损,简化诊断工艺,提升工作效率,本文提出一种新型胶囊免拆卸诊断技术方法。新方法包括棉棒底部探油、静态保压试验、微正压保压排气3 种工艺。

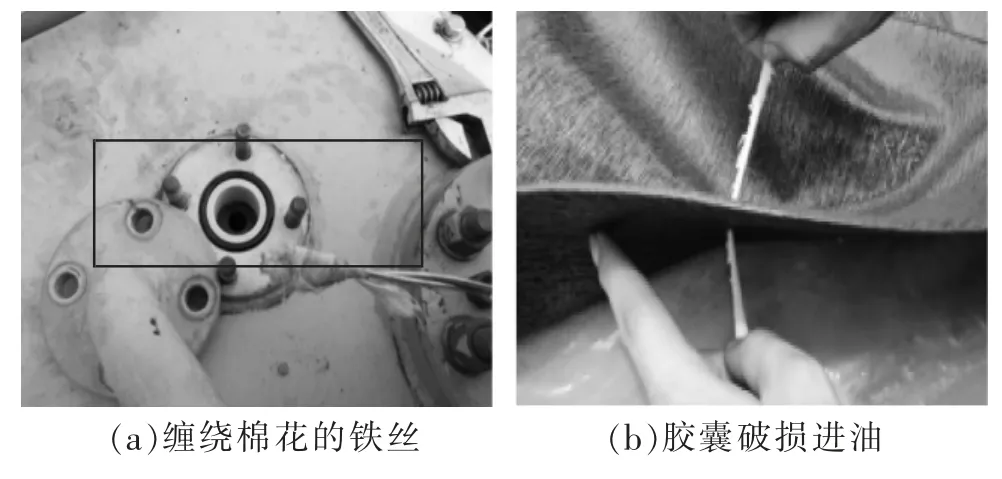

(1)棉棒底部探油

拆卸油枕顶部呼吸器管路,利用缠绕棉布的铁丝深入胶囊底部,观察棉棒头部是否有油迹。该方法适用于排查胶囊中、下部破损泄漏缺陷,可直观查看换流变油枕胶囊内是否有绝缘油(如图5 所示),不适用于胶囊上部或轻微破损情况。

图5 棉棒底部探油

(2)静态保压试验

向胶囊充入微正压干燥空气,开展静态保压试验,观测连接管路压力表计示数变化情况。若压力表计无明显下降,保压成功,胶囊密封良好;若压力表计指示明显下降,保压不成功,胶囊密封不良。该方法多用于排查胶囊中、上部破损,不适用于胶囊砂眼类轻微破损。

(3)微正压保压排气

通过给胶囊充入微正压干燥空气,使胶囊内充满空气,但无明显压力,打开油枕顶部排气塞观察绝缘油溢出情况(如图6 所示)。该方法适用于胶囊砂眼类微小破损。

图6 充气保压后排气塞检查气泡冒出

3.3 现场案例

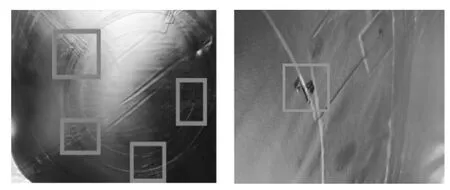

案例一,棉棒底部探油: 2015 年6 月,某站极1 高端Y/D-B 相换流变胶囊泄漏报警,现场采用棉棒底部探油发现胶囊内进入大量绝缘油,吊出油枕胶囊检查发现底部有贯穿性破损,如图7 所示。

图7 极1 高端换流变Y/D-B 相胶囊破损泄漏

案例二,静态保压试验: 2017 年5 月,某站极1 高端Y/D-A 相、极2 高端Y/Y-B 相换流变胶囊泄漏报警,通过胶囊底部探油未见异常,现场向胶囊充入0.03 MPa 以内的压力,静态保压发现胶囊压力指示数下降,说明胶囊存在破损点,经排查发现油枕顶部接口法兰存在隐蔽裂缝,如图8 所示。

图8 胶囊顶部接口法兰破损

案例三,微正压保压排气: 2019 年2 月,某站极1 高Y/Y-C 相换流变胶囊泄漏报警,现场采用胶囊底部探油与胶囊静态保压均未见异常,向油枕胶囊充入0.01 MPa 微正压保压,发现油枕顶部排气塞有微量气泡冒出,判断胶囊存在微小破损,共用时约2 h。吊出胶囊,并对胶囊充入水和气进行加压,检查发现胶囊有5 处砂眼,如图9 所示。

图9 极1 高Y/Y-C 相换流变油枕胶囊沙眼

某换流站投运以来的胶囊破损案例统计如表1 所示。可以看出: 利用常规技术,在4 年内诊断出5 台胶囊异常;利用新型诊断技术,在1年内诊断出6 台胶囊破损。相比于常规胶囊泄漏诊断技术,新型免拆卸诊断胶囊破损技术具有更短的工期与更高的准确率。

表1 某换流站换流变胶囊泄漏诊断案例统计

4 结语

针对换流变油枕胶囊破损,提出通过棉棒底部探油、静态保压试验、微正压保压排气3 种方式相结合的新型胶囊泄漏诊断技术,并与常规处理方案进行对比,验证了所提技术方案的可行性与可靠性。

(1)新型诊断技术方案中,棉棒底部探油方法简单、直观、迅速,但较难诊断上部破损;静态保压试验相对复杂、便捷,但较难诊断砂眼类细微破损;微正压保压排气适用于大小破损,但操作复杂,工艺难度稍高。3 种方法相结合可在不拆卸油枕胶囊的情况下,快速、准确地诊断胶囊是否破损,相比于常规方式,能够有效简化诊断工艺、控制检修工期、提高工作效益。经实践证实,新型诊断技术方案具有更高的可行性与可靠性。

(2)新型诊断技术方案不拆卸胶囊、不排油,受外界环境等因素干扰较小,操作简单,流程简化,更实现容易,处理工期由7 h 缩短为2 h,大大提高了现场工作效率。

(3)利用新型技术方案,现场停电损失由0.56亿kWh 降低至0.16 亿kWh,按0.5 元/kWh 计算,相比于常规处理方案,单台换流变胶囊破损诊断可产生0.2 亿元经济效益。

(4)新型技术方案具有自适应功能,可应用于各电压等级换流变,并可供常规变压器借鉴。可引入新建工程,提升变压器油枕胶囊验收质量管控。可引入变压器胶囊常态化维护检测及更换判据,提升变压器油枕胶囊可靠性管理。