钻井用节流阀抗冲蚀性能的实验评价

曹 阳 方晓庆 张俊蓝 唐笛潇

中石化西南石油工程有限公司油田工程服务分公司

0 引言

节流阀是节流管汇中最重要的设备[1-2],根据其阀芯的不同,可分为楔形、孔板、圆柱、针形等4种类型。目前在管汇主、副节流通道上一般安装楔形阀或圆柱阀,应急通道安装孔板阀。使用原则是,优先采用楔形或圆柱节流阀对流体进行控制,当楔形阀(圆柱阀)出现损坏或发生其他意外情况才启用孔板阀。在井喷事故发生后,需要利用节流阀长时间对井内流体进行节流和压力控制,要求节流阀有较强的抗冲蚀能力,目前这3种节流阀抗冲蚀能力评价大多停留在有限元分析或流体流场模拟计算阶段[3-6],无实测抗冲蚀数据,这给选型和使用带来较大困难;普通井和“三高”井如何配置;井喷节流过程中节流阀被冲蚀到什么程度,还能使用多久等,只能凭经验、靠感觉判断,易造成人为判断错误,为了了解冲蚀状况,只能频繁地倒换管线,然后拆卸检查,这将造成井内压力波动大,增加井控作业难度和人员风险,贻误压井时机。为此,研究形成了一套节流阀抗冲蚀实验方案,对钻井用节流阀进行了抗冲蚀实验,验证了阀的抗冲蚀能力,分析了冲蚀产生的原因,提出了改进思路,为节流阀的选型、使用和改进提供了有益参考。

1 实验方案

1.1 实验程序

泥浆泵、泥浆罐、节流管汇、制氮车、泥气分离器串联在一起,泥浆泵从泥浆罐中吸入实验用钻井液,钻井液加压后输送至节流管汇,同时制氮车把氮气注入管汇,在管汇内形成三相流体,操控节流阀对流体节流,模拟井喷时三相流体对节流阀进行冲蚀,流经节流阀的三相流体汇聚在泥气分离器内进行分离、脱气,然后回收至泥浆罐,形成循环直至实验结束。

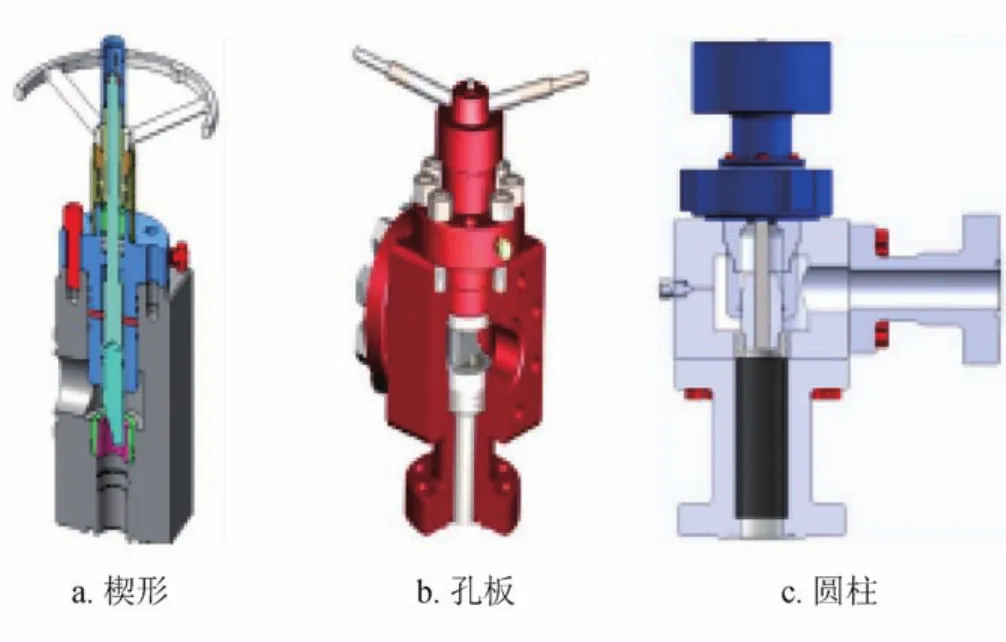

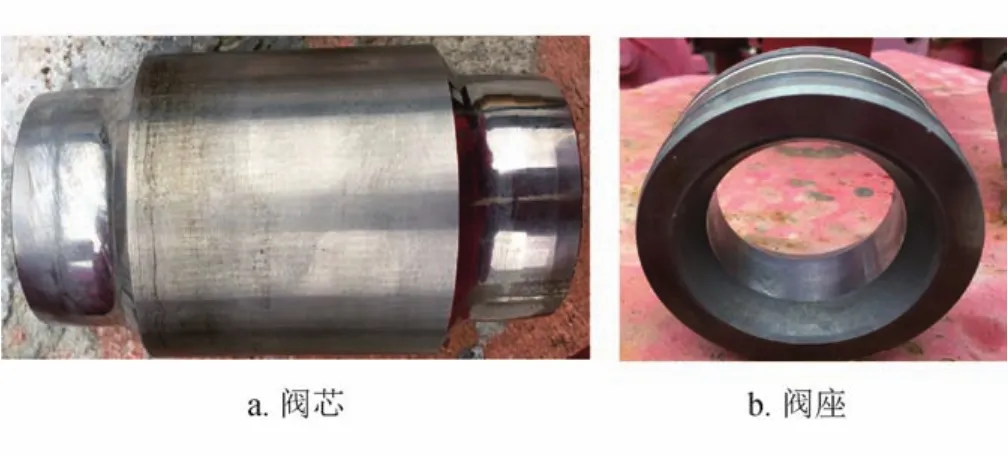

常用节流阀如图1所示。

流体流动路线:泥浆罐→泥浆泵→节流管汇(节流阀)→泥气分离器→泥浆罐。

1.2 参数优化

井喷过程中流体的排量、流速,流体中岩屑或重晶石等是造成节流阀冲蚀的主要因素[7-8],所以首先应确定以上参数,但是在井喷、压井过程中钻井液的排量、钻井液的流速、钻井液中的气液比例不仅是变量,同时也无法进行精确测量,所以通过查阅资料和借鉴以往经验的方法进行确定和优化。

图1 常用节流阀图

1.2.1 流量和流速

在实际井喷和压井过程中,初期放喷量是个变量目前还无相关记载数据,后期压井一般采用泵入量和放喷量持平方式,参考以往井(ST1井、HF203H井)泵入量选择在0.5~1.5 m3/min。考虑到井喷流量可达到上百万立方米,流速可超过每秒百米,分析认为靠现有设备,采用常规方式无法模拟如此大排量和高流速流体,故采用减小过流面积方式以提高液体流速。

1.2.2 泵入压力

节流阀在处理井喷过程中主要是为了控制环空压力,达到保护套管或增加井底回压目的,后续压井前放喷一般依据环空压力进行控制,参考高压气井(ST1井、HF203H井)在压井放喷时的环空压力控制范围(30~35 MPa),所以实验压力设计为40 MPa。

1.2.3 钻井液密度

选取中国石化西南石油工程有限公司主要作业区块川东北及川西深层气藏为例,采用上述两区块常用钻井液密度(1.85 g/cm3)进行实验。

1.2.4 气液比例

气井在钻井过程中更易发生井喷事故,因此设计三相流体进行实验,但井喷过程中气液比例是个变量,无法计算,通过查阅资料,参考以往井喷事故经验,考虑目前设备能力,所以实验过程中采用制氮车混入2.2 m3/min的氮气。

1.3 设备选择

1.3.1 泥浆泵

选择F-1600HL泥浆泵,该泵最高额定工作压力52 MPa,排量可达52 L/s,满足实验要求。

1.3.2 制氮车

制氮车制氮量2.2 m3/min,压力可达105 MPa,能保证气体顺利的混入钻井液中,满足实验要求。

考虑到在“三高”井中更容易发生井喷事故,所以选用105 MPa级别液控节流阀,并配备节控箱,利用节控箱远距离操控节流阀,可使人员远离高压,降低实验风险。

1.3.4 泥气分离器

由于混入氮气量较小,排放压力低,选用NQF1200—1.6 MPa型泥气分离器完全能满足三相流体的气液分离要求。

2 实验过程

2.1 准备工作

2.1.1 设备连接

泥浆泵管线、氮气车管线通过仪表法兰,并联在管汇上,泥浆泵和管汇采用高压软管连接,节流管汇连接泥气分离器,回浆管线连接至泥浆罐。

2.1.2 设备固定

钻井泥浆泵、管汇、放喷管线、泥气分离器采用水泥基墩固定,管线和设备悬空处进行支撑,泥气分离器上部采用绷绳固定。

2.1.3 设备试压

高职专业课程体系是实现高等职业教育人才培养目标的重要平台。通过对机械制造与自动化专业毕业生就业岗位、相关职业资格、所需技能与职业素养、典型工作任务与职业能力的调研分析,结合三峡职院机械制造与自动化专业建设的特点,我们构建基于岗位工作任务的“1+3”课程体系,以加强学生职业综合能力的培养,如图3所示:

采用清水对设备和管线试压50 MPa,稳压10 min,无压降和渗漏,试压合格。

2.2 圆柱节流阀

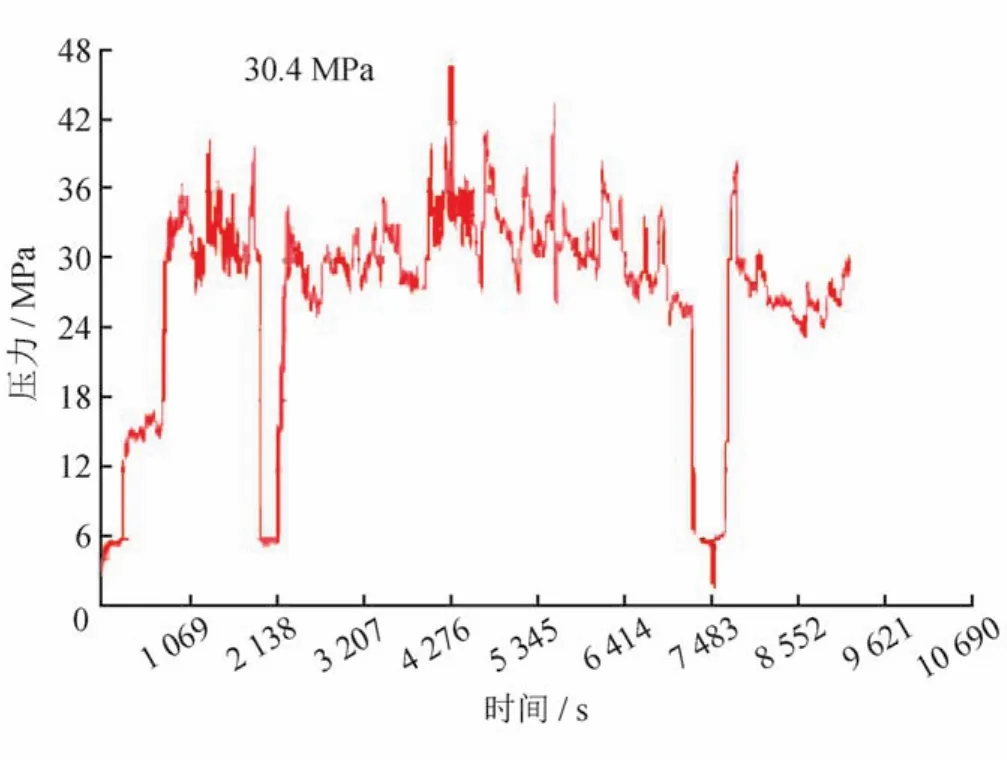

圆柱节流阀先处于全开状态,缓慢起泵,待泵冲达到110次/min,排量22.3 L/s,逐渐关闭圆柱节流阀,在阀芯行程仅剩4 mm情况下,泵压升至35 MPa,后混入氮气,氮气排量2.2 m3/min,制氮车压力略高于泵压。实验过程中为了获得高压,阀开启度小,期间多次出现憋压和超压现象,泵压最高瞬时至44 MPa,造成多次紧急停泵,为保证实验安全,调整泵冲介于60~80次/min,排量16.2 L/s,阀芯开启至7 mm,冲蚀实验泵压介于20~35 MPa,如图2所示,实验时长总计490 min。图2中压力曲线突然下降是因为检修泵导致。

2.3 楔形节流阀

图2 圆柱节流阀实验压力曲线图

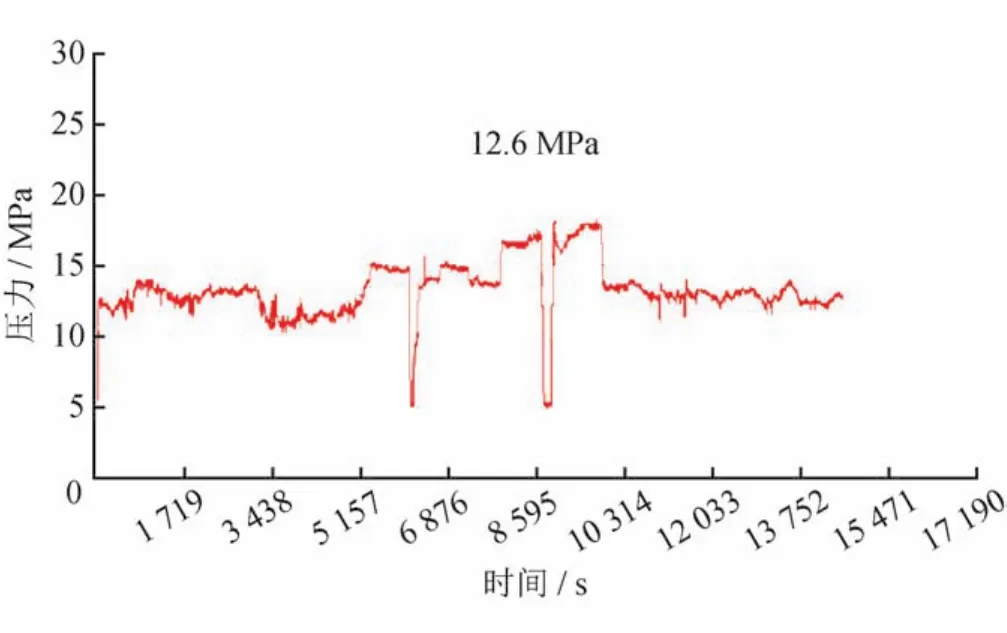

楔形节流阀先处于全开状态,缓慢起泵,待泵冲达到110次/min,排量22.3 L/s,逐渐关闭阀,该阀阀芯和阀座间隙较大[9-10],在阀芯关闭至仅剩3 mm情况下,无法实现小过流面积节流,泵压仅能在12~17 MPa范围内调节,后混入氮气,氮气排量2.2 m3/min,制氮车压力略高于泵压,冲蚀实验时长总计486 min,如图3所示。图3中压力曲线突然下降是因为检修泵导致。

图3 楔形节流阀实验压力曲线图

2.4 孔板节流阀

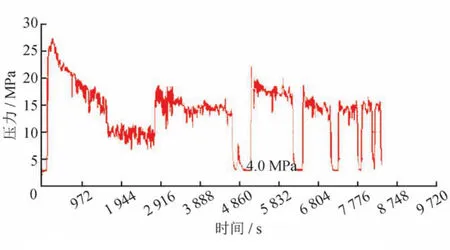

孔板节流阀先处于全开状态,缓慢起泵,待泵冲达到110次/min,排量22.3 L/s,逐渐关闭孔板节流阀,当阀开度约1/8时,实验泵压介于14~23 MPa,如图4所示。

考虑到该阀有截止功能[11],为了避免出现圆柱节流阀实验中超压现象,因此控制实验压力在该范围内,后混入氮气,氮气排量2.2 m3/min,制氮车压力略高于泵压,冲蚀实验时长总计315 min。实验中后期泵压多次从高压瞬时跌落至4.0 MPa,开关活动阀后又升至原压力,最后一次压力从14 MPa跌落至4.0 MPa(图4),认为该阀冲蚀受损导致,停止实验。

图4 孔板节流阀实验压力曲线图

2.5 实验评价

实验结束后分别对3种阀进行了拆卸、检查和测量,圆柱节流阀未被冲蚀,楔形节流阀阀芯有轻微冲蚀,下游短节冲蚀较严重,孔板节流阀阀芯后端和下游短节冲蚀严重。

2.5.1 圆柱节流阀

圆柱节流阀阀芯Ø50.4 mm无变化,节流处有一环状冲蚀印记,宽2.6 mm(图5-a),阀座无蚀痕(图5-b),下游短节也无冲蚀痕迹,分析认为阀芯和阀座采用高强度材料制成,强度高,阀芯设计为圆柱流体冲击到阀芯后形成了紊流,同时下游短节前端采用喇叭口形式,优化了抗冲蚀角度,对流体进行引导修正,减弱了流体对下游的冲蚀,这在实验中得到了验证。实验期间出现超压,主要是阀芯和阀座间隙较小,钻井液中的固体颗粒和杂质在通过时憋压所致。

图5 圆柱节流阀阀芯及阀座实验后照片

2.5.2 楔形节流阀

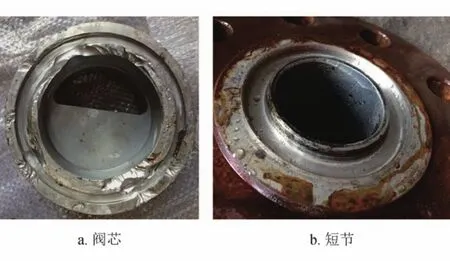

楔形节流阀阀芯大端侧面处有一处轻微蚀痕,深度约1 mm(图6-a),阀座无明显蚀痕,下游短节有一处4 mm×10 mm月牙状蚀痕(图6-b)。分析认为阀芯虽然采用高强度材质但硬度不够高[12-14],所以出现蚀痕,由于阀芯设计成楔形结构,流体流过后不会形成紊流,反而会形成单侧高速流体[15-16],这是造成下游短节单边被刺蚀的主要原因,这在实验中得到了验证。

图6 楔形节流阀阀芯及下游短节冲蚀照片

2.5.3 孔板节流阀

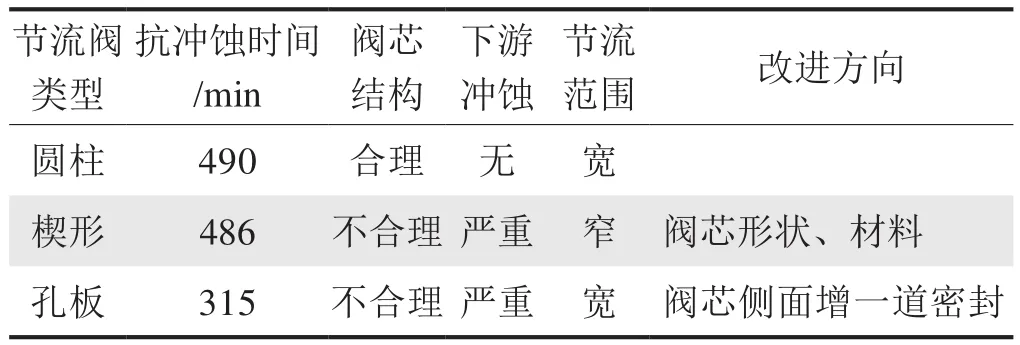

阀芯表面无冲蚀痕迹,但阀芯后端被严重冲蚀,蚀痕最深5 mm(图7-a),下游短节与阀连接处有蚀痕,蚀痕深1 mm,宽10 mm(图7-b)。分析认为,阀芯与阀芯之间主要靠组装时的预紧力形成密封,但在节流时高压流体会产生向上推力,使阀杆被推起,导致预紧力下降,两阀芯间出现间隙,流体经阀芯间隙流入阀芯后端造成冲蚀(表1)。下游短节被冲蚀是因为节流孔采用不对称结构,流体经阀芯节流后,分流不均匀,流动偏向一侧[15-17],且流速较高导致。

图7 孔板节流阀阀芯后端及下游短节冲蚀照片

表1 节流阀实验后的对比参数表

3 结论及建议

1)现场实验表明,研究形成的三相流体冲蚀方法,能有效模拟三相流体对阀的冲蚀情况。采取的闭环实验程序能保证实验持续进行;通过远程控制阀的开启度,可调整实验所需压力和流体流速;氮气注入压力略高于实验压力能保证气体有效混入,形成三相流体,该方法也可用于类似结构节流阀的评价。

2)通过实验获得了圆柱节流阀抗冲蚀能力最强,未有蚀痕;楔形节流阀次之,阀芯有轻微蚀痕,下游短节有较严重冲蚀;孔板节流阀最弱,阀芯底部和下游短节有较严重冲蚀的评价结果,在“三高”井中推荐优先配置圆柱节流阀。

3)针对楔形节流阀下游短节单侧和阀芯被冲蚀问题,建议阀芯形状改进成圆柱形,节流后的流体能形成紊流,避免单边冲蚀,材质采用更高强度的合金材料以提高抗冲蚀能力。

4)认为孔板节流阀因结构原因,不可避免地会形成单侧冲蚀,针对阀芯后座冲蚀严重的问题,建议在阀芯侧面增加一道密封,可阻绝流体流经底部。

5)由于实验参数取值与实际井喷存在差异,井喷过程中流体流速和比例存在大量不确定和随机性,所以实验所获阀抗冲蚀时间、蚀痕形状、位置等数据与实际井喷可能存在一定差异,建议加大实验规模,增加多种流速及液气比例的实验。