基于比例换向阀的智能流量控制方法

王润林, 徐兵, 王迪, 张春峰

(1.浙江大学 流体动力与机电系统国家重点实验室,浙江,杭州 310027;2.北京机械设备研究所,北京 100854)

比例换向阀作为电液控制技术中重要的基础元件,其作用是连续成比例控制液压执行器的工作速度、方向、位置和输出力的大小. 随着传感器技术和智能化技术的不断进步,带有内置式压力和温度传感器的智能化比例换向阀产品不断出现. EATON的AxisPro比例阀嵌入了4个压力传感器,并在T口嵌入了温度传感器. Rexroth 的4WREQ比例换向阀在P、A、B端口安装有3个压力传感器[1]. 通过嵌入式传感器,可以实现灵活的控制策略和对系统性能的诊断,但由于受到流量传感器的体积和频响等因素的影响,流量传感器难以集成至比例换向阀中,需要采用计算的方式间接获取流量信息[2]. 采用压力传感器和阀芯位移传感器来计算流量是间接获得流量的常用方法. 薄壁孔口节流(如图1所示)流量方程为

(1)

式中:qV为体积流量;Cd为流量系数;A为节流面积;ρ为流体密度;P1为进口压力;P2为出口压力. 由方程可知,阀口流量不仅取决于节流面积A和阀口压降(P1-P2),还与流量系数Cd有关.

本文首先通过实验观测了流量系数的变化曲线,由于实际流量系数与传统经验公式差异较大,无法采用传统经验公式直接计算流量. 因此,在流量计算过程中首先通过实验插值计算获得在不同位移和压差情况下流量的三维数据表,然后通过查表获得计算流量. 在此基础上利用调节器对阀口的流量进行反馈控制.

1 流量控制原理

图2所示是阀流量控制原理图. 通过压力传感器和阀芯位移传感器将阀两端的压差ΔP和阀芯位移X后送给控制器,控制器根据存储的表格插值计算得出通过阀的流量qVcal,与给定流量qVref进行比较,选择合适的调节器形成流量闭环控制,输出阀芯位移给定值Xu[3].

当压差、阀芯位移改变时,虽然原有的压差、流量关系将不再成立,但阀口流量三维数据表中通过大量实验均有所总结,可以实现对当前工况下流量与压差关系的复现.

本研究选择PID算法作为调节器,如图2所示. 算法的工作流程图如图3所示. 其主要步骤有:

① 获得阀口流量给定值qVref、阀两端的压差ΔP和阀芯位移X.

② 通过流量与位移、压差三维数据表查找插值计算得到阀口流量.

③ 选择合适的调节器形成流量闭环控制.

④ 通过调节器输出阀芯位移给定值Xu.

⑤ 判断输出阀芯位移给定值Xu与阀芯位移测量值X是否相等,相等的话结束流程,否则返回执行第①步.

2 阀流量的间接计算

2.1 流量系数的实验

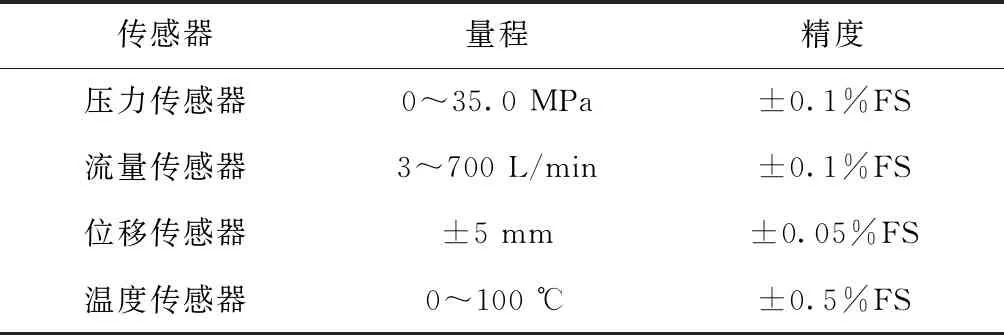

由薄壁孔口节流流量方程可知,流量系数与节流面积、阀口压降和流量相关,图4给出了对比例换向阀压差-节流面积-流量关系进行试验测试的液压系统原理图. 图4中,变量泵能够为测试阀提供流量为400 L/min的油液,节流阀调节负载压力,比例溢流阀调整系统的供油压力. 实验是在油温40 ℃时进行测量的. 数据采集系统通过位移传感器、流量传感器和压力传感器分别采集测量阀芯位移、阀口流量和进、出口压力[4],传感器的主要参数如表1所示.

传感器量程精度压力传感器0~35.0 MPa±0.1%FS流量传感器3~700 L/min±0.1%FS位移传感器±5 mm±0.05%FS温度传感器0~100 ℃±0.5%FS

实验装置是基于实验液压系统搭建的. 其中数据采集设备选用NI USB 6343,分辨率为16位,采样率可达到500 kS/s. 阀由信号发生器控制.

由液压阀口流量和阀口压差的关系式(1)可得流量系数[5],

其中qV、P1和P2为试验测试数据,节流面积A参考阀芯位移信号和阀芯结构计算得到,油液密度ρ取860 kg/m3.

计算得到的流量系数曲线如图5(a)所示. 图5(b)为1967年Merrit得出的流量系数与雷诺数根方之间的曲线关系. 液压阀的传统设计和性能计算中,通常以图5(b)为计算依据,把湍流状态下的阀口流量系数作为常数0.61处理[6]. 但由于本研究中阀口形状和流道等因素的影响难以简化为锐边节流模型,传统流量系数数据难以应用于实际情况. 因此本研究首先建立不同位移和压差情况下流量的三维数据表,然后通过位移和阀口压降采用查表和插值的方法得到计算流量.

2.2 阀口流量三维数据表建立

本实验在控制被试阀在恒定的压力差条件下,通过改变阀口开度改变阀芯位移,分别测试了P-B端口的压差和流量,得到在不同的控制信号和不同的压差下被试阀的流量-信号曲线如图6所示.

由图6可知,阀口流量与阀芯位移曲线较为复杂,主要与阀口形状、流量系数的变化等相关. 将不同的位移控制信号和不同的压差情况下,测得的阀口流量制成一个流量、位移和压差三维数据表.

虽然阀芯位移发生改变,但此时的阀口流量与压差的关系已通过实验数据体现在流量与位移、压差三维数据表中,可以通过查表直接获得阀口流量. 在阀流量实时控制时,只需要通过阀芯位移传感器、压力传感器分别测得阀芯位移和阀口压降,然后直接在流量与位移、压差三维数据表查找得到阀口流量,用于调节器形成流量闭环控制.

3 流量控制实验

流量控制实验仍然可以采用图4所示液压系统完成. 压力、位移和流量测试信号由计算机内数据处理软件处理,然后给出控制被试阀的各种信号[7].

图7为阀口流量对输入信号响应曲线,随着输入信号的变化,阀口流量随之变化,稳态误差和振荡较小.

图8是被试阀阀口流量控制特性曲线,由图8可知,阀口实际流量与计算流量一致性较好,但存在稳态误差和振荡的现象. 压差的变化是由流量的变化引起的. 在80~220 s之间,随着P口和B口压差的变化,阀口实际流量的稳态误差较小,这说明在改变压差的情况下流量的稳定控制能力较好. 在300~360 s之间,供油压力从110 MPa降到60 MPa,阀口实际流量能基本保持140 L/min,稳态误差较小,这说明在不同的供油压力情况下流量的控制能力较好.

4 结 论

研究结果表明,不需确定流量系数,通过实验插值计算获得在不同位移和压差情况下流量的三维数据表,然后通过查表获得计算流量,这种方法是完全可行的. 在阀流量实时控制时,只需要通过阀芯位移传感器、压力传感器分别测得阀芯位移和阀口压降,然后直接在流量与位移、压差三维数据表查找得到阀口流量,用于调节器形成流量闭环控制.

应用该方法,采用流量反馈控制原理控制比例换向阀的流量可以动态调节流量的控制特性,在改变压差和供油压力的情况下流量的稳定控制能力较好. 但PID算法控制有待进一步改进,使稳态控制精度更高.