浅析G353国道塘埠大桥深水桩施工

宜春市公路管理局 / 王宁辉 陈小龙 江西省宜春市公路管理局桥梁工程局 / 涂文胜

1.工程概况

塘埠大桥全桥长6 0 8 m(跨径为15*40m)、全桥宽直线段12m(1.75m人行道+8.5m行车道+1.75m人行道),曲线段15m(3.25m人行道+8.5m行车道+3.25m人行道)。桩基础均为钻孔灌注嵌岩桩,桥墩深水作业施工,平均水深28m最深处约33m左右,桥墩施工为固定钢平台施工作业。桥台为桩柱式桥台、桥墩为桩基础柱式墩,桥墩桩基础直径2.2米最长达55.8m,作业平台至桩底最深处达60米以上,桩基础均为嵌岩桩,岩性为花岗岩,岩体板结完整。上部结构为40米预应力T梁,全桥共五联先简支后连续。全桥共设2道80型、4道160型伸缩缝。塘埠大桥施工钢栈桥全长555m,桥宽6m,马道15m*9m,施工钢平台15m*6m。

塘埠大桥技术标准:(1)设计公路等级为:二级公路;(2)设计行车速度:60Km/h;(3)设计荷载:公路-Ⅰ级;(4)设计安全等级:一级;(5)设计洪水频率:1/100;(6)抗震基本烈度:6度;动峰值加速度:0.05g,桥梁抗震设防类别:B类;桥梁抗震措施设防烈度为7度。

2.主要施工方法

塘埠大桥桥墩桩基础施工采用在固定钢平台上冲击式钻机成孔,“黑旋风”泥浆处理器清孔。

2.1 桩 底深水密封处理

塘埠大桥桥墩桩基础均为深水作业,采用固定钢平台施工作业,水下密封采用全护筒跟进嵌入岩层至少3米以上,确保桩基施工时密封性良好泥浆不泄漏,全桥28根桩基采用该密封方法施工,密封完好率达到100%。

(1)护筒施工

在钢平台上测量放样定好桩位,安装好下护筒时的定位导向架保证护筒下放时定位准确,本桥桥墩桩基础直径均为2.2米,桩护筒直径为2.5米,下护筒使用90型振动锤锤击与河床底岩层紧密结合,护筒下放过程中保证护筒不变形,钢板采用1.4厘米厚卷制成形。

(2)引孔

护筒下放安装好后,用直径2.4米加重锤头冲击成孔,冲击成孔1米后用振动锤锤击护筒跟进后,再用冲击锤冲孔依次交替将护筒跟进至泥浆不外泄为止,为确保不漏浆每根桩护筒嵌入岩层至少3米以上,本桥有几根桩护筒嵌入岩层在6米以上才封堵住泥浆外泄的问题。主要是河床底不平整和有的局部岩层风化程度不一产生。

2.2 桩 基施工

(1)冲击成孔

护筒密封处理完成后,冲击锤改为直径2.2米标准加重锤头进行冲击成孔。

(2)泥浆制配

对于钻孔过程中泥浆质量的控制,建立工地泥浆试验室是至关重要的,钻孔过程要有专人24小时值班定时负责泥浆检测工作,尤其是同一种地质层进入到另外一种地质层的过程中,需要对泥浆的指标进行全面的监控,保证泥浆的整体系数,满足实际的要求,以确保冲击时产生的沉渣易顺循环泥浆排出。

图1 钢护筒定位下放

成孔过程主要测定泥浆的比重、粘度、含砂率、PH值、胶体率等。

大桥专用技术规范要求的泥浆性能指标如下:相对密度范围1.06~1.10,粘度范围18~28s,含砂率范围≤4%,胶体率值>95%,失水率值≤20ml/30min,泥皮厚≤3mm/30min,静切力1~2.5Pa,PH值9~11。

泥浆配比根据试验确定:施工过程中平均每条桩钻孔过程中加入2~3t纯碱、1~1.5tCMC或按照不同的地质特征,适当的将相应的黏土添加,将不同比重的泥浆制备出来。

而根据施工现场经验表明:除泥浆胶体率指标以外,其他指标均能达到规范要求。其中成孔过程中相对密度在成孔过程中一般为1.15~1.25之间,粘度17~20s左右,PH值9~11,含砂率根据情况采用排砂器进行控制。而终孔指标则要求严格控制相对密度在1.13~1.16之间,相对密度小于1.13则泥浆胶体率很难保证,大于1.16则不利于砼灌注施工;粘度17~20s左右,PH值9~11,含砂率则可控制在0.5%以下更利于砼灌注施工。本桥施工终孔时含砂率基本控制在0.2%泥浆1.08~1.1之间。

图2 泥浆比重及粘度现场检测(1)

图3 泥浆比重及粘度现场检测(2)

2.3 清 孔及成孔质量检测

当钻孔累计进尺达到孔底设计标高后,经监理认可同意后采用气举法反循环开始清孔。清孔时将钻头提高20cm,停下风机,停留一段时间(一般2~3小时),让孔内钻渣沉淀到孔底,再开动风机进行清孔,启动“黑旋风”泥沙分离处理器和风机配合进行清孔至合格,停止清孔约3~4小时,未清出的沉渣再进行二次清孔直至泥浆及含砂率满足要求为止。

在成孔质量检测的过程中,采用超声波检测设备或者是探孔器设备,对钻孔进行全面的智能化测距,确保钻孔的垂直度孔径以及孔深等各项指标满足实际的要求,对于超声波检测仪来说,它主要的构成是主要控制器还有探测仪器,还有计算机等内容。

图4 “黑旋风”泥砂分离处理(1)

图5 “黑旋风”泥砂分离处理(2)

2.4 钢 筋笼制作及下放

在钢筋笼制作的过程中,它主要是采用定位模型制作而成的,它主要是在施工现场进行制作,通过桥墩钢筋笼一次成型之后,分段运输连接。墩钢筋笼按上述工艺分两次完成。

在制作的过程中,主要采用直螺纹套筒连接的方式进行制作,同时为了确保钢筋炉整体的连接度满足实际的要求,需要根据施工现场的空间,采用9米长的钢筋笼进行模具施工,值得注意的是在模具上需要进行施工时,保证每一节的编号需要对应,然后把前几节钢筋笼按节断开移走,将尾节钢筋笼换到第一节位置,在胚模上继续接长加工剩余部分钢筋笼,依此往复直到把整根桩钢筋笼制作完毕。

当模具确定之后,把下料的主钢筋根据设计方案的要求,在模具的第1节位置上摆放,同时对钢筋摆放的位置进行固定,并且加上劲箍,接着把上部分主筋摆放固定在加劲箍上并焊接固定。主定位筋注意第一节钢筋笼前端要用挡板挡住,使前端平齐。待通长胎架上钢筋笼主骨架全部成型后松开直螺纹套筒,将各节钢筋笼分解吊下胎架至指定位置安装螺旋箍筋及声测管。

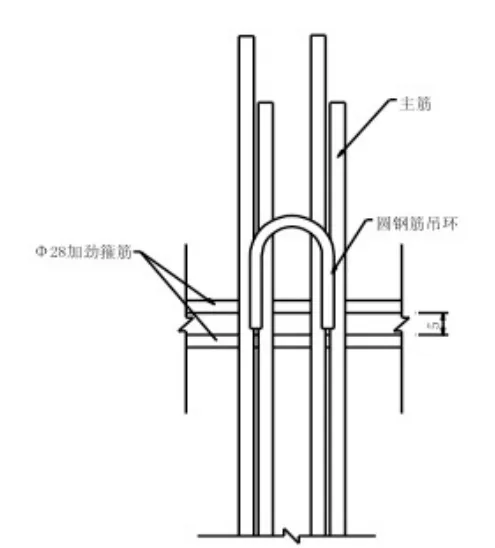

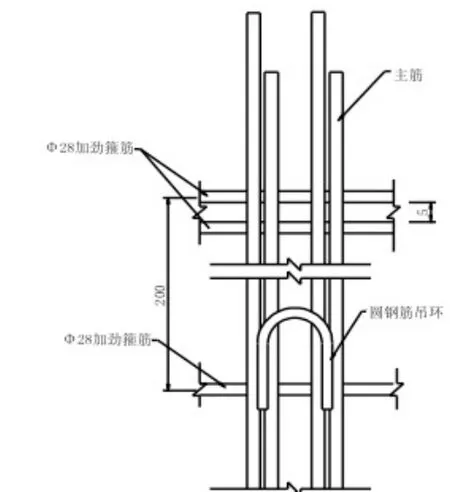

在钢筋笼内侧将装机监测管均匀的布置在其中,使其能够按照u型的方式进行固定。在施工过程中,当钢筋笼完成制作之后,需要将混凝土圆形保护层绑扎在其中,保证每一个钢筋笼连接顺序,能够连接在一起时期,能够整齐的堆放,以方便后续的使用。值得注意的是,在钢筋笼加工的过程中,需要对它的螺纹连接精度,还有垂直度进行控制,保证钢筋笼能够根据顺序下放,并且在钢筋笼现场对接的时候,要将一段距离为一米的距离错开,使其能够进行整体位置的改变,在操作的时候具体方式如下:

对于第一节桩顶,它的支撑方式采用“米”型的方式进行;二针对后续二至四节的方式,也是采用“米”的方式进行,剩下的是采用“+”支撑;其余节段采用“+”型内撑。施工环节为了能够提高主钢筋的固定位置,对于每一节钢筋笼的顶端,需要采用两条吊排的方式进行吊环处理。考虑到主墩桩基首节钢筋笼较重(长13.5m,重约9.2t)在场地加工时变形较大,因此每节钢筋笼顶节均采用双加径箍筋加劲。

为保证钢筋笼下放时吊装方便,加工时要事先焊接吊环如图所示。

图6 钢筋笼吊环加工设计图(1)

图7 钢筋笼吊环加工设计图(2)

图8 导管水密性实验

图9 导管水密性实验(1)

图10 导管水密性实验(2)

针对制作好的钢筋笼,需要将保护螺牙在没有套的上端保护,并根据要求对其进行分类摆放在进行钢筋笼产品堆放的过程中,需要做好它的距离控制,减少钢筋笼变形的问题出现,同时如果分层堆放的时候,需要在两层堆放的距离上用枕木加垫。

针对于钢筋笼的保护层,它主要是分为两种方法,钢筋桶以下的钢筋笼,主要是采用定制的混凝土垫块进行处理,电块的直径是14mm,厚度为5cm,中间需要直径为14mm的孔径形上穿,从而保证它整体的保护层厚度,能够满足实际的要求。此外在钢筋笼下放安装之前,也需要对其进行保护,保护层的设计要求,需要根据设计方案的内容确定。在实践过程中,当装机成孔验收合格完毕之后,就可以进行钢筋笼的下放施工。

在钢筋笼以及打管下放时间控制的过程中,需要做好以下措施:

由于墩桩基长达到了55米,再进行钢筋,如下放的时候会给成功后灌注混凝土带来不利的影响,所以再进行钢筋笼下放施工之前需要对它的两节顺序进行连接,这样就能够减少下放的时间。同时可以采用垂直起吊的方式,在水平位置上将钢筋笼的两端抬起,然后采用履带副高的方式使其能够在空中转身。下放环节需要根据制作的顺序,由底向上的方法进行安装,在施工的时候需要采用人工的方式进行扭接螺母,下放过程针对每一节的钢筋笼长度,可以采用它旋转的空间时间给灌注清水,以防止整体工程出现变形或者渗漏的情况。

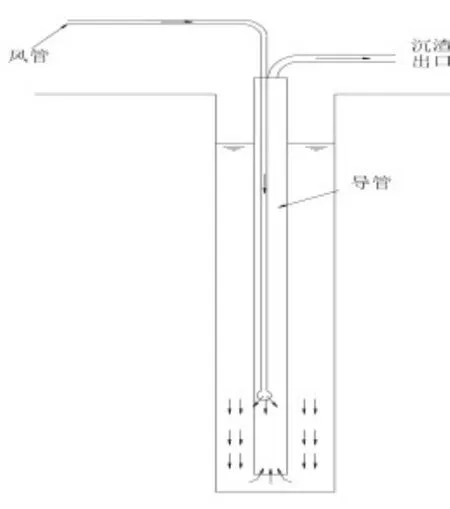

2.5 导 管下放及检测

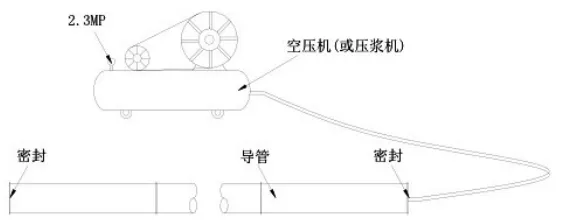

导管使用的过程中,不管是在使用之前或者是在使用之后的一段时间之内,都需要对导管的抗压强度进行试验,保证它的防水性能是否完好,是否存在老化的情况出现,一般来说要求接水抗压强度不能够低于母材的强度,水压试验的水压强度需要大于1.3倍的水压强度。由公式p=γchcγwhw得水密试验压力为2.3MPa。

导管在栈桥上接成通长(测量整根导管长度以便为后续导管下放施工提供参考数据,防止导管悬空过深或过浅),将导管上下两端的封闭口安装完成之后,就需要连接压浆机,然后就将导管打开,然后进入施工环节。

导管水密性试验合格后使用前应涂油漆、进行编号。导管下放前检查每根导管是否干净、畅通以及止水“O”型密封圈的完好性。下导管时要对导管每一个接头包括胶垫、螺帽上紧程度等都要进行认真检查,同时还必须检查导管内有无突出物,如有则必须清除。

导管安装好后再次进行清孔处理。

当导管下放完成之后,如果沉淀值大于2-5cm那么就需要对其进行二次清孔施工。将长度为42mm的风管在导管的内安装,并且在安装完成之后,在导管顶口的密封位置处,需要及时的将江水管安装,使其能够提高整体导管的高度,3~5m之后再将相关的设备开启处理好孔洞。对于孔底沉淀过厚的情况(如大于2cm),则清孔应分两次进行,即首先导管少安装一接(2.5m),之后安装清孔装置将部分沉淀清除后在接长导管,再进行第二次清孔至设计桩底标高。在进行清孔施工的过程中,导管可能会出现窑洞的情况,这主要是孔径比较大而造成的,所以在实践的过程中需要对导管的孔底位置进行处理,然后再保证它不摇摆的情况下提高空地的承载度的控制力度。同时由于钢筋笼底部布置有声测管,清孔时应注意保护,防止导管来回移动时压坏声测管。

图11 二次清孔施工图(1)

图12 二次清孔施工图(2)

值得注意的是,在进行风管安装的过程中,需要做好相应的保护,减少防风管吊入导管内而进而出现的安全事故问题。

2.6 混 凝土灌注

砼灌注采用以钻机为主,55t履带吊为辅,用履带吊配合首批砼灌注配合进行起重作业,其中钻机负责导管的拆除、漏斗的安拆工作。

二次清孔使孔内沉淀控制在20mm以内的设计规范要求后,拆除清孔装置,安装灌注用储料斗和漏斗(注意储料斗和漏斗之间的相对距离)。采用钢板块件对灌注水下混凝土的堵头进行处理,使其能够形成一个原状形,一般来说,圆板的直径需要控制在33cm,并且下面焊接的三根的钢筋长度需要控制在31cm,值得注意的是在混凝土浇筑之前,需要将堵头板在导管的位置上安放,然后再将两片沥青纸放在堵头板上,使其能够产生密封作用,然后再采用钢丝绳将堵头板吊起来施工。

陆上砼搅拌运输车每车装载量为9m3,约30分钟一车次,为满足桩基混凝土供应至少需配备5台搅拌运输车,砼灌注时罐车直排至喂料斗。

图13 首批混凝土灌注(1)

图14 首批混凝土灌注(2)

首批混凝土埋管深度距离按照设计要求,需要控制在≥1m范围内,混凝土灌注量需要7.0m3,所以,需要使用到的设备有1个4m3的储料斗、1只3m3的漏斗,同时配置灌注平台(马道)1个,钻机提4m3的大斗履带吊提3m3的小斗加上砼罐车的混凝土配合进行首批砼的灌注,要协同配合一气完成。

当第1批混凝土灌注完成之后,混凝土罐车需要直接将混凝土排到漏斗之中,然后通过不断抖动的方式在导管内使其能够注入体内当中。值得注意的是,在整个混凝土灌注的时候,由于导管的混凝土不满,它会含有空气,需要将混凝土慢慢的灌入其中。采用电脑控制的方式对装机混泥土混合料的拌和进行控制,同时在实践的过程中安排具备经验的工作人员对其进行掌控,保证整体工序的开展都满足技术标准的要求,同时在该环节还需要保证混凝土的含气量、温度指标满足实际的要求。

同时在混凝土灌注的环节过程中,需要安排专业的人员对孔山进行测量,同时做好记录,保证每一盘下料的测量数据,还有记录数据能够收集。拆除导管前必须测量准确砼灌注高度,同时每拆管一次前都要同搅拌站砼搅拌方量进行复核,以推算埋管深度是否合理。导管拆除的节数要保证导管埋深在3~6m的范围内。

砼灌注完毕后要及时把储料斗、漏斗和导管冲洗干净,再刷油,以防生锈,此外及时组织劳动力清除桩头表面泥浆、浮渣等。