一种钢车轮辐底高耐久性设计方法研究

袁飞 王贤付 刘旭

摘 要:輪辐由辐底非回转体和辐底之外的回转体结构两部分组成,它们共同决定了轮辐的疲劳强度和刚度,本文主要研究一种钢车轮辐底高耐久性设计方法,利用HS高压感压纸对辐底进行安装面拓印试验,然后以试验结果为参考依据,通过对轮辐5段外安装面采用轴向摆角度、周向带高度差设计;螺栓孔凸包、尾筋与轮辐外安装面呈断开设计,以此来提升辐底疲劳强度和刚度,使试验失效点避开辐底,后续通过对样件进行试验验证,证明了该设计方法的可靠性。本文以东风本田2WB项目为研究对象,结果表明:采用该设计方法后,失效位置从辐底转变为辐顶区域,疲劳寿命从26.5万次提升至76万次,通过了整车性能试验评价,获得了项目定点开发资格,研究结果可以为其它同类产品设计提供参考。

关键词:辐底;安装面;拓印;高耐久性

中图分类号:U465 文献标识码:A 文章编号:1005-2550(2020)03-0036-05

Abstract: The spokes are composed of non-rotating body at the bottom of the spoke and the structure of the rotating body other than the bottom of the spoke. They jointly determine the fatigue strength and stiffness of the spokes. Press the paper to carry out the mounting surface extension test on the bottom of the spoke, and then use the test results as the reference basis, by using the axial swing angle and the circumferential height difference design for the 5 sections of the outer mounting surface of the spoke; the bolt hole convex hull, the tail rib and the spoke The outer mounting surface is designed to be disconnected to improve the fatigue strength and stiffness of the spoke bottom, so that the test failure point avoids the spoke bottom. Subsequent test verification on the sample proves the reliability of the design method. This paper takes the Dongfeng Honda 2wb project as the research object. The results show that after adopting this design method, the failure position is changed from the spoke bottom to the spoke top area, and the fatigue life is increased from 231,000 times to 760,000 times. It has passed the vehicle performance test evaluation. Obtained the project's designated development qualification, and the research results can provide a reference for the design of other similar products.

1 前言

随着人们生活水平的不断提高,汽车使用量越来越多,同时人们对汽车安全性能要求也越来越高,而整车的安全性主要体现在关键零部件上,零部件的性能水平已成为企业技术和汽车安全水平的重要衡量标志之一。

车轮是汽车的重要零部件,其疲劳寿命和刚性直接影响整车安全性,钢车轮主要由轮辐和轮辋2部分进行装配焊接组成,在前期进行产品设计时,CAE工程师主要针对轮辐结构进行优化设计,而轮辐由辐底非回转体和辐底之外的回转体结构两部分组成,它们共同决定轮辐整体的疲劳强度和刚度,而市场上现有的钢车轮轮辐辐底基本上就3-5种固有的结构形式,产品开发人员在进行产品设计时,辐底一般会直接采用其中的某种形式,在做结构优化设计时只针对回转体部分进行参数优化,找出最优的回转结构曲线来提升车轮的疲劳寿命,但对于这几种常见辐底结构形式来说,虽然辐底之外回转体部分的耐久性大大提升了,但辐底非回转体部分可能因耐久性不够而先发生失效,导致辐底会成为整个车轮疲劳寿命提升的瓶颈,即使回转体部分结构再优,对提升车轮疲劳寿命意义也不大。如何设计一种高耐久性轮辐辐底结构,让失效点避开轮辐辐底是设计工程师一直关注的技术难点。

本文以轮辐安装面为突破点,通过安装面拓印试验,找出辐底安装面疲劳失效可能存在的原因,然后通过对轮辐辐底进行工艺研究、设计改进、样件试制和试验验证,总结出一种轮辐辐底高耐久性设计方法并验证了其可靠性,该设计方法突破了传统轮辐辐底设计模式,让辐底耐久性大大提升,对提升车轮的疲劳寿命提供了很大的帮助,满足了客户对产品苛刻的要求。

2 研究对象

本文以东风本田2WB项目为研究对象,该项目是我司为东风本田开发的首款钢行驶轮项目,前期CAE工程师对轮辐回转体结构曲线进行了优化设计,但因辐底始终提前失效,导致疲劳寿命无法提升,在东风本田首次性能对比试验中,疲劳寿命低于BASE件59.3%而被判NG,具体如表1所示:

2.1 研究思路

①通过对轮辐辐底采用HS高压感压纸进行安装面拓印试验,如图1所示,探究轮辐螺栓在扭矩108N.m的作用下,车轮安装面应与制动盘安装面是否紧密贴合,随机选取2件试制样件进行试验。

②研究弯曲加载力传递到外安装面的方式。

2.2 失效分析

根据图3拓印试验结果可知,每段外安装面与安装盘贴合较差,中间几乎未接触。但理论上,轮辐在螺栓预紧力的作用下,外安装面在整个弯曲试验过程中都会与安装盘紧密贴合,安装面始终受到压应力的作用而不会发生疲劳失效,如果每段安装面两边接触,中间部分未接触,未接触部分会因受到拉压交替应力而发生疲劳失效;另一方面,弯曲加载力是通过螺栓凸包向周围进行传递的,目前,国内外轮辐螺栓凸包与外安装面都是采用圆角过渡连接,加载力很容易传到外安装面,如果安装面接触不充分,很容易发生疲劳失效。

3 轮辐辐底高耐久性设计

通过辐底失效分析确定设计思路,以螺栓凸包和外安装面的连接方式及外安装面与制动盘的贴合度两方面为突破口,对2WB轮辐辐底进行设计突破,同时进行成形工艺性研究,确保工艺可行性,具体设计方法如下:

3.1 辐底主体部分设计

轮辐辐底主体部分由a、b、c三段环形平面组成,平面宽度分别为4mm,29mm,4mm,相邻平面之间由圆角过渡变为采用直角阶梯过渡,且3段平面相互之间存在一个高度差,a与b高度差为0.6mm,c与b高度差为0.4mm,如图4所示:

3.2 螺栓孔尾筋、凸包设计

一般螺栓孔尾筋、螺栓凸包都是以外环形面a为设计基准,通过圆角过渡,这样设计两者都会与外安装面直接相连,力很容易传递到外安装面,导致外安装面容易发生疲劳失效,现通过以a环形平面为基准,在上面开5个相同且沿周向均匀分布的矩形凹槽,每个矩形凹槽底面d与外环形面a之间高度差为0.5mm,槽宽为25mm,开槽后环形平面a由一整圈变成5段,然后以凹槽底面d为基准进行螺栓孔尾筋和螺栓凸包设计,尾筋宽度为20mm,尾筋最低处与矩形槽底面d之间高度差为0.5mm,和尾筋相连的5个螺栓孔凸包与外环形面a呈断开设计,且凸包圆角不能与外环形面a相连,如图5所示:

3.3 内安装面与独立筋设计

内安装面呈分段式设计,以环形平面c为设计基准,在上面设计5个沿轴向均匀分布的扇形凹槽,凹槽深度为0.4mm,凹槽底面与环形平面b共面,扇形凹槽夹角为42-45°,开槽后环形面c由一整圈变成5段;然后再以环形平面b为基准,在上面设计5个沿周向均匀分布的独立筋,独立筋与内、外安装面不能相连,位置尽可能处在螺栓孔分布圆附近,独立筋高度控制在5-7mm,如图6所示:

3.4 外安装面设计

为克服外安装面在螺栓预紧力的作用下因发生变形而导致与安装盘不能完全接触的情况,项目组通过反复的工艺研究和试验验证,总结出了一种工艺创新设计方法,在满足工艺可行的条件下,对轮辐成形模、翻边模的外安装面通过轴向摆角度、周向带高度差进行设计,将现有的5段外环形平面a向下摆角度1-1.5°,如图7所示,通过工艺调整和设计改进来弥补轮辐成形过程中所产生的不足。

然后通过以每段外安装面中间为基准,左右两边分别向下摆一个高度差,每段高度差均为Δh=h1-h2=(0.1-0.2)mm,如图8所示。通过对外安装面同时采用轴向摆角度和周向带高度差设计,保证外安装面在施加螺栓预紧力后完全贴在加载盘上。

4 设计方法验证

通过采用HS高压感压纸对2WB辐底改进后的样件进行了安装面拓印试验、弯曲疲劳试验及横、动刚度对比试验,通过以上几个方面的试验结果来验证该设计方法的可靠性。

4.1 安装面拓印试验及结果

对改进后的样件进行安装面拓印试验,试验结果可知,采用上述设计方法后,轮辐安装面拓印明显优于改进前2WB件和BASE件,拓印效果非常理想,安装面与安装盘接触完全,達到了预期效果。对比结果如图9所示:

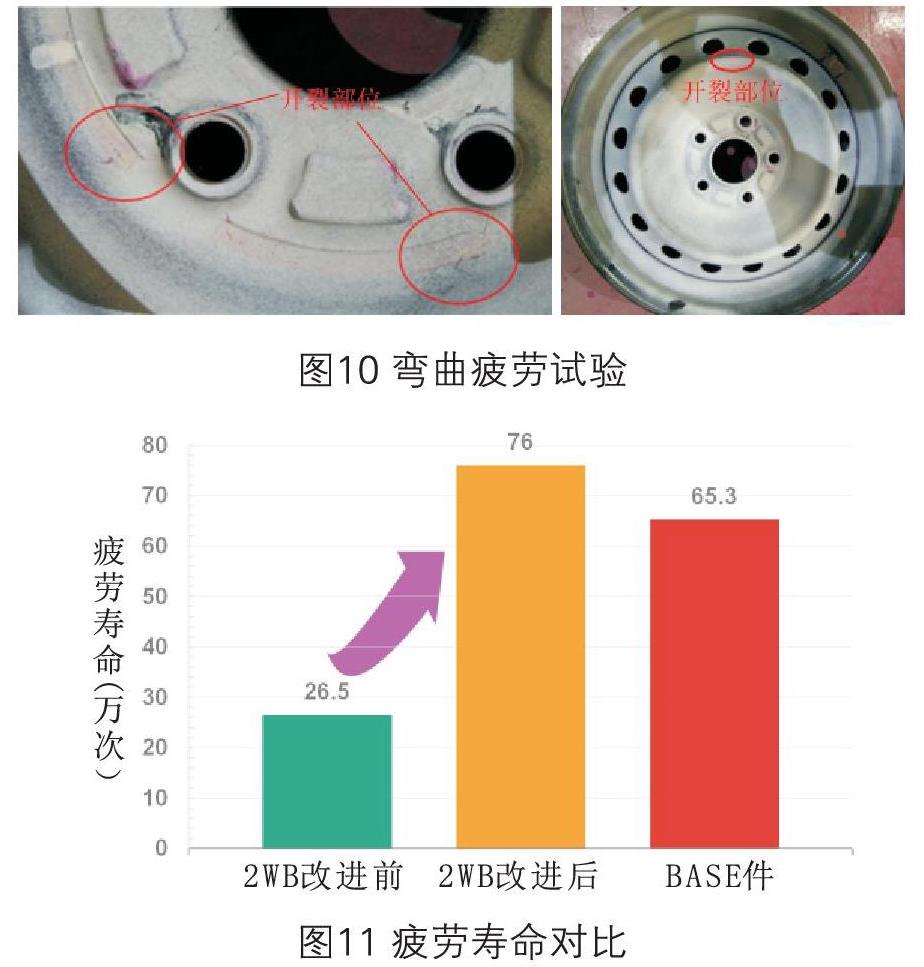

4.2 弯曲疲劳试验及结果

采用本文设计方法改进后,2WB样件弯曲疲劳寿命从改进前的26.5万次提升至76万次,失效部位避开了辐底区域,从外安装面变为辐顶区域。同时,弯曲疲劳寿命相比BASE件也提升了16.4%,如图11所示:

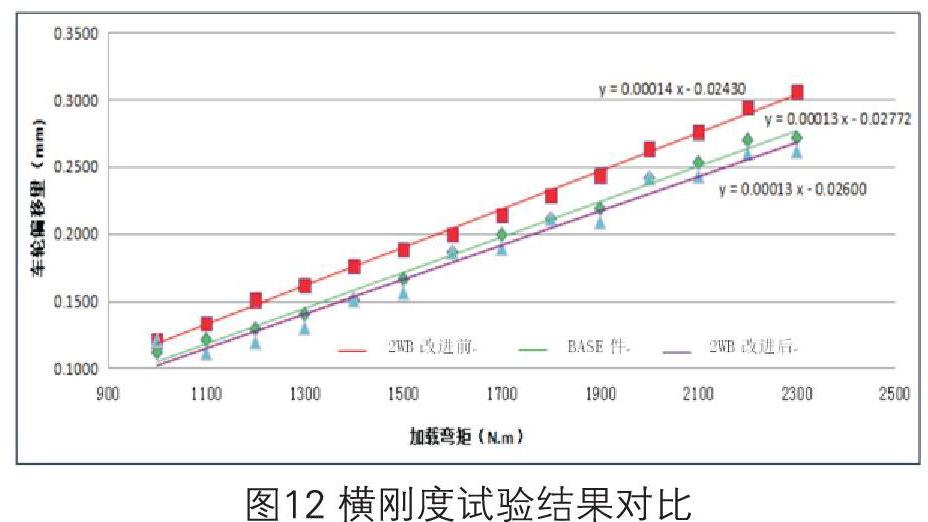

4.3 横刚度试验及结果

横刚度指标不仅影响影响整车操控性,也是影响车轮疲劳寿命的一个关键因素,通过对改进前后2WB件及BASE件进行横刚度对比试验,改进后的2WB件相比改进前刚度有明显的提升,而且优于BASE件水平,对比结果如图12所示:

4.4 动刚度试验及结果

对改进前后2WB件及BASE件进行动刚度对比试验,改进后的2WB件相比改进前提升了15.1%,且优于BASE件6.1%,对比结果如表2所示:

5 结论

本文主要研究一种钢车轮轮辐辐底高耐久性设计方法,以东风本田2WB项目为研究对象,通过利用HS高压感压纸对辐底进行安装面拓印试验,然后以试验结果为参考依据,通过对轮辐外安装面采用轴向摆角度、周向带高度差设计;螺栓孔凸包、尾筋与轮辐外安装面呈断开设计,以此来提升辐底疲劳强度和刚度,使失效点避开辐底,具体结论如下:

(1)该设计方法能明显提升辐底耐久性,使失效部位避开辐底;

(2)该设计方法能明显提升车轮整体横、动刚度,从而提升整车操控性;

(2)该设计方法突破了传统辐底设计方法局限性,采用多阶梯分段分层式设计,目前在国内同行业属于首创;

(4)为后续轻量化、操控性要求严格的中高端产品开发提供了很大的技术支撑,具有较大的参考价值。

参考文献:

[1]闫胜昝,童水光,张响,朱训明.汽车车轮弯曲疲劳试验分析研究[A].《机械强度》.2016.

[2]鄢奉林,陆兵,倪利勇. 钢制车轮动态弯曲试验疲劳寿命预测[A].《机械设计与制造》.2010.

[3]詹熙达. CATIA V5R20曲面设计实例精解.机械工业出版社[E].2011.

[4]张学文. CATIA机械零件参数化设计 第2版.机械工业出版社[E].2017.

[5]王淑军,亓峰,杨金顺,杜艳芬. 乘用车钢制车轮轮辐振动特性分析[A].《机械工程与自动化》.2010.