优化泵监控系统

文/Thomas Geiz

即用型的泵和电动机电气柜控制方案中,在电气柜控制中除了有带输入输出模块的Axiocontrol 控制系统之外,还有供电电源、接线端子和触摸控制屏

泵监控系统维护保养工作的优化——预测性维护保养是当下流行的专业词汇,预测性维护保养能够降低维修成本并提高设备的利用率。那么,怎样在只有电动机和泵的情况下实现预测性维护保养呢?

无论是在工业企业内部,还是在市政水资源管理中,都有必要对水处理设备的维护保养工作进行优化。这是基于成本费用的压力、技术工人的缺乏和现有技术方案的现代化改造等考虑。优化的目标通常是在保持或者提高工作效率的前提下,降低维护保养的成本。2001 年引进的安全生产条例缓解了BGV 同工业伤事故保险法规的有关规定之间的关系,即检查便携式和固定式仪器仪表的时间由企业自己确定。这一举措引发了人们对规定的重视,以及对检测和维护的执行情况的讨论。

确定维护保养需求

数字化技术的进步与发展以及未来型项目的工业4.0 方案,为企业提供了许多新的可能性。因此,预测性的维护保养就在短短几年里成为大趋势。预测性维护保养就是利用现代化的传感技术手段对设备的磨损情况进行长期性的监控,它有以下几个主要目标:

●仅在需要和要求时对对象进行维护;

●降低维护成本;

●及早发现磨损及其原因,以避免损坏;

●提高设备可用性。

在这样的背景条件下,M.A.C.System Solutions 公司、PCB Synotech 公司和菲尼克斯电气公司于2015 年决定开发一种对泵和电动机构成的系统进行预测性维护保养的系统。从2017 年起,带有预编程序控制的即用型电气柜WAL-SC-Pumpmonitor 开始批量上市。这一解决方案可以连续性地优化泵的维护保养,监控系统利用这种方式,能够支持运营商实现下列目标:

●保持泵在最佳工作点运行;

●对消耗的能源与泵送的流量进行比较;

●避免湍流/气蚀;

●振动动态监测;

●对所使用的泵是否符合使用目的进行评估;

●降低维护成本;

●提高泵设备的安全性和可用性;

●诊断泵的疲劳和磨损情况。

泵工作状态关注的重点

广泛采集数据

仅仅采集和记录个别信息、数据,是无法实现既定目标的,我们需要对泵的运行状态进行全面的检测、分析和评估。为此就要检测、采集和记录大量的机械、电气和流体力学的数据。因此,泵监控系统所采集的数据有:

●电气参数,如电机侧电流,电压和功率;

●机械变量,例如绕组或轴承温度以及轴承的振动和泵组的振动;

●流体动力学参数,例如吸入侧和输出侧的压力,体积流量和速度。

另外,还可以通过8 个数字输入端子传输其他状态信息,其中包括密封填料烧糊情况的监控或者泄露监控。整个系统共有8 个模拟输入端子和8 个数字输入端子,6 个标准信号为100 mV/G 的PCB Synotech 振动传感器信号输入端子,以及2 个报警组件的中性触点和1 个综合报警触点。泵的实际工作状态用红色、黄色或者绿色曲线显示在监视器的状态总览画面中。通过这种简单明了的显示方式,泵用户就可以很快知道是否有紧急维修或者中期维修(黄色)的必要,并及时发现可能损坏(红色)的情况。除了显示的信息之外,控制系统后台还有更加详细的评估分析原始数据,例如振动传感器的频率特性。

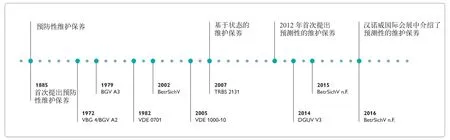

从1885 年开始到今天的维护保养发展历史

持续显示当前的运行状况

在泵的振动情况评估分析中,除了故障诊断的图像之外,传感器检测的原始数据对用户的判断也有至关重要。因此,在泵的振动情况监控中除了提供红黄绿3 条曲线之外,监控系统还提供了以mm/s 为单位的振动值数据,这里包括基于DIN 108163 标准的振动速度极限值分析,以及振动的原始数据。专业技术人员只有通过示波器或者FFT 分析仪经BNC 同轴电缆连接器传输过来的原始数据,才能准确分析出振动的原因,判断是因轴承损坏、调整不准确、不平衡或者是气蚀带来的振动。

流体动力学和电气技术的分析支持3 种优化方式:泵在最佳工作点运行,使用的能量与输出的流量相匹配以及避免湍流和气蚀。因此它是除振动之外泵监控系统中的第2 个重要的组成部分。许多泵的使用者不了解他所使用泵的特性曲线,解决这一问题的方法就是测试运行过程的功能数据采集。在这一测试运行过程中,当泵启动运行到额定负载工况时,用刹车装置慢慢地将泵从开启运行关闭到停止状态。在这一过程中,泵监控系统会绘制出一条泵的特性曲线,并确定出泵的最佳工作点。

在完成测试运行之后,用户就可以得到泵系统的总效率,以及与当前运行方式有关的最佳工作点的分析图。有了这些信息,就可以避免湍流和气蚀,因为操作者可以不断地观察泵是否在最佳工作点处运行。

能源利用效率的个性化评估

尤其是在部分负载和低负载工况下,泵的加速常常会导致泵叶轮的过早损坏。这常常是由一些无意识的操作引起的,如泵的规格型号选的过大,或者泵的输出量不再需要像最初购买泵时那么大等。在这种情况下,泵监控系统就会将整个泵系统的效率显示出来,并告诉操作者所使用的泵是否与任务相互匹配。这样就将能源利用效率、能源管理和预见性故障分析以及避免故障损失结合到一起。

泵监控系统能够在泵的所有工作点处对泵的日常运行情况进行监控、分析和评估。通过与历史数据的对比就可以发现潜在的风险。另外,泵的使用者也可以根据真实的需求优化泵的运行,从而更好地协调泵的维护保养,并提高泵的利用率。在常规通信技术协议,例如Modbus TCP、Profinet或者OPC 通信技术协议的支持下,这一解决方案可以简单地集成到用户企业现有的控制系统中去。

用户也可以为泵监控系统选配云技术服务,例如菲尼克斯电气公司的Proficloud 云技术服务。这样,用户就可以在控制面板中访问他所关注的系统信息了。而在使用云技术服务时,用户无需购买任何硬件和软件,同时也省去了对数据的分类整理、归档等数据管理的工作量。专业的数据中心可以确保访问的安全性和数据的可用性,并保障用户可以随时随地访问这些数据。因此,泵监控系统为用户的日常工作带来了更多的附加值。