退火态钛锆基合金摩擦磨损行为研究

钟 华,岳 赟,金飞翔,谷 曼

(1.合肥学院 先进制造工程学院,合肥 230061;2.河南科技大学,高端轴承摩擦学技术与应用国家与地方联合重点实验室,河南 洛阳 471003)

0 引 言

金属钛(Ti)及钛合金作为一种典型的轻金属材料,由于其优秀的综合性能,如高比强度[1],良好的耐腐蚀性[2]以及优异的生物相容性[3],常作为结构部件广泛应用于航空航天、汽车工业、远洋船舶以及外科医疗等行业。[4]随着近年来钛合金制备技术的优化及加工水平的提高,钛合金作为活动部件愈发受到国内外科研工作者的关注。例如,美国能源部在研制新型节能重型卡车时,考虑使用新型钛合金作为盘式制动器转轴材料。[5]然而,由于钛合金的硬度偏低,在服役过程中容易发生磨损失效导致机械故障。据统计,钛合金零件的使用过程中80%的零件失效是由磨损导致的。[6]因此,开发一种新型钛合金,使其具有良好力学性能的同时提高其耐磨性,对于提高钛合金的服役寿命,扩大钛合金的适用范围十分重要。

通过合金化的方式是强化金属的一种重要方式。金属锆(Zr)与金属钛属于同一族元素,具有相似的理化性质的特征,二者原子外层电子构造类似,点阵类型相同,原子半径相近,可完全互溶。因此,若能利用金属锆与金属钛强烈的固溶强化作用,对于提高材料的性能是十分有益的。基于此,燕山大学刘日平课题组成功制备开发了一系列具有高强高韧特点的新型钛锆基合金体系[7],以其中的Ti-Zr-Al-V系列合金为例,其最大抗拉强度可高达1700 MPa,比强度最高可达370(MPa/ (g/cm3)),同时拥有比传统钛合金更高的硬度。[8]

目前,新型钛锆基合金的研究主要集中在其微观组织演化及其力学性能,尚缺乏其摩擦学行为的研究数据,会大大限制其作为活动部件使用的潜力。本文通过对钛锆基合金在大气环境下不同载荷和滑动速度的摩擦学性能测试,获得其在相应条件下的摩擦系数及磨损率。结合其磨痕形貌观察,分析其摩擦学行为的演化规律。以期降低钛锆基合金服役过程中的磨损危害,扩大其使用范围,为其作为活动构件进行使用提供一定的理论基础和数据支持。

1 实 验

1.1 钛锆基合金制备及热处理

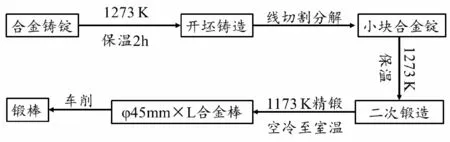

本文以钛锆基系列合金中的Ti-20Zr-6.5Al-4V(wt. %)合金(以下简称T20Z合金)为研究对象,具体化学成分如表1所示。T20Z合金具体的制备方法主要分为熔炼和锻造两个步骤。熔炼的具体过程为:首先将原材料金属钛(纯度为99.7%)、金属锆(纯度为99.5%)、金属铝(纯度为99.9%)和中间合金50Al50V清理干净后压制成短棒状块料。之后,把压制的原料块焊接成自耗电弧炉的电极,并放入真空自耗电弧炉(生产厂家:宝鸡力兴钛业有限公司,熔炼炉型号:ZHT-001)中进行熔炼。为了使合金锭成分均匀,熔炼的过程中对合金铸锭需要反复熔炼两至三次。接着,对上述熔炼后的合金锭进行锻造后并车削,获得试验所需的合金棒材的尺寸,其具体锻造过程示意图如图1所示。为了防止钛锆基合金在高温下发生氧化影响其性能,将长200 mm,直径45 mm的合金锻棒置于SK-G06143型真空气氛管式热处理炉进行真空热处理,升温速率为10K /min,热处理温度分别为1073,1173和1273 K,保温90 min后随炉冷却。利用电火花线切割机将其切割成厚度为4 mm的圆片,并对其表面进行磨削加工作为盘试样进行使用。

表1 T20Z合金化学成分

图1 T20Z合金锻造工艺流程示意图

1.2 摩擦学性能测试

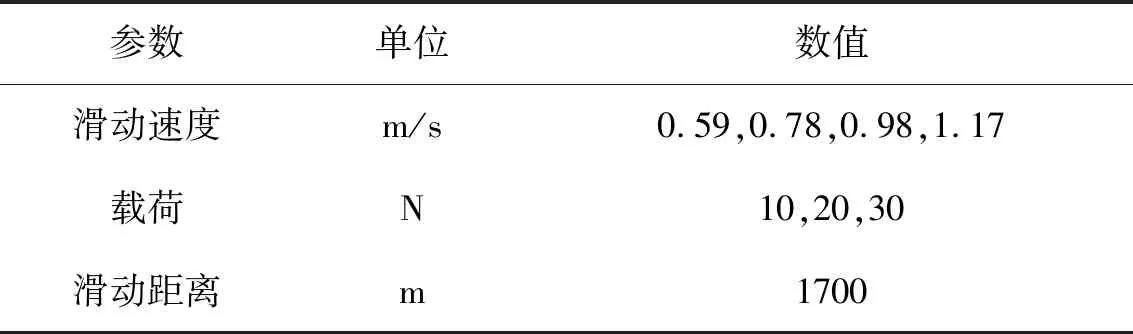

利用美国RTEC公司生产的MFT-5000型球—盘式摩擦磨损试验机,选用9Cr18不锈钢合金球作为对磨副在室温条件下对T20Z合金进行摩擦学测试。该摩擦试验机具有测量法向载荷和摩擦力的Fz和Fx两个载荷传感器,利用μ=Fx/Fz来计算实时的摩擦系数。在测试过程中,球试样保持不动,T20Z合金盘试样按照设定的转速进行旋转,当试验时间达到设定的时间时,试验机自动停止,并将试验过程中摩擦系数的数据自动导出。摩擦学测试的具体参数如表2所示。摩擦试验后,通过失重法测定T20Z合金的磨损率,其中T20Z合金的密度为4.82 g/cm3。

表2 T20Z合金摩擦学试验参数

1.3 微观组织及形貌测试与表征

用X射线衍射仪(Rikagu D/Max 2500,Cu靶,Kα特征波长=1.5406埃)对锻态及热处理态的钛锆基合金进行物相分析。使用光学显微镜(Axiovert 200 MAT)观察经不同热处理后的T20Z合金的金相组织。用非接触式光学三维形貌仪对其磨痕形貌进行表征。用扫描电子显微镜(Hitachi S-3400N)对磨痕形貌进行观察及能谱分析。

2 结果与讨论

2.1 T20Z合金物相分析

图2为T20Z合金初始态(锻态)及不同温度热处理后的X射线衍射图。由图中可以发现不同状态下T20Z合金的衍射图谱中除了α-Ti相和β-Ti相对应的衍射峰之外,没有发现其它如金属间化合物的峰出现。这说明在T20Z合金中金属钛与金属锆完全互溶并形成固溶体,并没有金属间化合物生成。

图2 不同状态T20Z合金的X射线衍射图谱

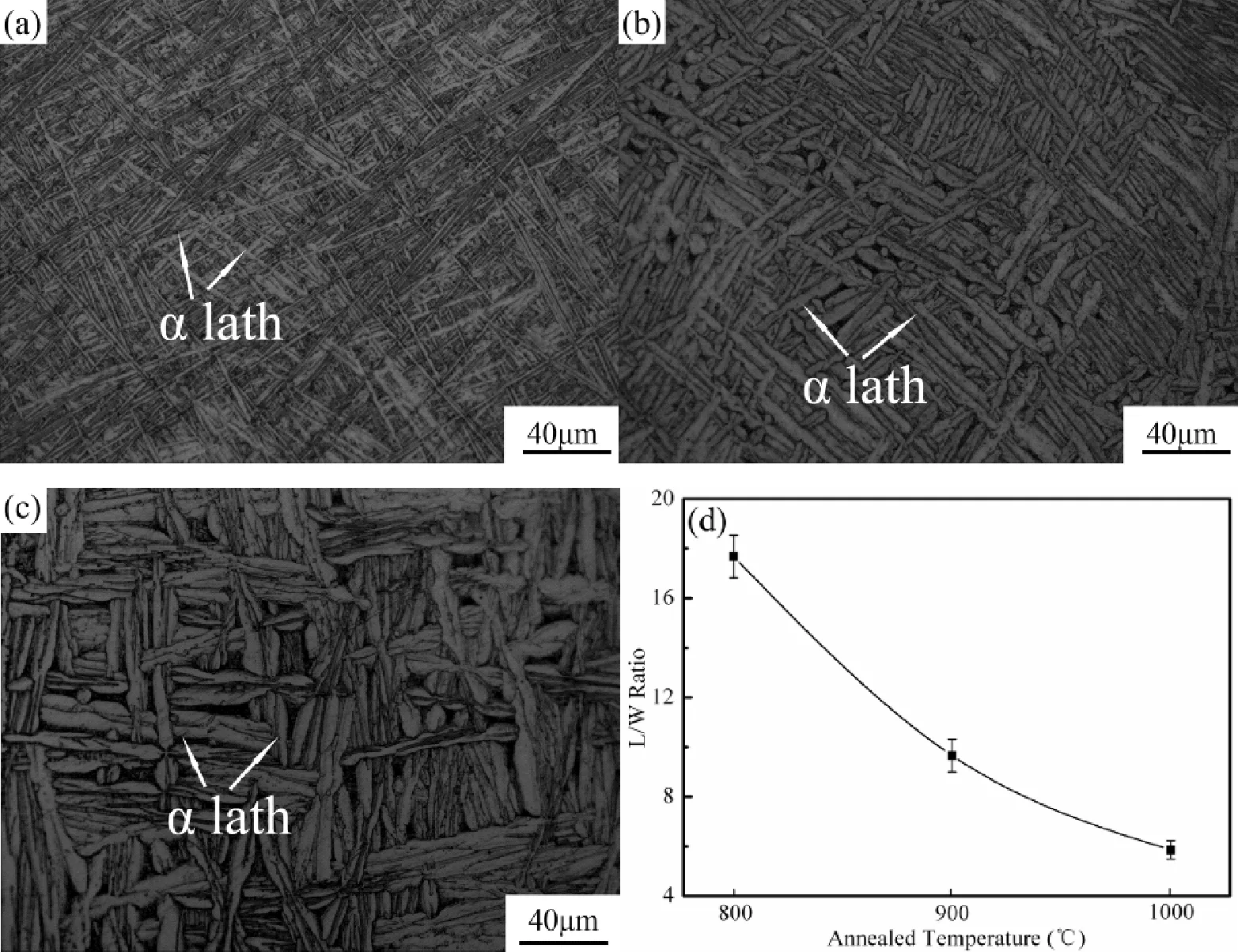

图3(a)-(c)为T20Z合金经不同温度退火后的金相组织图。图3(a)为T20Z合金经过1073 K退火后的金相组织形貌。可以看出其主要以无序的α细长板条和β晶粒为主要特征的典型魏氏体组织形貌。随着退火温度的升高,β晶界逐渐消失的同时原先细长的α板条变粗变短,当热处理温度达1273 K时,α板条厚度最大,长度最小,如图3(c)所示。图3(d)为经过不同温度退火后,α板条的长度与宽度比值的变化趋势图。图中所示的α板条的变化趋势可能与两个因素有关:(1)随着热处理温度提高,某一个α相长大后相互交织,约束了其它α相沿着其长度方向上的生长,进而使得α相优先沿着阻碍较小的宽度方向长大,使得α相长度方向减小而宽度方向增大;(2)新析出的α相沿着其惯习面生长,与初生α相存在一定的位向关系,因此新析出的α相沿长度生长被阻碍而使得L/W值减小。

2.2 T20Z合金摩擦学性能分析

2.2.1 T20Z合金的摩擦系数及磨损率

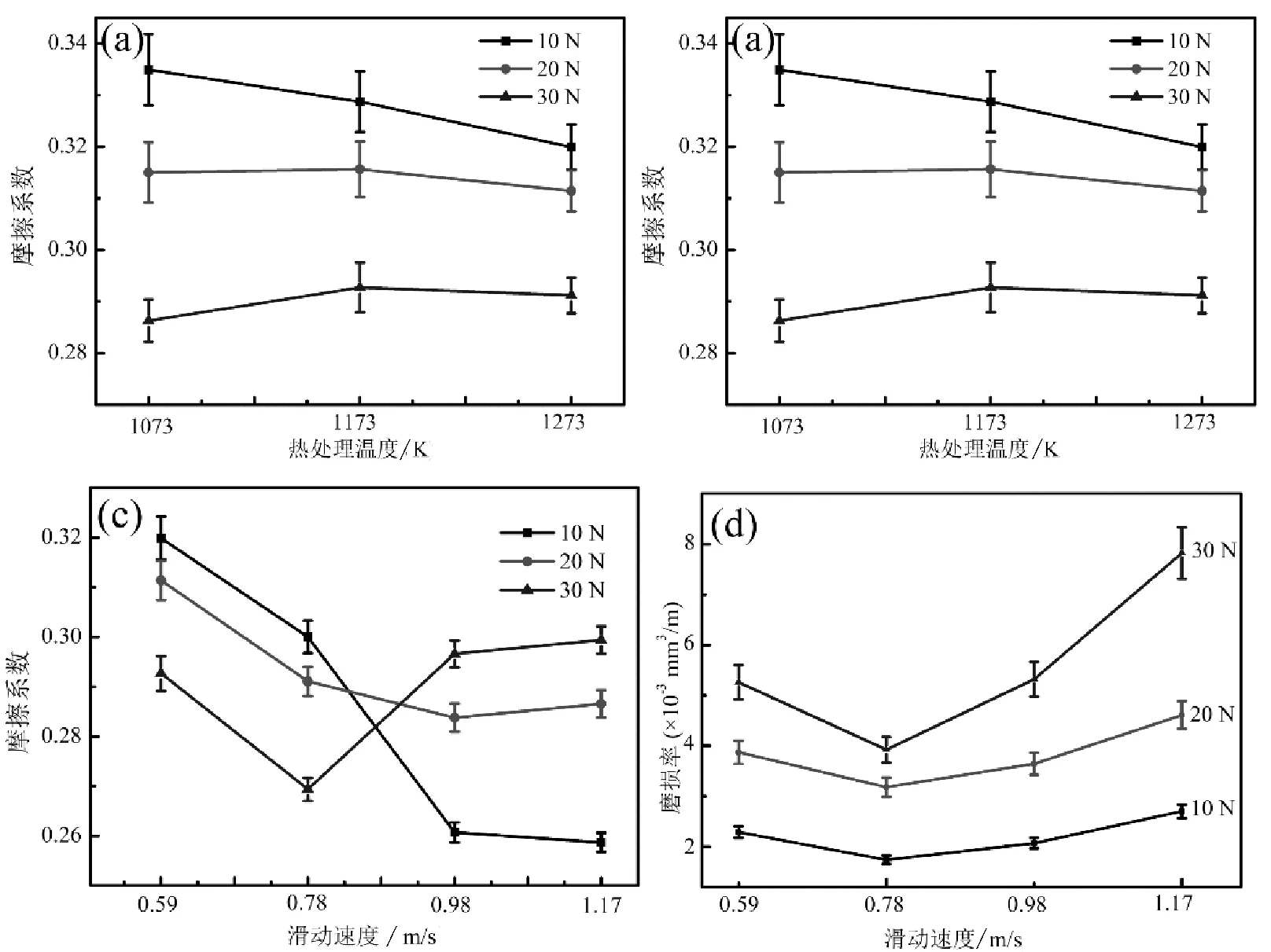

图4为不同载荷条件下,T20Z合金-9Cr18不锈钢摩擦系统在0.59 m/s滑动速度下的平均摩擦系数和磨损率。图4(a)表明在该滑动速度下,经过不同的温度热处理后,摩擦系数随着载荷的增大而减小。在载荷为10 N条件下,摩擦系数在0.320到0.335范围内波动,而当载荷增加到30 N时,摩擦系数0.286到0.292范围内波动。在该条件下,摩擦系数不随载荷增加而单调递增,这是由于在摩擦氧化物的

图3 经过(a) 1073 K, (b) 1173 K和(c) 1273 K退火后金相组织;(d)为不同退火温度后α板条的L/W

图4 不同条件下T20Z合金平均摩擦系数和磨损率

产生所引起的。在摩擦实验过程中,摩擦产生的热量使得T20Z合金的表面形成氧化物(如TiO2-x),这些氧化物的产生可以有效地减小合金的摩擦系数[9]。由于低速轻载条件下产生的摩擦热较少,摩擦氧化物含量较低,对降低合金摩擦系数的影响较小。而当载荷增大时,摩擦氧化物含量提高,摩擦系数降低。图4(b)为该速度下T20Z合金盘的磨损率。由图可知,T20Z合金盘的磨损率变化与摩擦系数的变化趋势相反,随着载荷的增加,T20Z合金的磨损率增加。在载荷为30 N时磨损率达到最大,最大值为4.5×10-3mm3/m~5.0×10-3mm3/m左右。主要由于在较小载荷下,材料表面的氧化层尽管很薄,但对材料的起到了一定的保护作用,减少材料与不锈钢球的接触,降低了磨损。而随着载荷的增加,尽管氧化层厚度增加,但由于氧化层是由滑动摩擦过程中形成的,氧化层与材料基体的结合强度不高,在较大的载荷下很容易发生剥离,发生严重的剥离磨损,从而导致磨损率的增大。由于经不同温度热处理后,T20Z合金在不同滑动速度下的摩擦系数及磨损率变化趋势一致,故选取经1273 K热处理后的T20Z样品进行分析。图4(c)是不同滑动速度条件下T20Z合金的平均摩擦系数。在0.59 m/s, 10 N时T20Z合金的摩擦系数要大于载荷较大时的摩擦系数。随着速度由0.59 m/s增大到0.78 m/s,摩擦系数均降低,这与材料摩擦过程中氧化层的形成有关。而在速度进一步增大到0.98 m/s,载荷较大时,摩擦系数的变化趋势发生变化,随着载荷的增大摩擦系数逐渐增大。同时,载荷较大的条件下材料的摩擦系数要大于载荷较小时的摩擦系数。这是因为此时氧化层被剥离,其对T20Z合金的保护作用降低甚至消失,导致摩擦系数的上升。图4(d)为不同速度下T20Z合金盘的磨损率。由图中可以看到,在各退火温度下,磨损率的变化趋势基本一致。在任一载荷条件下,T20Z合金盘磨损率均是先随速度的增大而小幅度减小,随着速度的进一步增大,磨损率开始显著地增大。在磨损机制(图5)及磨痕的三维形貌(图6)介绍中均可以证明这一变化趋势。

2.2.2 T20Z合金的磨损形貌分析

经过摩擦磨损试验后,材料表面会出现磨痕,如图5所示,通过分析磨痕形貌,可以判断T20Z合金的磨损机制。图5(a)为速度为0.59 m/s,载荷为10 N时,T20Z合金盘的磨痕形貌。此时的磨痕形貌显示T20Z合金表面主要有刮擦产生的深度较浅宽度较细的犁沟,同时,犁沟附近分布着细小的磨屑。表明此时的磨损机制为轻微的磨粒磨损。当速度增大到1.17 m/s时,图5(c)中呈现的T20Z合金的磨损形貌中可以观察到除了有细小的磨屑和犁沟外,还有轻微的材料剥离,同时,剥离周围还分布着一些细小的微裂纹。说明此时的磨损机制已经由轻微的磨粒磨损变化为磨粒磨损和粘着磨损。由于剥离磨损属于疲劳磨损的一种,此时的磨损更为严重,与图4中磨损率的变化趋势一致。在30 N载荷条件,0.59 m/s速度条件下(如图5(b)),T20Z合金的磨损机制主要为磨粒磨损和粘着磨损。当速度增大到1.17 m/s时,磨损表面刮擦现象和剥离现象更加显著,同时还观察到层片状的磨屑。表明此时的磨损机制为严重的磨粒磨损和粘着磨损。

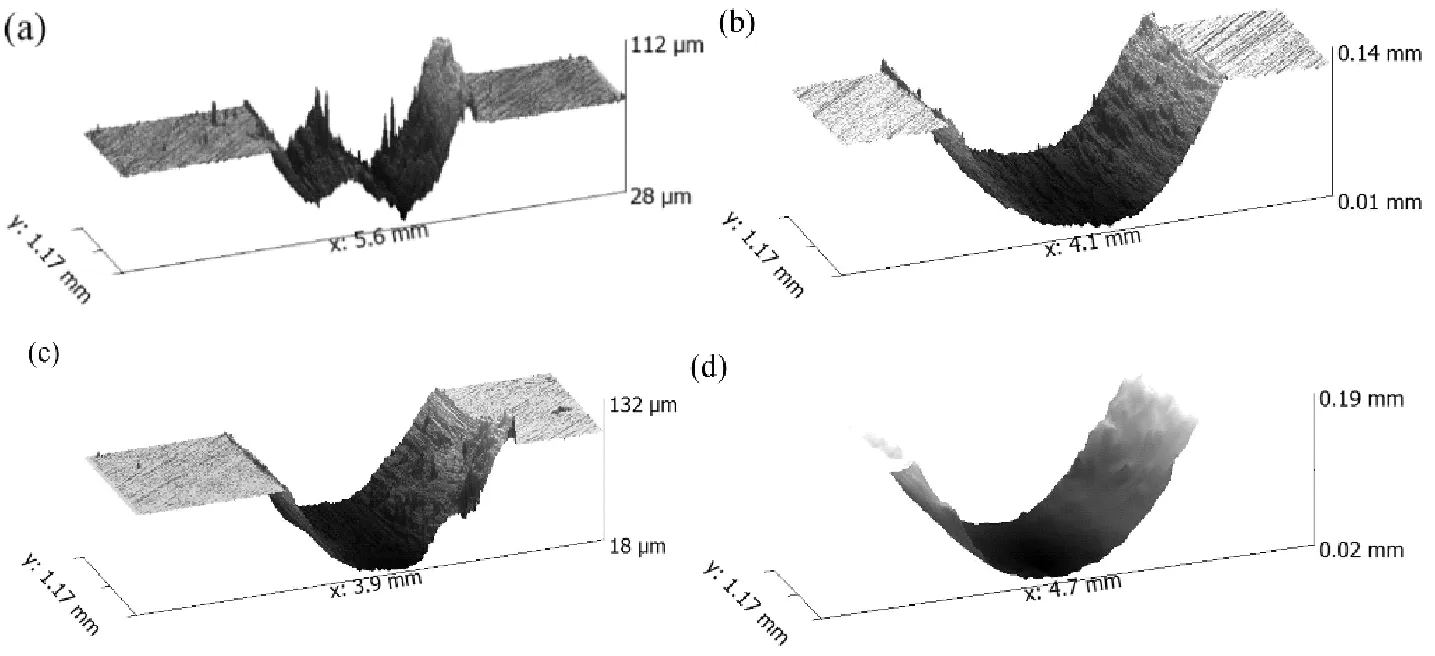

图6 T20Z合金在0.59m/s: (a) 10 N, (b) 30 N和1.17 m/s: (c) 10 N, (d) 30 N磨痕三维形貌图

图6为不同摩擦学条件下,T20Z合金磨痕的三维形貌图。图6(a)-(b)分别为0.59 m/s时,载荷为10 N和30 N条件下磨痕的三维形貌。由图6(a)可以观察到,在该速度条件下,其磨痕的最大深度由10 N时的84 μm增大到30 N时的130 μm。同时,在该速度条件下,T20Z合金的磨痕内部并非十分光滑,而是呈“W”型。此试验现象与Magaziner等人[10]的试验结果一致。在磨痕的边缘区域有十分明显的材料凸起现象。随着载荷的增大,磨痕内部逐渐光滑内部呈现“U”型,这与图5(a)-(b)的表面磨损形貌一致,随着载荷增大,磨痕上的剥离现象逐渐严重。图6(c)-(d)为分别为1.17m/s时,载荷为10 N和30 N条件下磨痕的三维形貌。此时磨痕的最大深度由10 N时的114 μm增大到30 N时的170 μm。在该速度条件下,T20Z合金的三维形貌始终呈现“U”型。同时,随着载荷的增大,磨痕的宽度和深度均逐渐增加,磨痕内部中由于刮擦导致的细小犁沟数量变少,磨痕内部变得较为光滑,和图5(c)-(d)的磨痕表面形貌一致。图6中磨痕的三维形貌也进一步证明了图4中的磨损率的变化趋势。

3 总 结

经过热处理后的T20Z合金,在0.59 m/s低速进行摩擦学测试时,摩擦系数随着载荷的增加而减小,载荷为10 N时,摩擦系数在0.320到0.335范围内波动,而当载荷增加到30 N时,摩擦系数0.286到0.292范围内波动。而当滑动速度增大到1.17 m/s时,摩擦系数随着载荷的增加而增加,载荷为10 N时,摩擦系数在0.259到0.274的范围内波动,在载荷为30 N时,摩擦系数0.30到0.327的范围内波动。当载荷为30N时,T20Z合金的磨损率最高,可达7.8×10-3mm3/m。

T20Z合金的磨损机制也受到摩擦学条件的显著影响。载荷为10 N时,主要的磨损机制由磨粒磨损向磨粒磨损和粘着磨损多种磨损机制共存变化。载荷为30 N时,随着滑动速度的增加,磨损机制逐渐变化为磨粒磨损、粘着磨损和严重的剥离磨损。T20Z合金磨痕的三维形貌在相同速度不同载荷条件下都较为光滑,随着载荷的增加,磨痕变宽且深度变大;而在相同载荷不同转速条件下,磨痕内部形貌由“W”型向“U”型变化。

——纪念摩擦学创始人乔斯特博士诞生100周年