钢板组合梁桥面板横向湿接缝优化设计探索

武 林, 高 波

(安徽省交通规划设计研究总院股份有限公司;公路交通节能环保技术交通运输行业研发中心,安徽 合肥 230088)

0 引 言

自2015年以来,我国交通运输部出台了一系列推动钢结构和钢混组合结构桥梁发展的有利政策[2,3]。随着国家的经济发展、钢结构产能提高,在桥梁中大量采用钢板组合梁结构成了目前桥梁发展的趋势[6]。

皖南某山区高速目前已推广应用钢板组合梁桥,全线共31座钢板组合梁桥,总长度12.12 km。

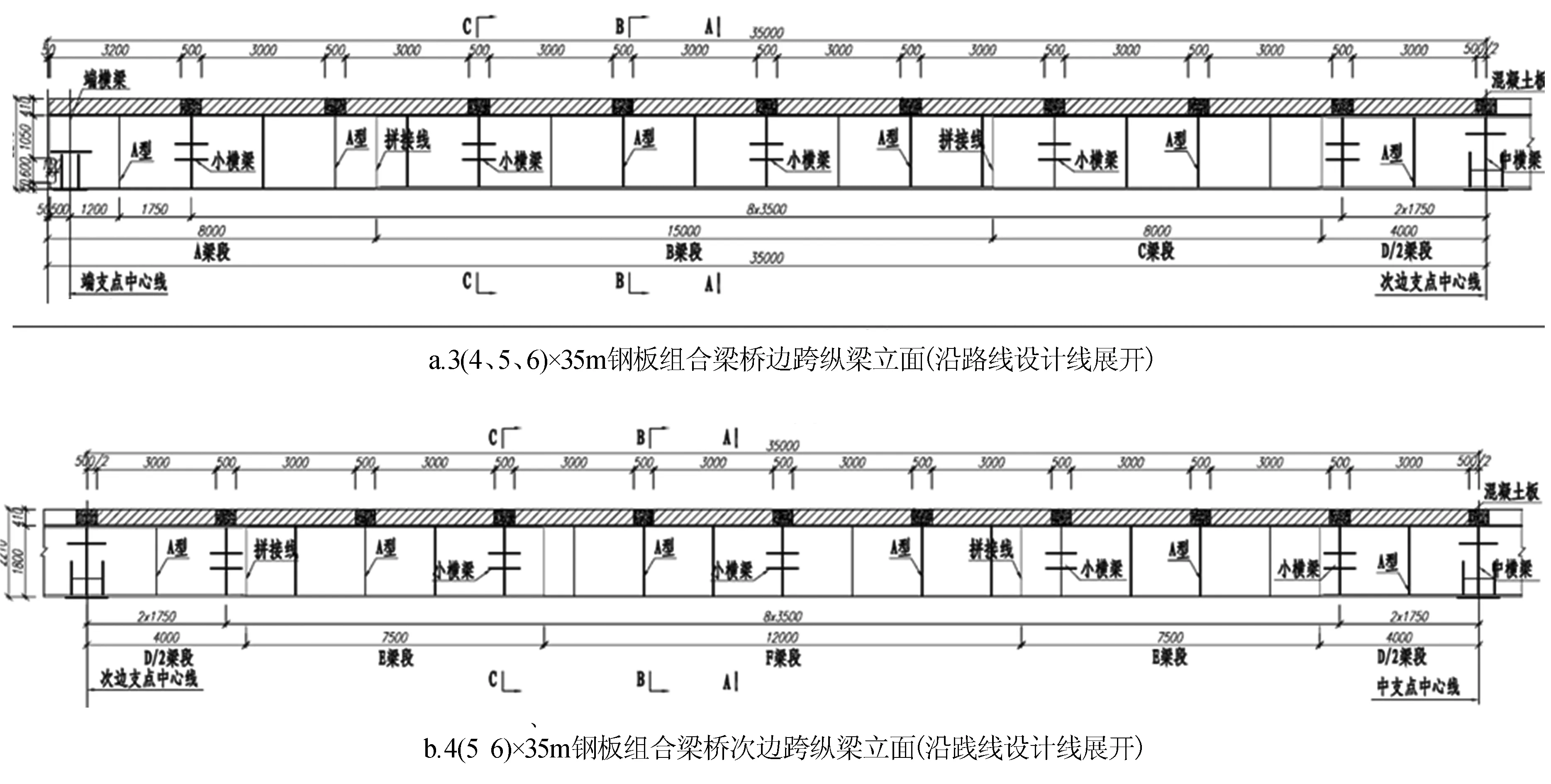

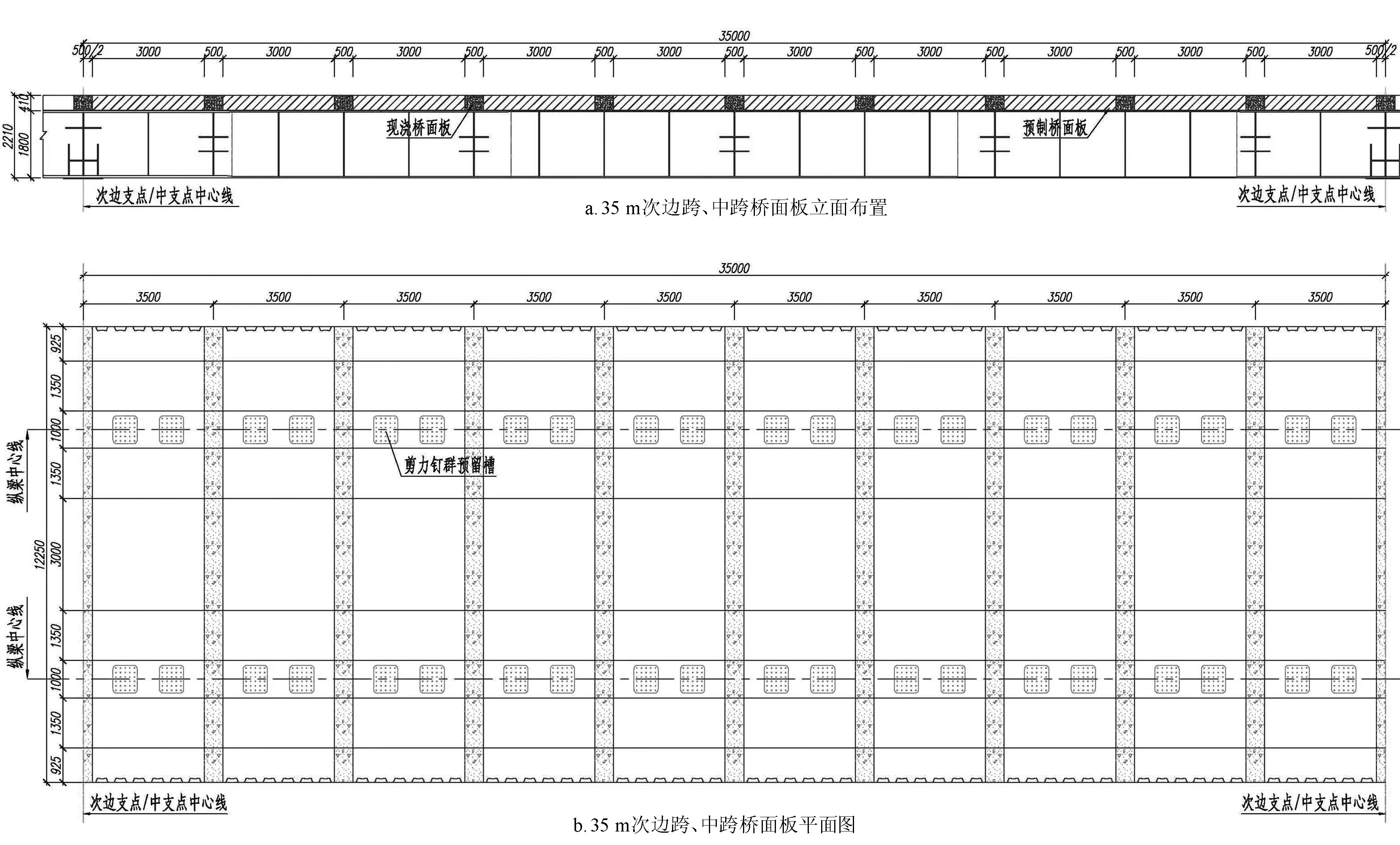

全线桥梁上部结构采用35 m和40 m两种标准跨径, 梁高分为2.21 m与2.51 m,其中35 m钢板组合梁桥的立面布置如图1所示。钢板组合梁主梁断面采用直腹式双工字钢板组合梁,双主梁间距6.7 m,混凝土桥面板和钢主梁通过锚栓钉连接[7-9],标准横断面如图2所示。

图1 35 m钢板组合梁纵梁立面图(单位:mm)

图2 钢板组合梁标准横断面图(单位:cm)

1 桥面板湿接缝施工图阶段方案

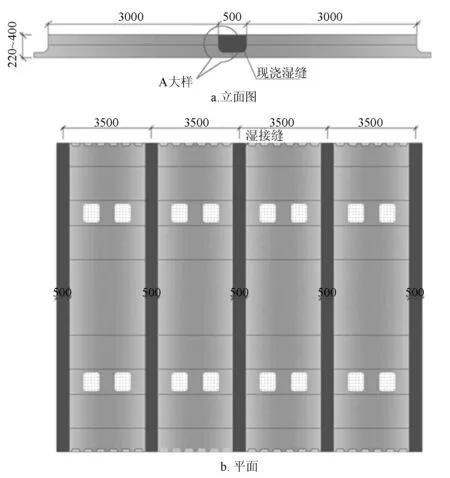

以35 m钢板组合梁桥为例,施工图设计中桥面板湿接缝的宽度标准板宽3.0 m,湿接缝宽度0.5 m。横向湿接缝除在双工字钢板顶部不用吊模板外,湿接缝等宽段和渐变段均需采用吊模版,湿接缝立面和平面示意如图3所示。

图3 湿接缝立面和平面示意(施工图阶段)

2 桥面板湿接缝优化的原因

为持续打造绿色公路工业化建造新模式,考虑在预制桥面板时增设湿接缝底托,从而减少桥面板湿接缝施工过程中的吊模安装及拆卸工序。采用湿接缝底托,将空中的作业面移动到地面完成,使得工业化水平和安全性大大提升[10,11],初步优化后的桥面板湿接缝立面与平面如图4所示。

图4 湿接缝立面和平面示意(初步优化方案)

3 优化过程出现的问题

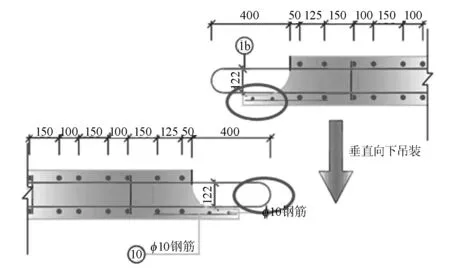

在3.0 m标准板纵向两侧各设置24 cm的底托后(两块桥面板中间预留2 cm调整缝隙),出现了以下问题:当后一块桥面板安装时,由于前一块板湿接缝钢筋伸出托板16 cm,阻挡了后一块板的托板下落,导致后一块板无法垂直下落就位。 桥面板湿接缝局部大样图如图5所示:

图5 桥面板湿接缝局部大样图

4 优化比选方案

根据现场存在的问题及施工工艺情况,同时结合业主、监理等相关意见,对桥面板湿接缝钢筋问题提出四种方案进行比选。

4.1 优化方案一

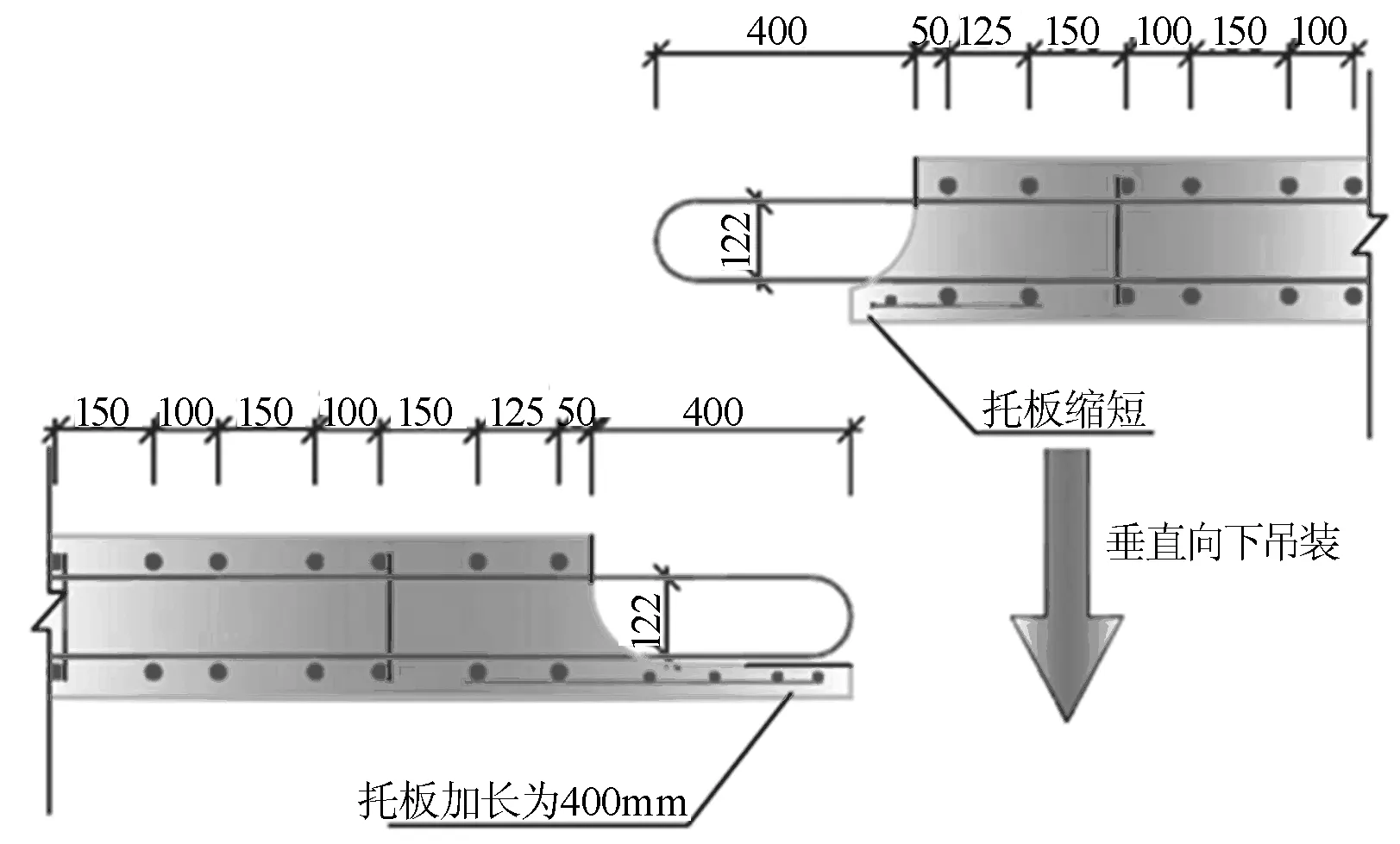

优化方案一是将预制板两侧的底托做成一长一短的形式,从而使得后一块板在向下吊装的过程中(短的底托)与前一块板的湿接缝钢筋不相碰,如图6所示。

图6 桥面板湿接缝优化方案一

4.2 优化方案二

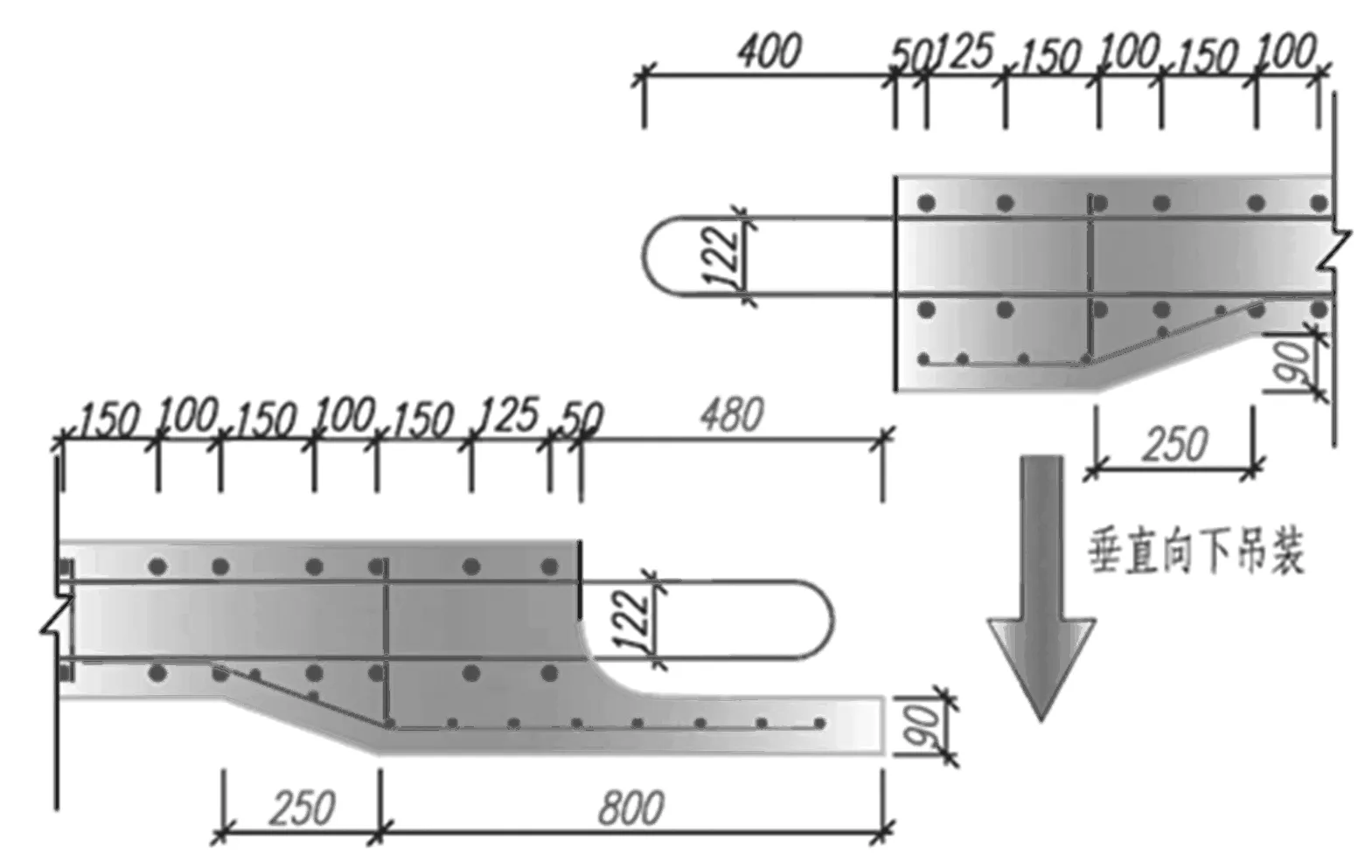

考虑到优化方案一的底托做成一长一短,长的一端由于板的长、厚比较大,在现场预制、吊装的过程中易造成托板的磕碰破损,故将预制板端部一定范围内进行加厚处理,如图7所示。

图7 桥面板湿接缝优化方案二

4.3 优化方案三

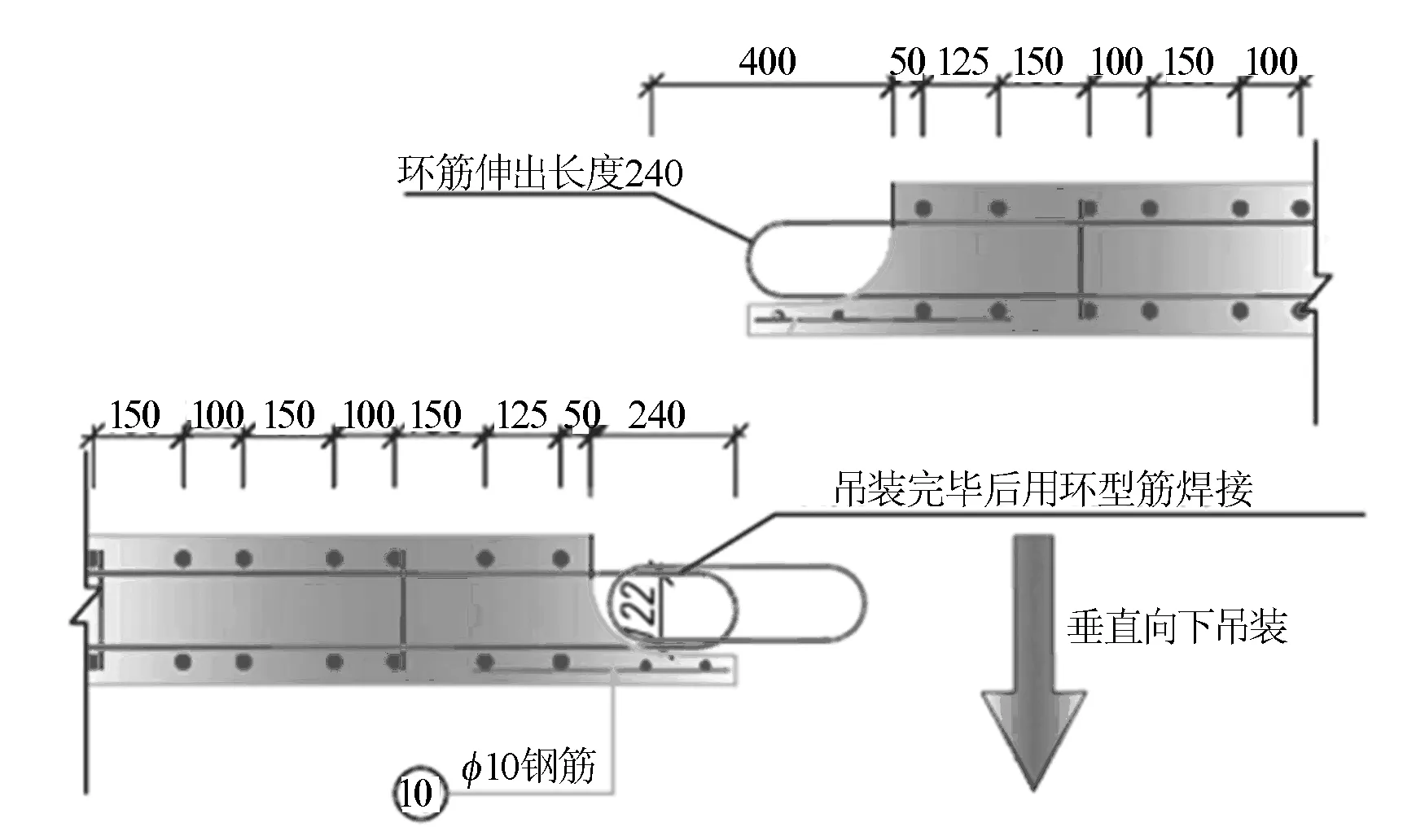

由于方案一和方案二都会导致预制板端部模板的复杂性及工作量的增加,在不改变初步方案托板尺寸的前提下,将预制板内的纵向环筋伸出预制板24 cm(即纵向环筋与底板齐平),然后在后板架设完毕后,增设现浇环形箍筋,并与预制板纵向环筋进行焊接,如图8所示。

图8 桥面板湿接缝优化方案三

4.4 优化方案四

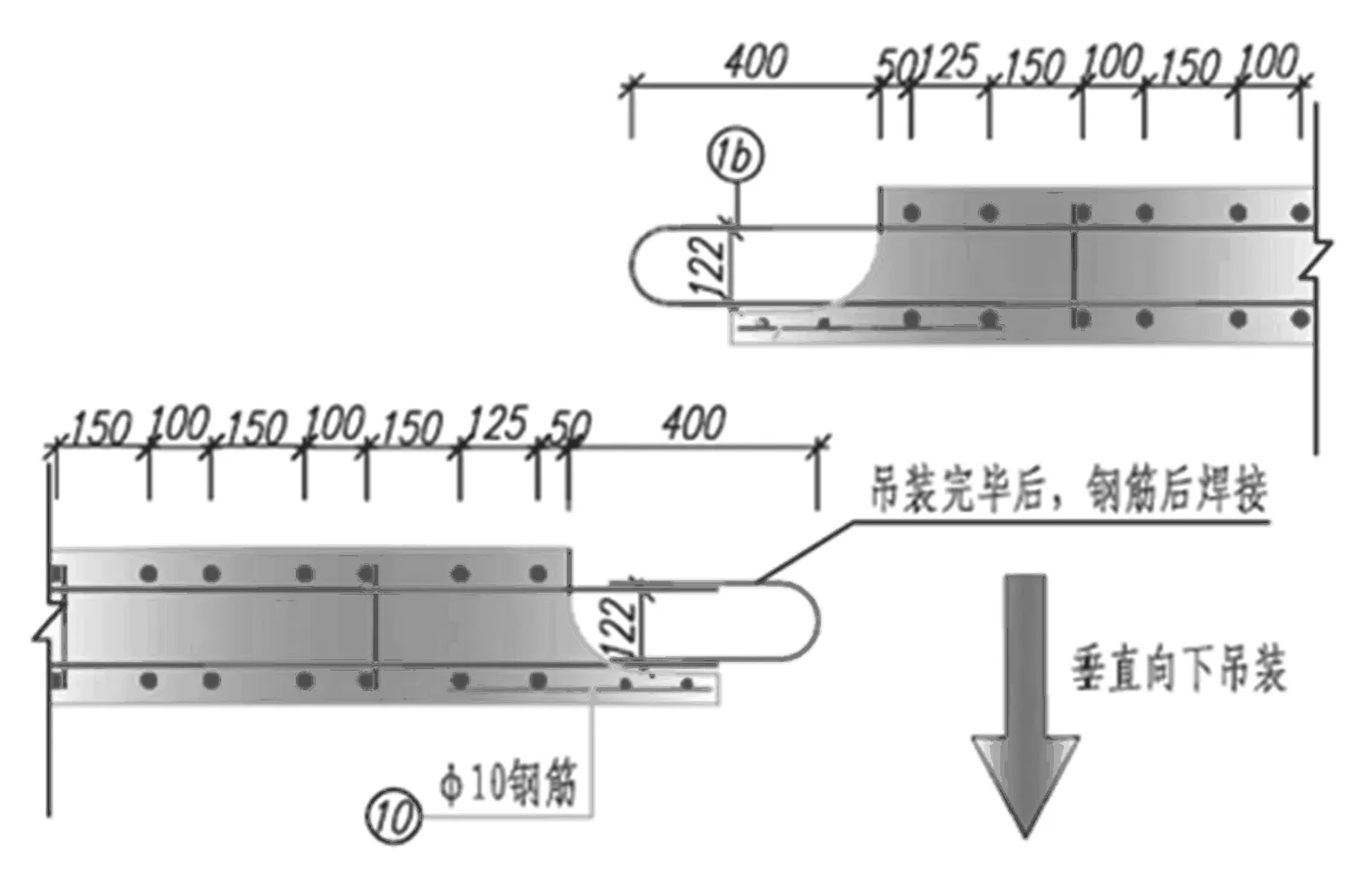

考虑到前一块板纵向环形箍筋与后一块板的底托存在相碰,方案四考虑将前板的纵向箍筋截断(截断后与前板底托长度齐平),待后板架设完毕后,再对前板缺少的环形箍筋进行搭接焊接,如图9所示。

图9 桥面板湿接缝优化方案四

5 方案比较与论证

原设计方案和比选方案各有利弊,本文对各方案的优缺点进行了比较论证,见表1,最终确定选用方案三。

表1 四个优化方案的优缺点比较

6 结 论

本项目钢板组合梁桥目前处于全面施工状态,钢板组合梁湿接缝处设置预制底托,在减少桥面板湿接缝施工过程中的吊模安装及拆卸工序的同时,也大大提高了施工的安全性,符合持续打造绿色公路工业化建造新模式的理念。