再生粗骨料性能改善方法试验研究

苏文洋, 洪 丽, 李他单, 张 鹏

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

0 引 言

在我国,随着新时期城镇化建设的进一步发展,老旧建筑被逐步拆除,这一过程中产生了大量的建筑废弃物(主要成分为废弃混凝土)。另一方面,由于大力发展的基础建设消耗了大量的建筑资源,目前多地的建材价格大幅度上涨,资源枯竭问题日益严峻。当前我国的建筑废弃物的处理方式主要为填埋,这不仅占用了大量土地,还造成了严重的环境污染。因此,研究建筑废弃物的再利用意义重大。目前,这些废弃混凝土较为有效的处理方式是经破碎、筛分后,制作成再生粗骨料(recycled coarse aggregates,RA),并配制成再生粗骨料混凝土(recycled aggregate concrete,RAC)[1]。但是相较于天然骨料而言,再生粗骨料具有密度小、孔隙率高及吸水率高等缺陷[2],导致其在实际工程中的应用受到限制。文献[3~5]指出再生粗骨料的劣质性能是由表面附着的多孔残余砂浆引起的,且该砂浆具有许多微裂缝。Wang等[6]认为高吸水率是再生粗骨料的主要缺点。为了提高再生粗骨料自身性能,推广其在实际工程中的应用,进一步改善再生粗骨料的性能具有实际意义。

通过对现有文献[7~19]进行总结发现,常用的再生粗骨料的改善方法主要有物理方法[7~9]、外裹胶凝材料法[10~14]、化学试剂浸泡法[15]、纳米材料浸泡法[16]和生物诱导矿物沉淀法[17~19]等。物理方法主要是通过机械搅拌或者微波照射的方式除去再生粗骨料外表附着的旧砂浆,该类方法优点是能耗低、操作简单易于控制,缺点是可能会在再生粗骨料内部产生新的微裂纹。外裹胶凝材料法主要是指将再生粗骨料浸泡在水泥浆(外掺活性材料)中,水泥浆硬化后包裹再生粗骨料,改变再生粗骨料表面性能,该类方法的优点是操作简单,价格低廉,缺点是再生粗骨料表面引入新的界面,形成新的薄弱环节。化学试剂浸泡法是指采用化学试剂浸泡再生粗骨料,该类方法的优点是操作简单,但化学试剂会对再生粗骨料产生腐蚀。纳米材料浸泡法是指将再生粗骨料浸泡在纳米材料(主要为纳米二氧化硅)溶液中,使纳米材料填充再生粗骨料表面微裂纹,该类方法的优点是纳米材料具有活性,在配制再生粗骨料混凝土时继续参加反应;缺点是纳米材料价格昂贵,很难在实际工程中应用。生物诱导矿物沉淀法是指将再生粗骨料浸泡在微生物的培养液中,并利用微生物分解矿物沉淀,填充再生粗骨料表面裂纹,该类方法优点是技术新颖,应用前景广阔;缺点是技术复杂且微生物的数量及其分解产物的数量难以精确计算。但是上述文献中对再生粗骨料的性能改善通常与再生混凝土的制备过程同时进行,对再生粗骨料自身性能的改善效果知之甚少。本文采用机械搅拌法和苯乙烯/丙烯酸酯类聚合物胶乳浸泡法对再生粗骨料进行处理后,通过测试其自身各项性能指标的变化情况,分析上述方法对再生粗骨料改善效果。

1 试验过程

1.1 试验材料

1.1.1 再生粗骨料

本次试验中所采用的再生粗骨料由安徽省某桥梁桥面板拆除后,去除其中钢筋并经破碎后,筛分出粒径为4.75~19.5 mm的再生粗骨料。

1.1.2 苯乙烯/丙烯酸酯类聚合物胶乳

本次试验所用的型号为MD216的苯乙烯/丙烯酸酯类聚合物胶乳(以下简称聚合物胶乳)由安徽蒙达交通科技有限公司提供,具体性能指标见表1。

表1 聚合物胶乳性能指标

1.2 试验方法

1.2.1 机械搅拌法

选取部分普通再生粗骨料(RA)置于强制式搅拌机中,分别搅拌1 min、3 min和5 min,得到RA-A-1、RA-A-3和RA-A-5三种再生粗骨料,经过搅拌处理后的再生粗骨料如图1所示。

图1 机械搅拌后的再生粗骨料

1.2.2 聚合物胶乳浸泡法

选取部分RA置于聚合物胶乳中浸泡24 h后,将再生粗骨料表面多余胶乳擦干,并摊铺在室内干净薄膜上晾晒7 d,得到RA-C,如图2所示。

图2 聚合物胶乳浸泡再生粗骨料(RA-C)

1.3 再生粗骨料性能指标确定方法

1.3.1 再生粗骨料吸水率

根据《建设用卵石、碎石》(GB/T 14685-2011)[20]中第7.14节的规定,再生粗骨料吸水率w可按式(1)计算获得:

[1] Robert O. Keohane, Joseph S. Nye, Power and Interdependence (Third Edition), 北京:北京大学出版社, 2004年, p. 29.

(1)

式中:m1为再生粗骨料烘干后的质量,g;m2为再生粗骨料浸水后的质量,g。

1.3.2 再生粗骨料压碎值

再生粗骨料压碎值的测定仪器为合肥工业大学结构工程实验室的YAW4306微机控制电液伺服压力试验机,测控系统为DCS-300全数字闭环测控系统,如图3所示,量程为3 000 kN。根据规范《建设用卵石、碎石》(GB/T 14685-2011)[20]中第7.11节的规定可知, 再生粗骨料压碎值Q可按式(2)计算获得:

图3 SANS压力试验机及压碎仪

(2)

式中:m1为压碎仪桶内再生粗骨料的总质量,g;m2为留在筛上的再生粗骨料质量,g。

1.3.3 再生粗骨料表观密度

根据规范《建设用卵石、碎石》(GB/T 14685-2011)[20]中第7.12节的规定,再生粗骨料表观密度ρb可按式(3)计算获得:

(3)

式中:m0为烘干后再生粗骨料的质量,g;m1为再生粗骨料、水、瓶和玻璃片总质量,g;m2为水、瓶和玻璃片总质量,g。

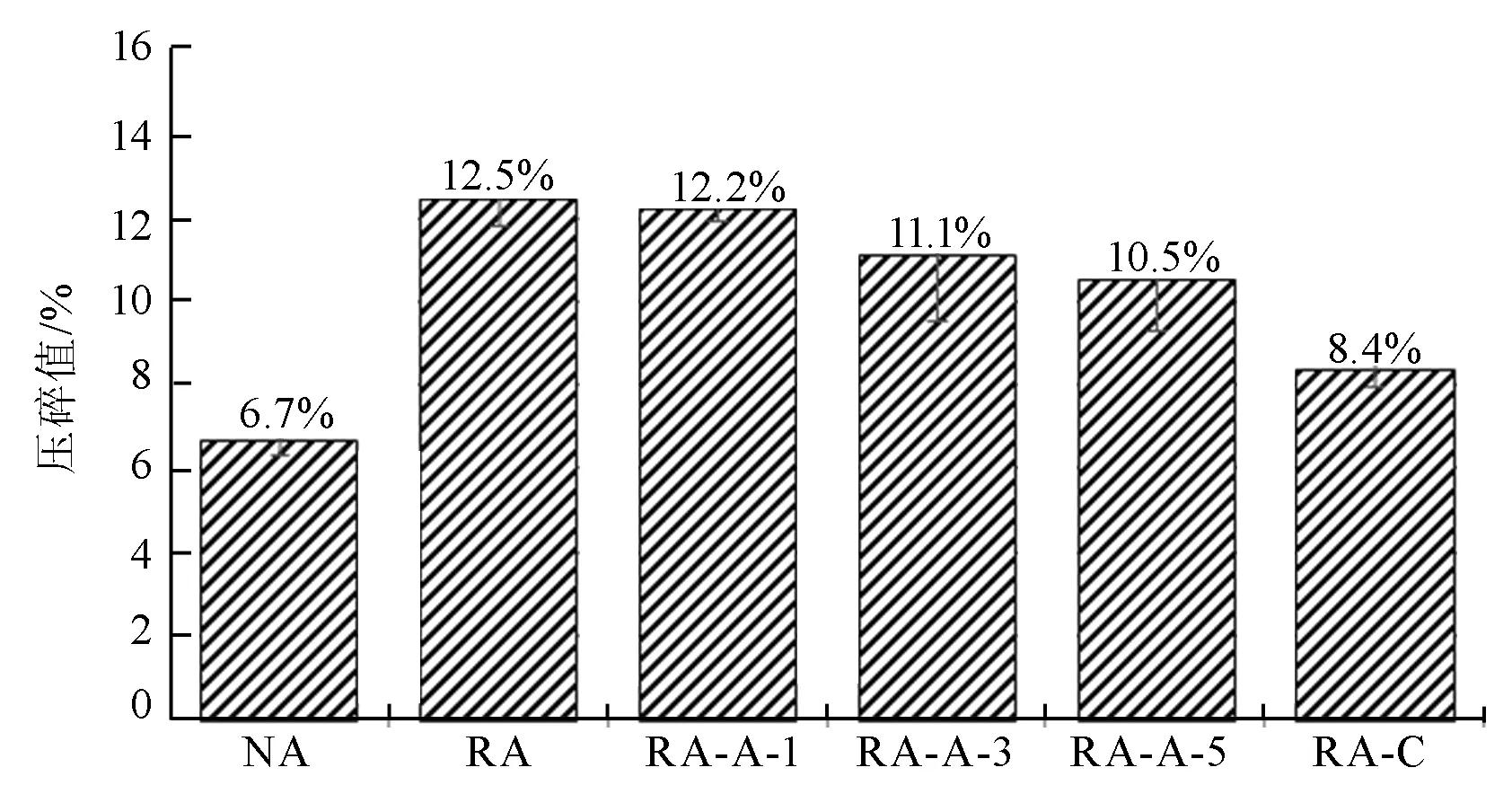

根据规范《建设用卵石、碎石》(GB/T 14685-2011)[20]中第7.13节的相关规定,再生粗骨料堆积密度ρd和再生粗骨料空隙率a可分别按式(4)和(5)计算获得:

(4)

(5)

式中:m1为再生粗骨料和容量筒的质量和,g;m2为容量筒的质量,g。

2 试验结果分析

2.1 不同处理方法对再生粗骨料吸水率的影响

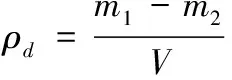

试验结果表明,经机械搅拌和聚合物胶乳浸泡的再生粗骨料,其吸水率的变化分别如图4所示,图中的数值为三次试验的平均值。

由图4可知,再生粗骨料经机械搅拌处理后,RA-A-1,RA-A-3和RA-A-5的吸水率分别为2.0%,1.9%和1.8%。相较于普通再生粗骨料,改善后的再生粗骨料的吸水率分别降低了13.0%、18.2%和22.1%。这说明随着搅拌时长的增加,再生粗骨料的吸水率逐渐降低。这是因为,在机械搅拌时,再生粗骨料之间相互摩擦、挤压、碰撞使得再生粗骨料表面包裹的旧水泥砂浆含量减少;其次,机械搅拌后,再生粗骨料表面的棱角钝化,比表面积减小。

图4 不同改性方法对再生粗骨料吸水率的影响

由图4还可发现,再生粗骨料经聚合物胶乳浸泡后,RA-C的吸水率为2.0%。与普通再生粗骨料相比,处理后的再生粗骨料的吸水率下降了13.4%,改善效果与RA-A-1相当。这是因为聚合物胶乳在再生粗骨料表面形成了一层不透水的胶状薄膜,可阻止外部水进入再生粗骨料。

2.2 不同处理方法对再生粗骨料压碎值的影响

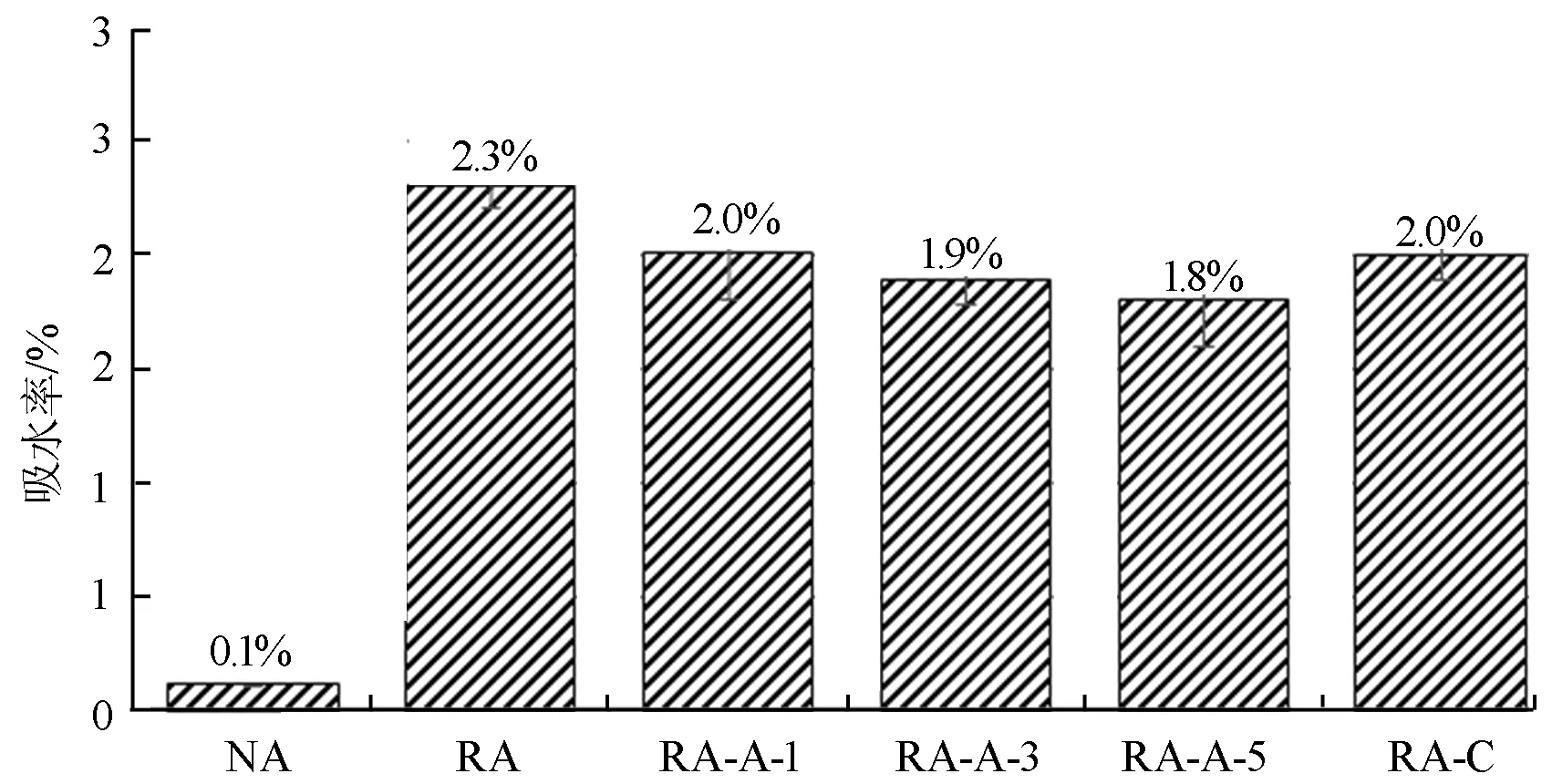

经机械搅拌和聚合物胶乳浸泡两种方法处理后的再生粗骨料的压碎值分别如图5所示,图中数值为三次试验的平均值。

图5 不同处理方法对再生粗骨料压碎值的影响

由图5可知,再生粗骨料经机械搅拌处理后,RA-A-1,RA-A-3和RA-A-5的压碎值分别为12.2%、11.1%和10.5%。相较于普通再生粗骨料,改善后的再生粗骨料的压碎值分别降低了1.9%(变化幅度可忽略不计)、10.8%和15.4%。这说明随着搅拌时长的增加,再生粗骨料压碎值逐渐降低,改善效果逐渐显著。这是因为,在机械搅拌时,再生粗骨料之间相互摩擦、挤压、碰撞使得再生粗骨料表面包裹的旧水泥砂浆脱落;其次,机械搅拌后,再生粗骨料表面的棱角钝化,有效削弱了压碎过程中应力集中的不利影响。

另外,由图5还可以发现,再生粗骨料经聚合物胶乳浸泡后,RA-C的压碎值为8.4%,相较于普通再生粗骨料,处理后的再生粗骨料的压碎值降低了32.7%,改善幅度远大于RA-A-5。说明该方法对再生粗骨料的压碎值改善效果更好。这是因为,浸泡时再生粗骨料内部孔隙被胶乳填充,聚合物硬化后对孔壁产生支撑作用,从而提高了再生粗骨料的抗压碎能力,压碎值降低。

2.3 不同处理方法对再生粗骨料堆积密度、表观密度和空隙率的影响

经机械搅拌和聚合物胶乳浸泡两种不同方法处理后的再生粗骨料的堆积密度、表观密度和空隙率分别如图6、图7和8所示,图中数值均为三次试验的平均值。

图6 不同改性方法对再生粗骨料堆积密度的影响

图7 不同改性方法对再生粗骨料表观密度的影响

由图8可知,再生粗骨料经机械搅拌处理后,RA-A-1,RA-A-3和RA-A-5的堆积密度分别为1 181 kg/m3、1 196 kg/m3和1 201 kg/m3,相较于普通再生粗骨料,改善后的再生粗骨料的堆积密度分别提高了3.0%、4.3%和4.7%;RA-A-1,RA-A-3和RA-A-5的表观密度分别为2 532 kg/m3、2 556 kg/m3和2 548 kg/m3,相较于普通再生粗骨料,改善后的再生粗骨料表观密度分别提高了0.8%、1.8%和1.5%;RA-A-1、RA-A-3和RA-A-5的空隙率分别为53.4%、53.2%和52.9%,相较于普通再生粗骨料,改善后的再生粗骨料的空隙率分别降低了6.5%、6.8%和7.4%。另外,由图8还可发现,再生粗骨料经聚合物胶乳浸泡后,RA-C的堆积密度、表观密度和空隙率分别为1 066 kg/m3、2 582 kg/m3和58.6%,与普通再生粗骨料相比,分别提高了-7.1%(负数表示降低)、2.9%和2.6%。由此可以看出,两种处理方法对再生粗骨料的堆积密度、表观密度和空隙率的改善效果不明显,对各物理指标的影响程度均不超过9%,变化幅度可忽略不计。

图8 不同改性方法对再生粗骨料空隙率的影响

3 结 论

(1)机械搅拌法和聚合物胶乳浸泡法均显著能改善再生粗骨料的吸水率和压碎值。在改善吸水率方面,两种方法相差不大;而在压碎值方面,聚合物胶乳浸泡法的改善效果远大于机械搅拌法。综合考虑,聚合物胶乳浸泡法改善效果更佳。

(2)机械搅拌法和聚合物胶乳浸泡法对再生粗骨料的堆积密度、表观密度和空隙率影响均较小。