卡托辛和亚铬酸铜对HTPB复合固体推进剂燃烧性能的影响

李 焕,李 洋,范红杰,付小龙,庞维强,王 可,刘 春

(西安近代化学研究所,西安 710065)

端羟基聚丁二烯(HTPB)复合固体推进剂因其良好的综合性能广泛应用于火箭和导弹发动机[1],其燃烧性能是影响火箭发动机内弹道性能的重要因素。拓宽推进剂燃速范围,降低压力指数一直是推进剂研究人员致力解决的问题[2]。为了实现固体推进剂的高燃速化,目前相对成熟、高效的方法是添加燃速催化剂来提高推进剂燃速[3-5],此外,高氯酸铵(AP)作为HTPB复合固体推进剂的主要氧化剂,其粒度对推进剂的燃烧性能也有较大影响[6-7]。

国内外研究者对改善HTPB复合固体推进剂燃烧的方法开展了多方面的研究。其中,燃速催化剂是调节固体推进剂燃烧性能的重要组分。李伟等[8]利用DSC研究不同形貌铅盐对AP热分解行为,发现铅盐催化剂能够降低AP的低温分解活化能,增加高温分解反应速率,有效提升推进剂高压燃速,降低高压段压力指数。郭效徳等[9]将不同催化剂复合后,发现新型的铅铁络合物与铜铬氧化物组合是一种高效的催化剂,使推进剂燃速从48.78 mm/s提高到56.66 mm/s。同时,AP作为HTPB复合固体推进剂的主要组分之一,其对推进剂燃烧性能有较大影响。Gaurav Marothiya[10]研究微米和纳米级催化剂包覆AP,结果表明,微米和纳米级催化剂使推进剂燃速分别提高27.4%和7.3%,Makoto Kohga[11]研究了氧化铁对AN/AP复合固体推进剂燃烧性能的影响,研究表明氧化铁可以提高推进剂燃速,并且氧化剂的类型、AP含量及AP粒径对燃速均有影响。西会[12]、张洪林等[13]研究结果表明,AP含量越高,推进剂燃速越大,AP粒径与燃速是非线性、非单调变化的关系,高压时放热量增加,压力指数增高。Sarah Isert等[14-15]研究表明降低AP粒径可以提高推进剂的燃速,然而降低到一定程度燃速不再增加,并会引起其他的工艺问题和安全问题。以上研究从燃速催化剂燃烧机理和AP热分解行为等方面分析其对推进剂燃烧性能的影响,但未对添加不同燃速催化剂和AP粒度对推进剂静态燃速和压力指数的影响进行分析。

卡托辛和亚铬酸铜由于低挥发性、好的相容性、质量稳定性、可燃性以及低成本被广泛使用[4],本文固含量为83%的HTPB复合固体推进剂为基础配方,通过调节卡托辛和亚铬酸铜以及配比、改变AP粒度级配的方法研究其对HTPB复合固体推进剂燃烧性能的影响,为HTPB复合固体推进剂燃烧性能的调节提供技术基础。

1 试验

HTPB,黎明化工研究设计院有限责任公司;AP,大连高佳化工有限公司;Al,西安航天动力有限公司;卡托辛,西安近代化学研究所;亚铬酸铜,西安近代化学研究所。

2L行星式捏合机,西安拓普电气有限责任公司;充氮调压式燃速仪,航天动力技术研究所。

以HTPB/AP/Al体系为基础配方(质量分数),其中Al:15%;AP:68%;HTPB体系:15%;燃速催化剂(卡托辛或亚铬酸铜):2%。

推进剂样品按照复合固体推进剂制造工艺制备。组分称量后加入到2 L捏合机中,在捏合机中按工艺条件混合1 h后,真空状态下将药浆浇铸到药坯模具内,50 ℃烘箱内固化120 h,药块退模制备成燃速药条。

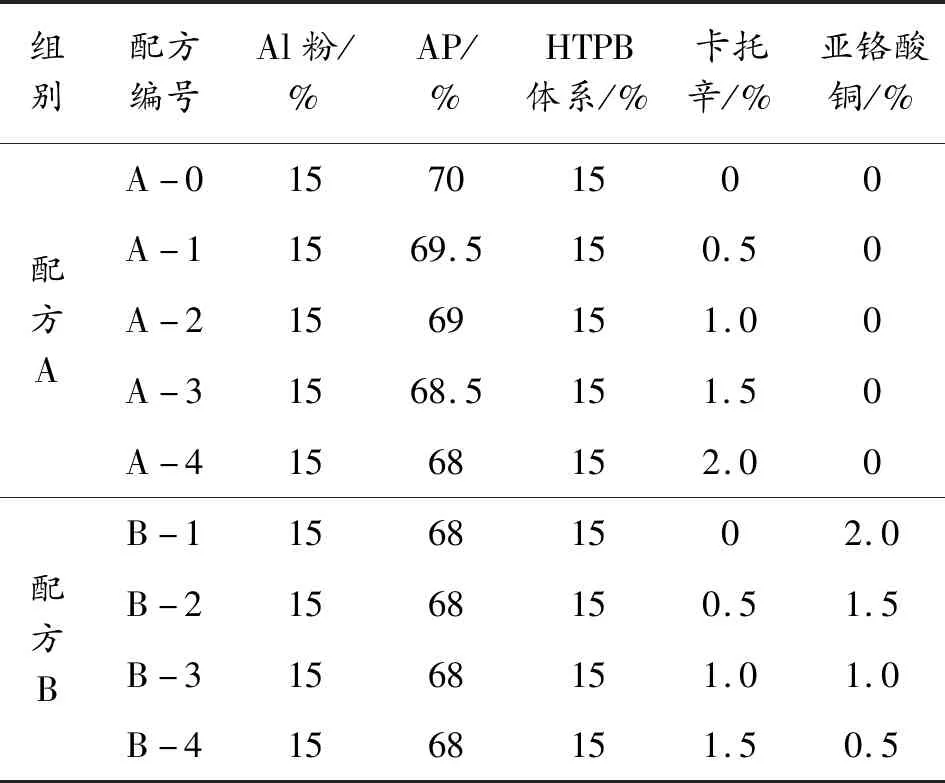

根据基础配方设计了含卡托辛、亚铬酸铜推进剂配方,如表1所示。配方A系列中有5组配方,为添加不同卡托辛含量的配方,其中A-0配方为不添加催化剂的配方;配方B系列中有4组配方,为卡托辛和亚铬酸铜不同配比的配方。催化剂含量的改变用同等含量AP替代,由于AP含量改变甚微,其对推进剂燃速影响甚微。

表1 HTPB复合固体推进剂基础配方

在充氮调压式燃速仪中采用国军标GJB770B—2005靶线法测试推进剂燃速,测试前将药条侧面用聚乙烯醇包覆,药条尺寸为5 mm×5 mm×100 mm,压力指数采用最小二乘法进行计算。

2 结果与讨论

2.1 卡托辛含量微量变化对燃烧性能的影响

研究表明,燃烧催化剂的微量变化对推进剂燃烧性能有显著影响[16],为提高HTPB复合固体推进剂燃烧性能调节精度,首先在A-0配方中设计卡托辛微量变化研究其对燃烧性能的影响。卡托辛以外加方式引入推进剂配方中。燃烧性能测试结果见表2所示。

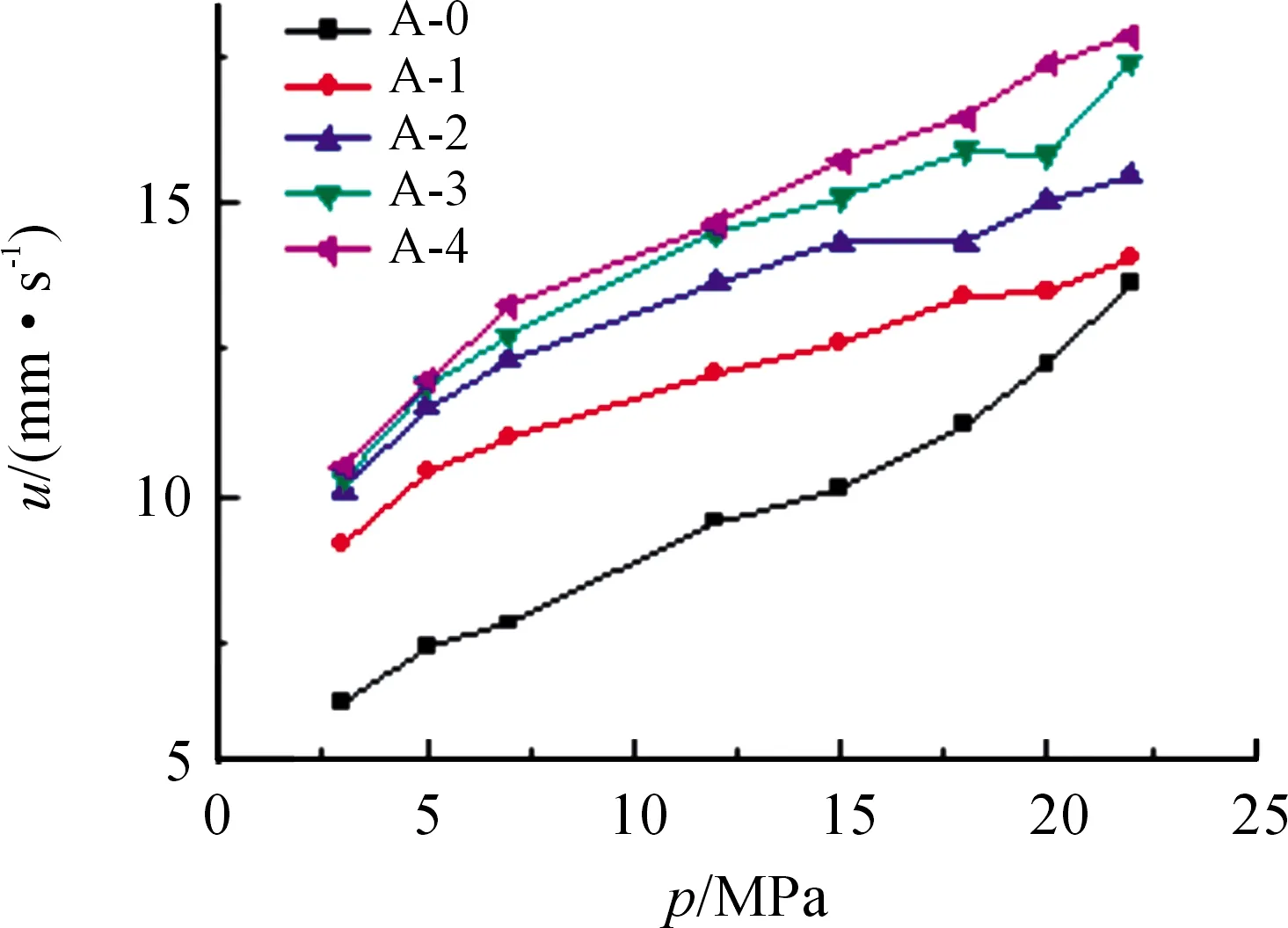

为了便于比较,将表2中数据用燃速-压强曲线表示,如图1。

表2 卡托辛含量微量变化对燃烧性能的影响

图1 卡托辛微量变化推进剂p-u曲线

从表2数据和图1可以看出,随着卡托辛含量的增加,推进剂燃速逐渐增大,变化范围在0.2~0.9 mm/s之间,并且主要影响了低压段(3~7 MPa)和中压段(7~18 MPa)的燃速,高压段(18~22 MPa)增加不明显。压力指数在3~22 MPa的宽压力平台下逐渐降低。可以看出卡托辛作为燃速催化剂,可以改善推进剂燃烧性能。

2.2 托辛含量对燃烧性能的影响

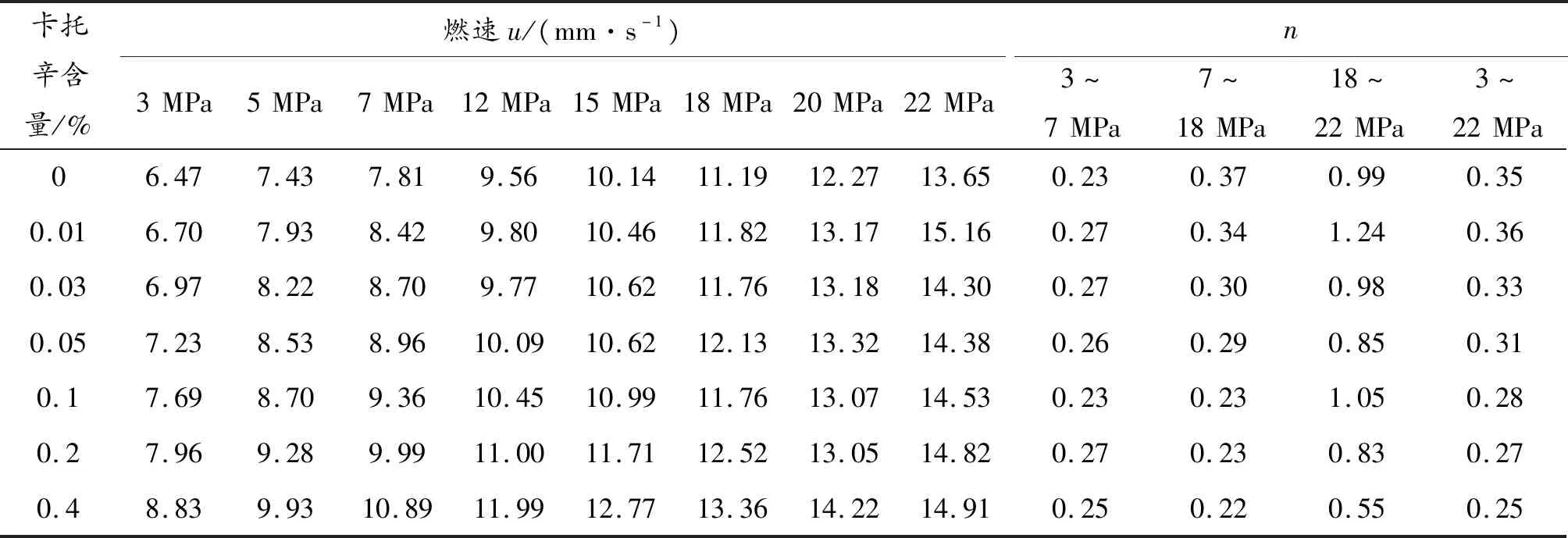

为了详细研究卡托辛对HTPB复合固体推进剂燃烧性能的影响,研究了不同含量卡托辛对推进剂燃烧性能的影响。燃烧性能测试结果见表3,由表3的数据作出图2。

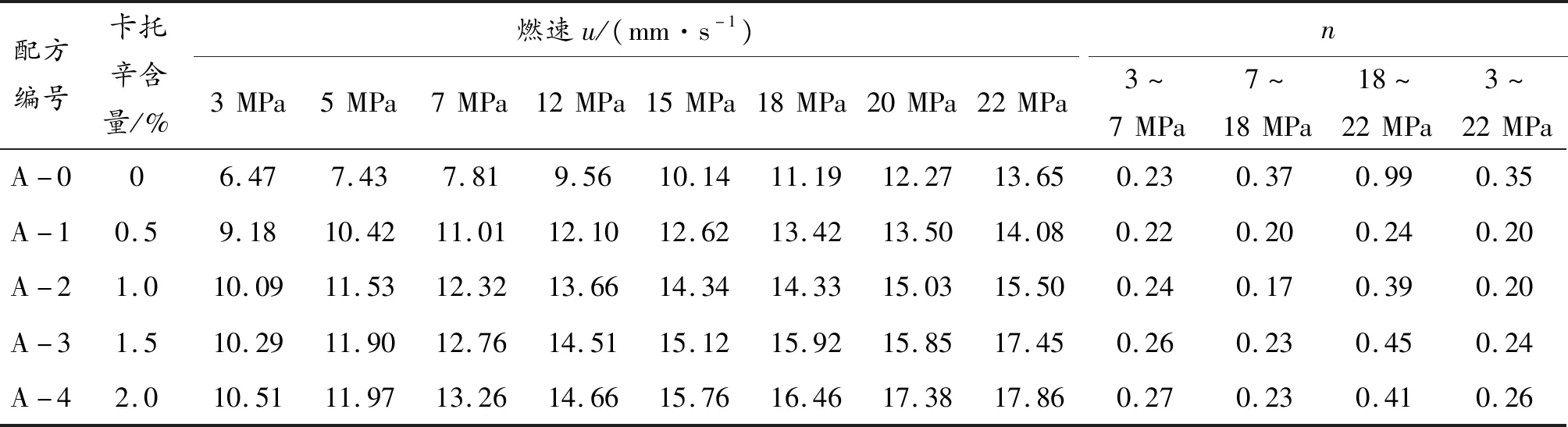

表3 卡托辛含量对推进剂燃烧性能的影响

图2 不同卡托辛含量推进剂p-u曲线

从表3数据和图2可以看出,随着卡托辛含量的增加,推进剂燃速逐渐增大。推进剂燃速在低压段最大增幅为20.4%,在中压段最大增幅为24.9%,在高压段最大增幅为28.7%。表3中数据处理结果还表明,当卡托辛含量从0增加到1.0%时,在3~22 MPa的宽压力平台下推进剂燃速压力指数从0.35降低到0.2,之后卡托辛含量继续增加,压力指数在0.25上下波动。其影响机理可能为:卡托辛受热分解氧化成许多分子大小的FeCO3,FeCO3加速了AP燃烧过程中的气相分解反应,使AP迅速分解,提高推进剂燃速;随着卡托辛含量的进一步增大,其导致的气相区反应速度大大增加,减弱了因压强升高时气相区反应速度的增长幅度,减弱了AP推进剂燃速对压强变化的敏感程度,故压力指数变化不大[17-18]。

2.3 不同催化剂配比对燃烧性能的影响

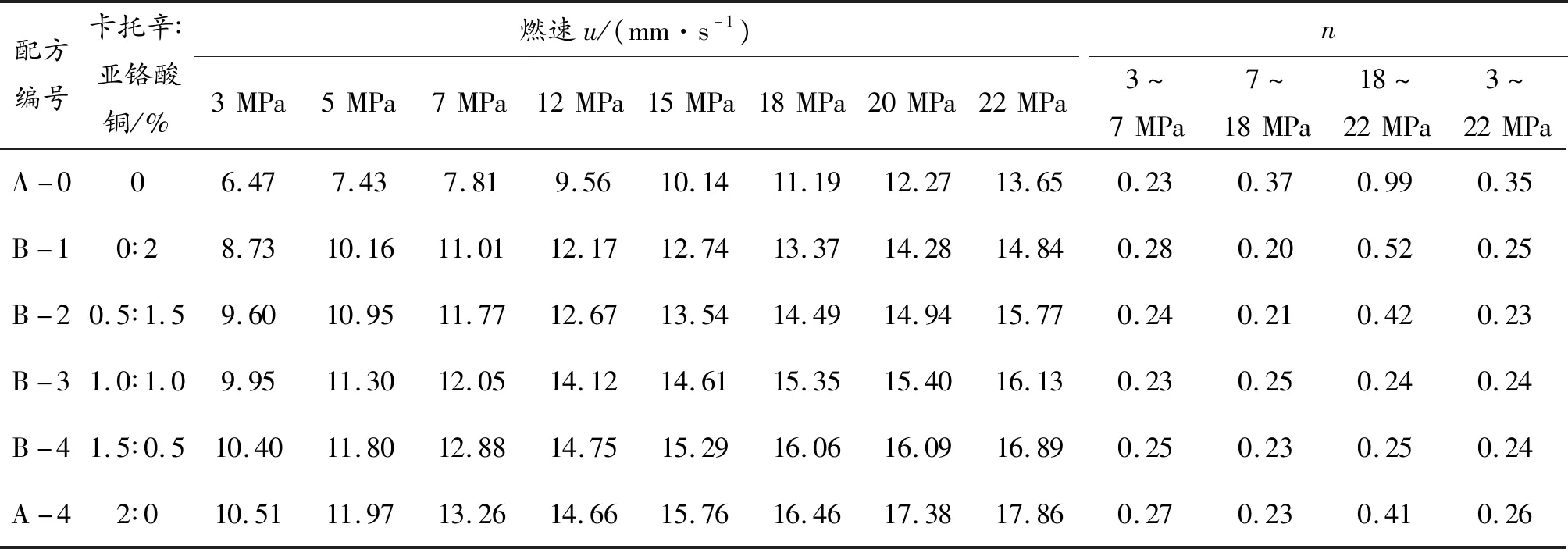

研究表明,催化剂复配技术对改善推进剂燃烧性能有显著效果[19-20],本研究采用卡托辛和亚铬酸铜不同配比作为催化剂,以得到良好的催化效果。固定催化剂含量不变,改变卡托辛和亚铬酸铜配比,研究卡托辛和亚铬酸铜复配对推进剂燃烧性能的影响。燃烧性能测试结果见表4,由表4的数据作出图3。

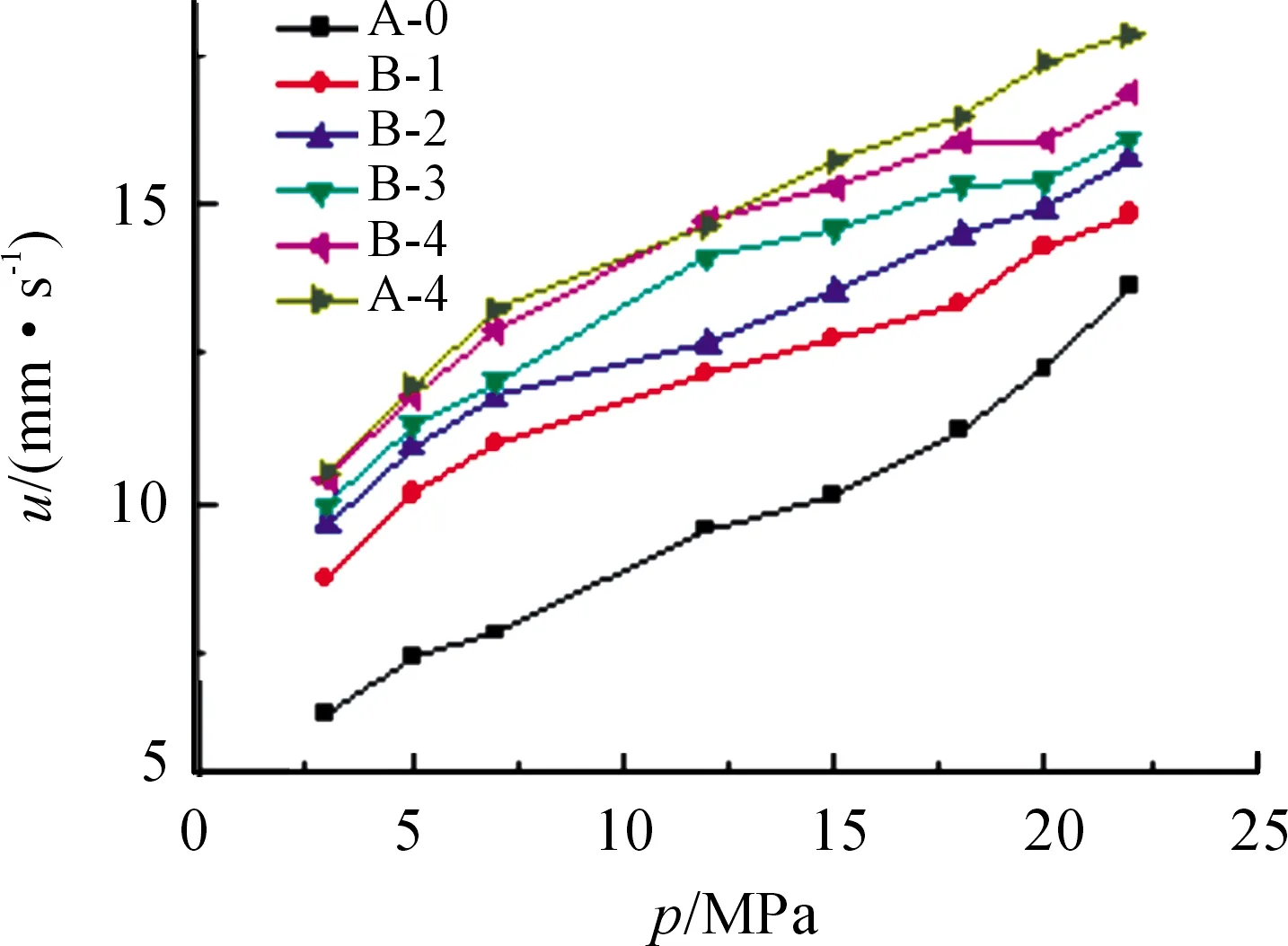

表4 不同催化剂配比对燃速性能的影响

图3 不同催化剂配比推进剂p-u曲线

从表4数据和图3可以看出,当配方中添加了亚铬酸铜和卡托辛后,随着卡托辛含量逐渐增加,推进剂燃速逐渐增大,压力指数均小于无卡托辛含量(配方编号A-0)和卡托辛含量2.0%(配方编号A-4)时的压力指数,说明卡托辛与亚铬酸铜有协同效应,不同配比有降低压力指数的作用。配方编号A-4的燃速明显高于配方编号B-1的燃速,说明卡托辛对燃速的影响要优于亚铬酸铜。

2.4 AP粒度级配对燃烧性能的影响

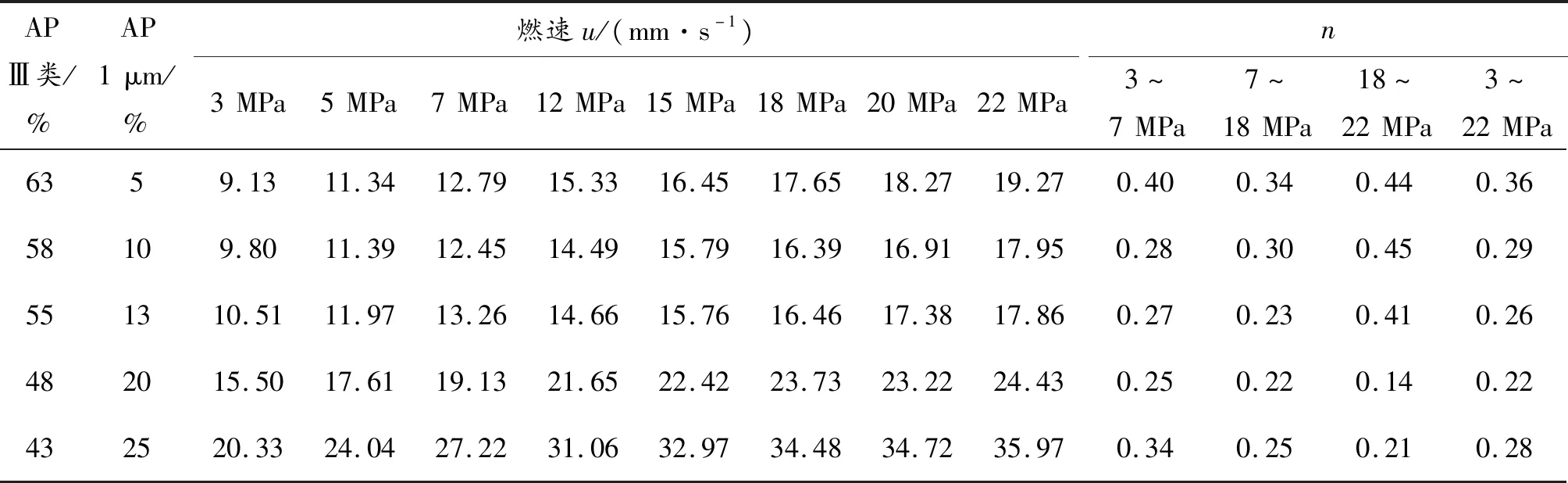

在改善HTPB复合固体推进剂燃烧性能的技术途径中,AP粒度级配技术是除燃烧催化剂技术以外的重要因素,本文维持配方中卡托辛含量和AP总量(68%)不变,改变III类AP和1μmAP粒度级配,研究AP粒度级配对燃烧性能的影响。测试结果见表5,由表5的数据作出图4。

表5 AP粒度级配变化对燃烧性能的影响

图4 不同AP粒度级配推进剂p-u曲线

从表5数据和图4可以看出,维持卡托辛含量不变,当推进剂配方中细粒度AP增加时,推进剂的燃速增加,压力指数逐渐降低,而且细粒度AP越多燃速提高越多。当细粒度AP含量为25%时,燃速达到最大,但是压力指数较细粒度AP含量为20%时有所上升,说明添加细粒度的AP增加燃速的同时压力指数也随之增大,原因可能是细粒度AP的增加,使AP比表面积增加,从而使AP在凝聚相反应速度随之提高,凝聚相产气量增大,从而增加了气相中氧化性气体反应物浓度,使推进剂燃速增加较快,因而压力指数也增大。

3 结论

1) 卡托辛在3~22 MPa下可以提高推进剂燃速,卡托辛含量从0增加到1.0%时,压力指数从0.35降到0.20。

2) 卡托辛和亚铬酸铜配比有协同效应,不同配比提高燃速的同时可以降低压力指数,卡托辛和亚铬酸铜配比为 1.5∶0.5时,压力指数为0.24。卡托辛对燃速的影响要优于亚铬酸铜。

3) 细粒度AP增加时,推进剂的燃速增加,压力指数降低,但细粒度AP含量为25%时后压力指数也增加。