TD6000-30钢筋网片柔性制造生产线安装

胡爱萍

摘 要:钢筋网片柔性制造生产线是国内首台超大尺寸钢筋网片整体成型专用装备,在国内属于首台套,安装过程无先例可循。设备整机尺寸大、零部件较多,安装组织难度大,本文主要针对该型设备首次安装相关要点进行说明。

关键词:钢筋网片;柔性制造生产线;安装

1 设备简介

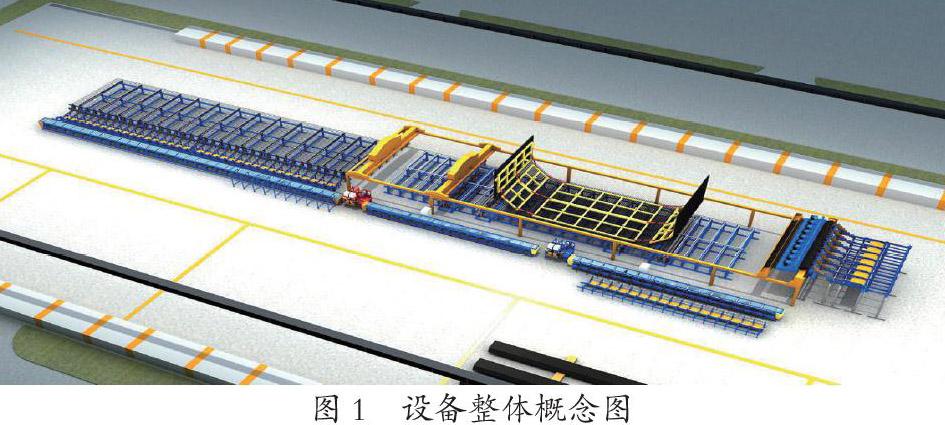

TD6000-30钢筋网片柔性制造生产线是国内首台超大尺寸钢筋网片整体成型专用装备,基于“工业化流水线生产、装配化施工、智能化控制”理念与厂家联合研制。生产线长72m,宽14.5m,高4m,包含箍筋原材下料机构、长箍筋布料初定位机构、箍筋牵引及焊接龙门机构、主筋布料龙门机构、主筋补料龙门机构、一次平面折弯机构、二次立体弯折机构等七大组成部分,如图1所示。该生产线具有箍筋无人下料、主筋自动布料、机械手自动焊接和绑扎、钢筋网片空间立体弯折等关键功能,能够在毫米级精度上实现超大尺寸桥塔钢筋网片整体自动化成型。

2 安装背景

2.1设备整机尺寸大,受限于厂房内存放设备零部件空间不足且发运时间集中在春节前夕,为保证设备到场进度,原发货顺序为:网片成型区域机构、长箍筋储料机构、箍筋原材下料,调整为随拆随发,因此在安装过程中会出现因部件无法配合安装影响现场进度;

2.2生产线为新研发设备,结构复杂,尺寸大、零件众多,安装复杂,无先例可循;

2.3设备上的龙门行走轨道对地基要求高,为保证设备正常使用,需对安装地面进行地基处理;

3 安装思路

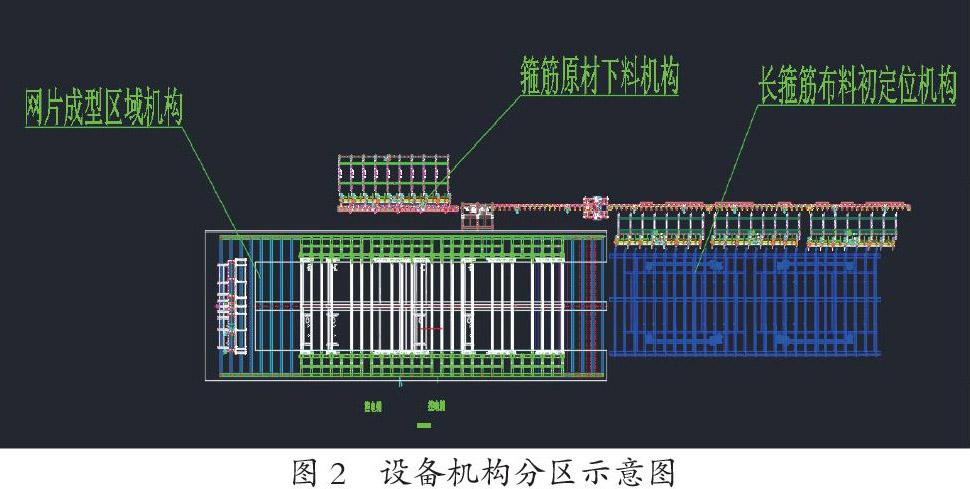

设备可分为三大板块,为最大化提高工作效率,采用多点、同步作业,故主体思路如下:

3.1设备分为三大板块,零部件较多,占用场地空间大,确定合理的安装顺序尤为重要,此外要结合现场设备零部件进场情况,因此本次安装顺序为长箍筋储料机构——网片成型区域机构——箍筋原材下料机构;

3.2设备整机运转为流水线作业,各机构需相互配合,因此安装时对各机构的相对位置要求较为严格,为保证设备安装完成后达到好的工作性能状态,可根据设备外部尺寸及结构,提前在安装场地内划线标定;

3.3钢筋集中配送中心所处区域地基存在不均匀沉降,安装地面起伏不平,而设备第三部分龙门机构对地基要求较高(±5mm内),因此需对安装区域做找平处理及加固处理;

3.4设备为新研设备,因此在进场前需对安装人员进行详细交底,根据对设备整体安装的规划;在每日安装前宣讲安装注意事项及任务布置,便于人员快速适应安装工作;

3.5设备在发运过程中,为保证运输的经济性,对部分机构进行了拆解,为保证现场安装进度,在发运前与厂家协商对接,及时掌握设备具体发运情况,针对被拆解的机构,可安排专人同步對其进行预拼装,再做整体吊装,尽可能做到同步、多点作业;

3.6已进场的设备零部件,根据现场安装顺序,提前对零部件进行清点,规划合适的摆放位置,持续跟踪未到零部件清单及到场时间,合理规划卸货位置,做到桁车吊装不交叉,吊装、搬运距离短;

3.7设备占地尺寸大,可采取两边同步对中进行安装,两台桁车安全距离设定为1.5m,满足现场同步作业条件,可极大缩短安装时间;

3.8针对网片成型区域机构中的龙门机构,安装前先行测量并记录好轨道处标高,同时注意观察下方调整轨道高度的螺栓有效旋拧长度及压板两侧顶丝机构有效调整距离,以便在轨道调节时有充足的调节余量;

3.9针对后期龙门轨道的日常维护保养,设定永久观测点便于对轨道标高、线性的监控,观测点的设定应充分考虑三台龙门机构对视线的影响;

4 机具准备要点

4.1设备各部件主要连接方式为螺栓连接,除正常需要准备的扳手、内六角之外,为提高装配进度,故还需准备电动扳手加以辅助;

4.2设备零部件多以钢结构件为主,重量大,人工搬运耗时耗力甚至无法挪动,故需配备桁车及相关工索具,设备占地面积大,可考虑采取两台桁车同步进行安装作业;

4.3设备部分零部件在运输途中可能存在轻微变形,给对接、安装带来困难,可准备气割、焊接相关工具等辅助进行安装;

4.4设备安装精度较高,针对部分地面不平,可采用局部塞垫的形式加以找平,故需提前准备一定数量的不同厚度的钢板以备塞垫;

4.5设备运行时震动较大,当设备各部分安装到预定位置时,为避免后续各机构相对位置发生变化,影响各机构相互配合,因此需对设备机脚进行固定,拟采用膨胀螺栓固定方式,需提前备好冲击钻;

5 地基处理

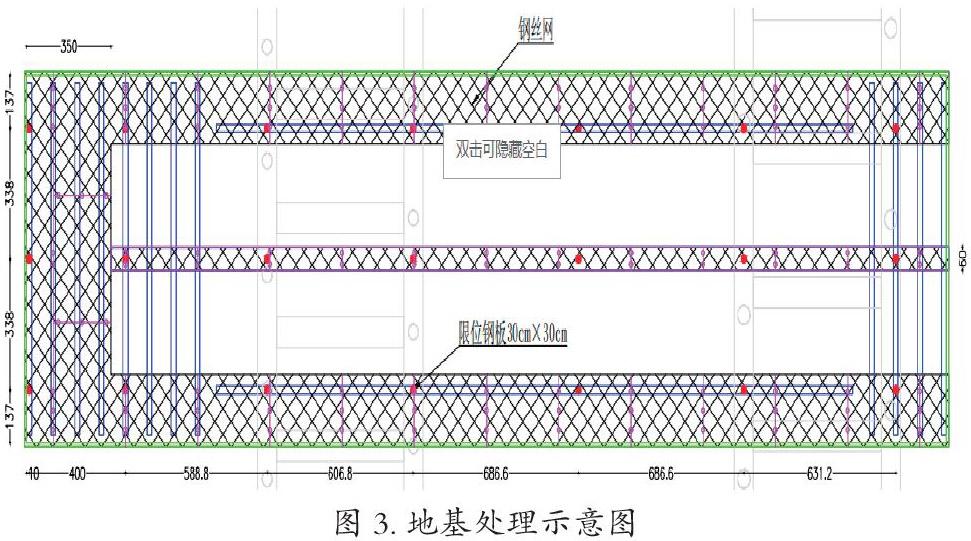

设备第三部分龙门机构对轨道精度要求较高,会同工程部查看现场地形,了解钢筋加工中心原地基处理方案,进而制定处理方案,现场对设备摆放、占位进行了划线标定,测量了地面的平整度;分析测量所得的地面平整度数据,选取相对位置最高点作为基础标高,拟采用灌注压浆料对地基进行找平处理,压浆料的好处在于浇注方便快捷,无需人工找平。

流程如下:测量放点划线—地面凿毛—铺设钢筋网片—安装限位钢板(测量确定钢板处于同一水平面)—关模板—浇注灌浆料—喷淋养护—拆卸模板。

6 安装工作

6.1长箍筋布料初定位机构安装

该机构由底梁、输送机构和托起机构组成。底梁平铺在地面,用于支撑整个机构。输送机构包括机架、传动轴、输送链条等;机架为机构的框架,用于支撑各部分;传动轴安装在机架上,传动轴上装有链轮,通过电机驱动链轮带动整个转动轴转动使其带动各机架上的输送链条,实现输送钢筋的功能。

安装时按照从下而上,由里而外的顺序进行组织,即:底梁——升降电机—升降电机机架—升降架—托辊——机架—输送链条—传动轴,但受限于零部件未如期到场,实际安装顺序为底梁—升降电机—升降电机机架—电机架—托辊—输送链条—传动轴。

将该部分机构最下方三根底梁按照划线布置摆放到位,其每根底梁由三根9m长工字钢组成,通过螺栓连接为整体,安装过程中无需对连接螺栓终拧,需待横梁安装到位后方可紧固,否则不便于调整底梁线形。底梁铺设完毕后将四台升降机吊装就位,对于地面不平处采用钢板局部塞垫的方式做找平处理,受限于横梁、升降电机机架未进场,根据现场已到配件情况及发运情况动态跟踪,对已到部件进行分类并摆放至预定安装位置。同时考虑先行安装机架对升降电机横梁安装的影响,升降机机架横梁重量约200kg,可采用人工搬运至指定位置进行安装,故可先行安装机架,节约安装时间。

横梁安装就位后,调节底梁线形并终拧连接螺栓,4人一组配合桁车,从设备两端向中安装机架,为便于后期调整输送链条的同步性,螺栓无需终拧。机架安装到位后,人工抬运升降机连接横梁至升降机处进行安装,该处横梁为整体框架结构,在未整体拼装完成前需在下方塞垫保证对位准确,对位调整后连接为整体框架,然后将升降托辊安装在连接横梁上。最后对机架位置进行调整,各独立机架两端处于一条直线后用传动轴将其连接为一个整体。在对链条位置调整的同时抽调部分人员对第三部分地基处理后的模板进行拆除转运,为第三部分机构安装提前做准备。

6.2网片成型区域机构安装

网片成型区域机构主要由以下部分组成:牵引、焊接龙门、补料龙门、布料龙门、主筋自动上料机构、一次平面弯曲机构、二次立体弯曲机构。底梁平铺在地面上用于承担载荷,轨道内侧区域安装有四台二次立体弯曲机构,在其上方安装有一次平面弯折机构,由于折弯机构在空间上的影响,龙门轨道通过立柱固定在底梁外侧上方以备龙门行走,主筋自动上料机构安装在端部配合补料龙门进行主筋输送工作。

安装时按照从下而上的顺序进行安装:轨道底梁—弯网机底梁—二次立体折弯机构—一次折弯機构—轨道立柱—轨道梁—龙门机构—主筋自动上料机构(注:一次折弯机构与轨道立柱、轨道梁可同步安装)

在安装过程中,受限于轨道底梁未能如期进场,现场决定先行将轨道立柱与轨道梁进行预拼装,预拼装时螺栓无需终拧,便于后期调整轨道线性,拼装完成后放置于划线位置外侧。底梁到场后,根据划线位置,采用两台桁车同步从两侧进行拼装,拼装完成后需用全站仪测量轨道底梁标高,对偏差较大的地方做局部塞垫,以使轨道底梁各处偏差控制在5mm以内。为保证吊装作业安全,底梁安装完成后将两台液压站、操作平台先行吊装至预定位置。然后再将四台弯网机按预定位置吊装到位,至此转入上部机构安装。

一次平面折弯机构分为立柱、斜撑、折弯定位架。立柱重量较大,人工搬运耗时耗力,故采用桁车吊装、人工辅助定位的形式进行安装。斜撑则由人工提前搬运至安装位置,在立柱安装时同步安装斜撑,安装过程中无需终拧固定螺栓。两台桁车从两侧向中对折弯定位架进行安装,折弯定位架安装完成后方可紧固固定螺栓,至此完成一次平面折弯机构的安装工作。然后将轨道立柱与轨道梁吊装就位,立柱与轨道底梁的螺栓需调节完轨道精度后方可终拧。安装完成后再对连接横梁进行安装。至此完成下部结构安装,利用全站仪测量轨道线性,两侧轨道平行度控制在±5mm以内后方可紧固立柱螺栓,调节完成后再次对轨道各处标高进行测量,利用轨道下方的螺栓、调整轨道高差在±5mm以内。

三台龙门机构行走距离长,因此采用拖链形式供电,在轨道两侧安装有专用线槽。安装方法为:一台桁车吊装龙门框架,另一台桁车配合吊装拖链,人工辅助使拖链进入线槽。按照这种方式依次完成牵引、焊接龙门、布料龙门、补料龙门的安装工作。补料龙门安装完成后方可将主筋自动上料机构初步摆放就位。主筋自动上料机构下方地脚螺栓无需紧固,便于后期调试。

6.3箍筋原材下料机构安装

箍筋原材下料机构机构其主要由以下机构组成:原材上料装置、阶梯上料装置、对焊入料装置、对焊主机、切断入料装置、切断入料装置、切断主机、后输送定尺装置、链式送料装置、阶梯上料装置组成。

在运输至场内时,各部分装置除箍筋原材储料装置未被独立拆解,因此先行对箍筋原材储料装置进行拼装,利用在安装箍筋储料机构的间歇时间,对箍筋原材储料装置进行拼装,拼装方法为先将片式链条架通过连接横梁拼装为整个架体,再安装电机、链条、气管等附属零部件。

在第二部分机构安装完成后,利用桁车将三台步进出料装置吊装就位至画线位置,就位后注意调整出料装置的高度,对其地面不平处做局部塞垫。安装完成后依次安装链式送料装置、后输送定尺装置。然后等待第三部分机构轨道立柱安装完成后进行剩余机构安装。安装时严格按照摆放示意图进行安装即可,安装顺序为:切断主机、切断入料装置、对焊主机、对焊入料装置、步进上料装置、原材上料装置。采用这样的安装顺序在于利用箍筋步进出料装置与第二部分机构存在相对位置配合,需作为基础定位从而便于调整其它装置位置。

7 结束语

TD6000-30钢筋网片柔性制造生产线本次安装历时15天,较生产厂家预定安装完成时间节约一月有余,减少了人力资源投入,缩短了安装时间,节约了设备安装安装成本,促进了设备的早日投产,通过本次安装,总结如下:

7.1针对大型设备,零部件复杂众多,厂家发运时优先考虑发运的经济性,因此在设备进场前做好与厂家沟通工作,随时掌握发运具体信息,从而提高安装效率;

7.2安装前充分了解设备构造,掌握设备各机构运转时相对配合关系,制定正确的安装顺序,避免反复调节各机构相对位置;

7.3安装前充分了解设备的安装难点,对其实施重点分析,从其结构上、环境因素、常见安装方法入手,理清安装思路;

7.4对于大型、复合型设备,结合设备整机构造,化整为零,充分考虑装配式理念,扩大安装作业面,从而提高安装效率;

7.5设备安装工作应充分考量后期维护保养的便宜性,要有大局观,做到超前管控,从而为设备后续的稳定运行奠定基础;

(江苏省镇江水利局谏壁抽水站管理处,江苏 镇江212006)