基于双层EWMA 方法的叶丝干燥出口含水率质量一致性控制

李文伟,靳 毅*,王海宇,李 超,陈 霞

1.河南中烟工业有限责任公司安阳卷烟厂,河南省安阳市烟厂路1 号 455006

2.郑州大学商学院,郑州市科学大道100 号 450001

3.河南中心线电子科技有限公司,郑州市东里路41 号 450004

叶丝干燥是卷烟制丝加工过程中的关键工序之一,其作用是去除叶丝中的多余水分,提高叶丝填充能力和耐加工性能,改善叶丝感官质量。因此,出口含水率是叶丝干燥工序最重要的工艺控制指标,也是影响卷烟质量的一个关键过程质量特性。近年来对于烘丝机出口含水率的控制研究已有较多报道,崔升等[1]采用稳健设计方法研究了热风温度等工艺参数对叶丝出口含水率和温度的影响,并对工艺参数的设置进行了优化;孙觅等[2]根据不同叶丝干燥速率对配方叶组进行了分组分段干燥加工试验,有效降低了叶丝含水率的标准偏差,提高了叶丝质量;赵汉文等[3]采用平行移动法对叶丝干燥工序前后的叶丝含水率同时进行调整,提升了叶丝干燥出口含水率的Cpk;陈河祥等[4]采用热风风量控制模式对滚筒烘丝机出口含水率控制方法进行了改进。上述研究多侧重于对批次内质量波动的控制,能够有效提高控制精度,减少叶丝干燥工序出口温度和含水率波动,但缺乏对出口含水率批次间质量一致性和批次内整体稳定性进行有效控制的方法。双层指数加权移动平 均(EWMA,Exponentially Weighted Moving Average)方法是一种典型的反馈控制方式,在工业过程尤其是半导体生产过程中得到广泛应用[5-7]。为此,基于双层EWMA 控制方法构建了一种叶丝出口含水率质量一致性控制模型,并采用自适应算法对控制模型参数进行优化和修正,旨在提高叶丝干燥出口含水率的批次一致性,提升生产过程质量控制能力。

1 双层EWMA 控制器设计

假设EWMA 控制过程用以下模型来描述:

式中:yt为时刻t 的过程输出;αt表示EWMA控制器中过程模型的截距项;fβ()是系数β的控制输入输出的增益函数;ut-1为控制系统在时刻t-1的控制输入;εt为过程扰动,通常可假设为白噪声序列εt~N(0,σ2),σ是过程随机波动的标准差。

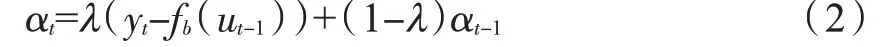

针对每一时刻t,EWMA 控制器都会通过一个简单的EWMA 滤波更新截距项:

式中:λ为EWMA 预测权重,0≤λ≤1;b 为过程模型中函数fβ()系数β的估计值,通过对过程控制模型进行回归分析可以得到fb()。

为了在时刻t+1 能够获得近似目标值的控制输出,由式(1)反向计算可得到时刻t 的控制输入:

式中:fb-1()为fb()的反函数;yT为控制输出的目标值。

分析可见,运用EWMA 控制方法能够对过程输出的偏移进行补偿,但对于过程中出现的系统性漂移,尤其是由于设备老化等随着时间增加而出现在批次与批次间的趋势性偏离控制目标值的情况,其控制效果并不理想[8-9]。因此,可以在生产过程的线性模型中增加一个趋势项dt,则式(1)可改写为:

运用式(2)对截距项αt进行估计后,再对趋势项dt进行EWMA 算法估计:

式中:λ1,λ2分别为截距项和趋势项的EWMA预测权重,0≤λ1,λ2≤1。不失一般性,令λ1=λ2=λ。

由此得到构建的双层EWMA 控制器,时刻t的控制输入为:

2 批次质量双层EWMA 控制模型

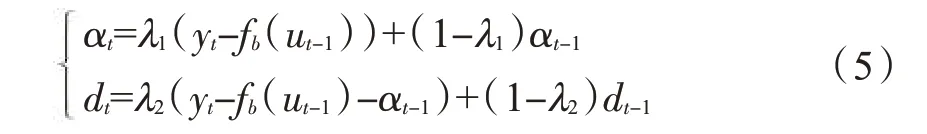

2.1 叶丝干燥过程控制模式

在叶丝干燥过程中,可以通过筒壁温度、热风温度、热风流量以及排潮风量等参数对出口含水率进行控制[10-11]。为避免多个影响因素同时作用造成生产过程不稳定,常用做法是将其中多个变量分别固定为一个适量值,仅调整其中一个变量对出口含水率进行控制,通常采用PID 反馈控制对出口含水率进行实时调整。为提高批次内出口含水率控制的稳定性以及批次间控制的一致性,在PID 控制的基础上增加了双层EWMA 控制器,控制模型见图1。

图1 批次质量控制与PID 控制的整合模型Fig.1 Integrated model of batch quality control and PID control

2.2 数据对象

以安阳卷烟厂薄板烘丝工序为研究对象,设定物料流量5 000 kg/h,工作蒸汽流量650 kg/h,热风温度115 ℃,工艺标准要求出口含水率为(13.0±0.5)%。采集“黄金叶(硬红旗渠)”牌卷烟的薄板烘丝工序数据,包括物料流量、热风温度、热风风速、筒壁温度、排潮负压、排潮阀门开度、出口含水率设定值、出口含水率实际值等过程数据。由于研究的重点是批次内质量稳定性和批次间质量一致性,不需要对批次内的质量变化进行连续分析和调整,故对数据采集频率要求较低,初步设定数据采集时间间隔为10 min,连续采集10 批次数据进行分析。

2.3 统计回归分析

安阳卷烟厂薄板烘丝工序当前控制模式为保持筒壁温度、热风温度、排潮负压等参数固定,通过调整热风风速实现对出口含水率的反馈控制。若出口含水率过高,则提高热风风速以降低出口含水率;反之,则降低热风风速以提高出口含水率。热风风速主要通过PID 反馈控制器自动完成控制,也可根据实际情况进行手动调节。因此,控制过程的输入(控制参数)为热风风速,输出(控制结果)为出口含水率。将采集到的输入输出数据依据时间关系进行回归拟合,结果见图2 和图3。

图2 回归拟合曲线Fig.2 Regression fitting curve

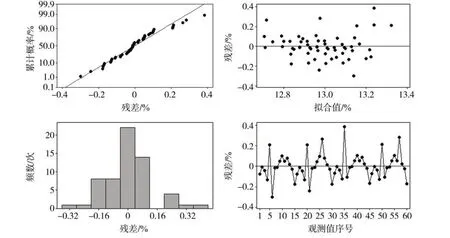

图3 回归残差分析图Fig.3 Regression residual analysis

由图2 可以得到初步的回归拟合函数:

出口含水率=13.51%-1.674×热风风速 (7)

由图3 可以发现,回归拟合后的残差基本服从独立正态分布,符合回归分析的基本假定,说明该回归方程能够较好地对样本数据进行拟合。

2.4 双层EWMA 控制模型建立

将式(7)得到的回归拟合函数代入式(4),可得到:

其中,yt表示时刻t 的过程输出“出口含水率”取值;过程模型的截距项初始值α0=13.51%;输入输出增益函数的系数估计值b=-1.674;ut-1表示时该t-1 的过程输入“热风风速”取值。由此过程输出“出口含水率”的预测值可表示为:

其中,d0=0,u0取用于回归分析的最后一批数据中最后一个样本的热风风速值,在本文中u0=0.304 8。根据EWMA 控制器的通常设置,先取λ=λ1=λ2=0.20,则由式(5)可得:

控制输出“出口含水率”的目标值yT=13.0%,因此时刻t 的“热风风速”的输入值为:

2.5 控制模型的自适应优化

在实际应用过程中,由于外部环境变化、测量装置校准等因素的影响,可能会导致控制模型与实际生产数据不相适应,降低控制模型的灵敏度和有效性。为此,采取自适应优化的方法对控制模型进行修正,优化流程见图4。

图4 自适应优化流程图Fig.4 Adaptive optimization flowchart

生产中每个批次结束后,双层EWMA 控制模型均会对批次质量一致性进行分析,通过计算均方误差(MSE,Mean Square Error)对批次质量进行评价。

式中:n 为每个批次获取的样本个数;yi为每个样本出口含水率取值。

在质量一致性控制中,MSE 越小说明过程质量越稳定,若连续两个批次的MSE 都增大,表明生产过程中出现了某种新变化,导致当前控制模式与生产实际不相适应,需要对当前模式进行调整。在双层EWMA 控制模型中,调整平滑系数λ比较容易实现,从信号处理的角度,EWMA 可以被看作是一个低通滤波器,通过调整λ值能够剔除短期波动并稳定发展趋势,当λ值较小时(通常取λ=0.20)控制效果较好。但λ 值也决定了EWMA 控制器跟踪过程发生变化的能力,即时效性,显然λ值越大EWMA 控制器的时效性越强,反之越弱。因此,当连续两个批次的MSE 都增大时,可以先修正λ的取值,即将λ值由0.20 增加到0.40,若下一个批次MSE 仍然增大,则将λ 值由0.40 增加到0.60。但为了获取良好的长期过程趋势,λ值不宜过大,若λ值达到0.60 仍未满足控制要求时,就需要再采集3~5 批次数据按照2.3 节和2.4 节中的方法重新进行回归拟合,并建立新的控制模型。

3 应用效果

3.1 试验设计

材料:“黄金叶(硬红旗渠)”牌卷烟(由河南中烟工业有限责任公司安阳卷烟厂提供)。

设备和仪器:SH623B 型薄板烘丝机(昆明船舶设备集团有限公司);TM710 型在线水分仪(精度±0.01%,美国NDC 红外技术有限公司)。

方法:根据双层EWMA 控制模型的数据要求,物料流量5 000 kg/h,工作蒸汽流量650 kg/h,热风温度115 ℃等运行参数保持不变。利用安阳卷烟厂MES 系统采集薄板烘丝工序数据,分别选取双层EWMA 控制系统应用前后各10 批次数据,计算出口含水率均值、方差、极差、MSE、Cpk等过程质量指标,取平均值。

3.2 数据分析

取系统应用前后各4 批次进行叶丝干燥出口含水率对比,结果见图5。红色折线显示原控制系统4 批次间的含水率差异较明显,批次间含水率波动较大;黑色折线显示双层EWMA 控制与原控制系统整合使用后,批次间含水率差异显著减小,有效降低了批次间含水率波动。

图5 双层EWMA 控制系统应用前后效果比较Fig.5 Effect comparison before and after application of double EWMA controller

取系统应用前后各10 批次进行出口含水率一致性对比,结果见表1。可见,系统应用前出口含水率与工艺标准的平均偏移量为13.034%-13.0%=0.034%,系统应用后为13.024%-13.0%=0.024%,降低约29%。系统应用前后含水率方差均为0.006,保持不变;含水率极差从0.455%减少到0.446%,降低约2%;均方误差MSE 从0.022 减少到0.015,降低约32%;Cpk从1.76 提高到2.08,提高约18%。对比分析表明,运用双层EWMA 控制系统能够提高叶丝干燥工序的过程质量水平并保持较好的质量一致性。

4 结论

在叶丝干燥工序出口含水率自动反馈控制的基础上,采用双层EWMA 方法构建了过程质量一致性控制模型,并设计了一种自适应算法对控制模型参数进行优化和修正。选取安阳卷烟厂生产的“黄金叶(硬红旗渠)”牌卷烟为对象进行对比测试,结果表明:改进后批次间叶丝出口含水率质量差异显著减小,有效降低了批次间含水率波动,出口含水率的平均偏移量、极差、均方误差分别降低29%、2%和32%,过程能力指数提升18%,有效提高了叶丝干燥出口含水率的批次一致性和生产过程的质量控制能力。该智能控制系统和优化调整方法可以推广应用于其他类似制丝生产工序。