基于正交试验的掺碎石红土粒料强度性能影响研究

古小明,赵连志,姚浩明,梁欢

(1.同济大学 道路与交通工程教育部重点实验室,上海市 201804; 2.中国路桥工程有限责任公司)

1 引言

红土粒料是天然母岩在非洲特殊的湿、旱二季循环作用下,经历淋溶、分解、胶结过程,形成的铁质硅铝结核,在非洲等地区广泛分布,是一种常见筑路材料。世界各大洲的红土粒料区域很多既有公路,把未经处治的低强度红土粒料直接用于路面基层的填料,而在交通量不断增加及雨水冲刷的双重影响之下,这一部分公路早期损坏严重。Tockol等指出红土粒料材料化学成分构成复杂,性能变异性大,随着时间的推移,在环境等因素的作用下,材料还会继续发生变异(即继续发育),由此而导致基层整体性能有所变化;Namutebi等在进行室内压实试验时发现,取自西非维多利亚湖附近的红土粒料,往往会在标准压实功作用下发生比较严重的破碎;Nzabakurikiza指出红土粒料由于级配不良等天然特性,易导致路面出现损坏。

针对红土粒料进行处治,可以提升材料的力学性能,进而满足道路不同层位性能要求。Manasseh Joel研究发现,尼日利亚红土粒料的砂土含量较多,级配不良,并提出在掺入低剂量水泥的同时掺加一定量粗砂可有效改善红土粒料的级配和工程性能。虽然水泥无机结合材料可以显著改善红土粒料的强度,但是不能避免的问题是水硬性材料因干缩与温缩易产生裂缝,最终影响路面结构的使用寿命。因此,E.M.Frempon提出,将碎石与红土粒料搭配使用,不仅可以改善红土粒料级配不良、易压碎等问题,而且可以充分利用红土粒料,降低工程造价,并建议采用添加碎砾石的方法来改善天然红土粒料的工程性能。

相对而言,掺碎石红土粒料多因素性能影响研究较少,为充分合理地利用掺碎石红土粒料,使掺碎石红土粒料满足设计需求,该文重点研究掺碎石红土粒料的强度特征及其影响因素。首先开展级配碎石和掺碎石红土粒料的击实试验,探究掺碎石红土粒料的击实特性。然后基于正交试验,考虑掺碎石比例、含水率、压实度和碎石级配类型4个主要因素进行试验设计,随机选择具有代表性和典型性的部分进行CBR试验;通过对试验数据的极差与方差分析,确定各因素对CBR指标的影响程度,从而迅速确定显著性因素,进而指导实际工程应用。

2 原材料

该文根据非洲现场施工经验和常用物理改良方法,分别遴选合适的红土粒料和掺料碎石,并就其工程特性开展试验分析。

2.1 红土粒料

试验中选取的赤几红土粒料液限为40%~50%,塑性指数为10~15,细料属于低液限粉质土。由表1可知:红土粒料的表观密度和针片状物含量满足有关技术规范要求,但吸水率超过规范限值,可推断红土粒料颗粒内部空隙体积和数量都较大,颗粒吸水后会降低颗粒间的黏结力,单独使用不能满足沥青路面基层对粗集料的技术要求。

2.2 未筛分碎石

未筛分碎石选用非洲赤道几内亚巴波、宾洞以及恩梅三地的碎石。3种材料的筛分试验结果如图1所示。

图1 巴波、宾洞和恩梅的未筛分碎石级配曲线

由图1可知:3种碎石级配变异性大,恩梅碎石小于2.36 mm的细料偏多,而巴波、宾洞碎石小于2.36 mm的碎石偏少,恩梅碎石级配略高于二级及以下公路基层上限要求,巴波和宾洞碎石相比于底基层要求,2.36 mm以下细料偏少,但巴波碎石级配曲线相比于宾洞碎石更靠近基层下限。对于基层填料CBR,各国规范要求值基本都要超过80%。而中国JTG D50-2017《公路沥青路面设计规范》中提出,级配碎石基层CBR值应不小于120%,底基层CBR值应不小于80%。由图2可知:恩梅碎石的CBR最小,为77.95%,未达到规范下限;巴波和宾洞未筛分碎石CBR均超过120%,能满足基层要求。对于压碎值指标,除了恩梅碎石,其他两种碎石均满足压碎值22%的上限要求。综合考虑碎石的级配、CBR以及压碎值,为了保障掺碎石红土粒料的性能良好,该文以巴波路碎石为掺料,开展正交试验。

表1 红土粒料的基本物理性能

图2 碎石CBR值和压碎值

3 正交试验设计

3.1 正交试验影响因子

CBR正交试验主要是用于评估材料的潜在强度,水浸泡是试验的基本条件。压实度不同将会影响CBR值,同时还需要对材料的粒径进行限制。此外,为了比较掺碎石红土粒料与碎石的区别,设置了不同的掺碎石比例。正交试验影响因子包括以下几个。

(1) 碎石掺量

首先,根据非洲实际工程项目中道路基层结构设计对碎石掺量提出的要求;其次,尽可能充分利用当地原材料(红土粒料)。因此,对于掺碎石因子水平取50%和100%两个。

(2) 碎石级配

碎石基层常用的有骨架密实、悬浮密实和骨架空隙3种集料结构类型。大量工程实践表明:骨架密实基层结构的路用性能表现最佳,此次试验采用的级配设计是借鉴现行JTG/T F20-2015《公路路面基层施工技术细则》和JTG D20-2006《公路沥青路面设计规范》中推荐的骨架密实型级配范围,级配设计结果见图3。此次正交试验中考虑了3种级配,分别为级配上限、级配中值和级配下限;其中级配下限与料场的未筛分碎石较接近,故直接选用未筛分碎石作为级配下限。

图3 碎石级配曲线图

(3) 击实次数

不同的击实次数对应不同的压实度,因此CBR值可从侧面反映路基按规定的压实度成型后的施工不均匀沉降情况。每一层击实次数分别为27、59和98次,使试件的压实度从低于85%到接近100%的最大压实度。故因子压实次数的水平取值为27、59和98次。

(4) 含水率

在考虑含水率对于不同级配碎石以及掺碎石红土粒料力学性能的影响时,依据已有文献以及工程实际情况可知,一般工程实际中级配碎石中因子含水率的水平取值为最佳含水率和最佳含水率±1%。

3.2 击实试验

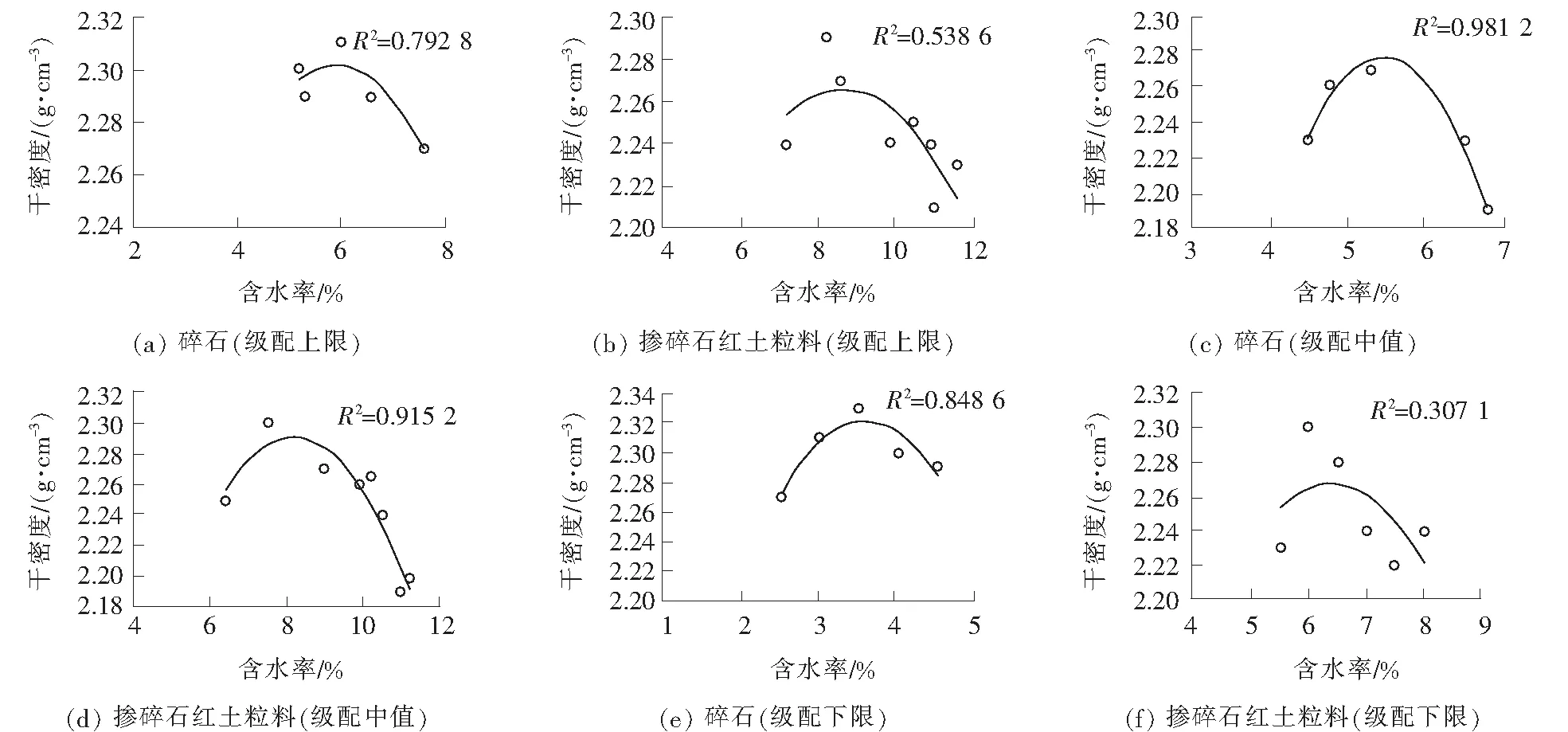

通过击实试验首先确定材料的最佳含水率和最大干密度,为后续CBR正交试验做准备,击实试验结果如图4所示。

图4 材料干密度-含水率曲线图

由图4可知:

(1) 碎石级配上限、中值以及下限对应的最佳含水率分别为6.0%、5.5%和3.5%;掺碎石红土粒料的级配上限、中值和下限对应的最佳含水率分别为8.5%、8.0%和6.5%。

(2) 碎石级配下限的最佳含水率明显低于级配中值以及级配上限的最佳含水率。主要原因是碎石级配下限中细集料(粒径小于4.75 mm)的含量为19%,而级配中值和级配上限的细集料含量分别为42.5%、55%,细集料表面积大、吸水能力强,细集料越多,最佳含水率也越高;碎石级配中值的最佳含水率为6%,掺碎石红土粒料级配中值的最佳含水率为8%,说明掺碎石红土粒料的需水量呈现明显上升趋势;碎石的含水率曲线相关系数为0.981 2,而掺碎石红土粒料的干密度-含水率曲线相关系数为0.538 6,说明掺碎石红土粒料干密度-含水率曲线的离散性增加。

由表1可知:红土粒料的吸水率明显高于集料用作柔性路面底基层的技术要求,因此可以判定造成掺碎石红土粒料干密度-含水率曲线离散性增加的主要原因之一是红土粒料的吸水性强于碎石,大部分水分迁移至红土粒料导致外掺碎石红土粒料的含水率测试结果离散性较大。

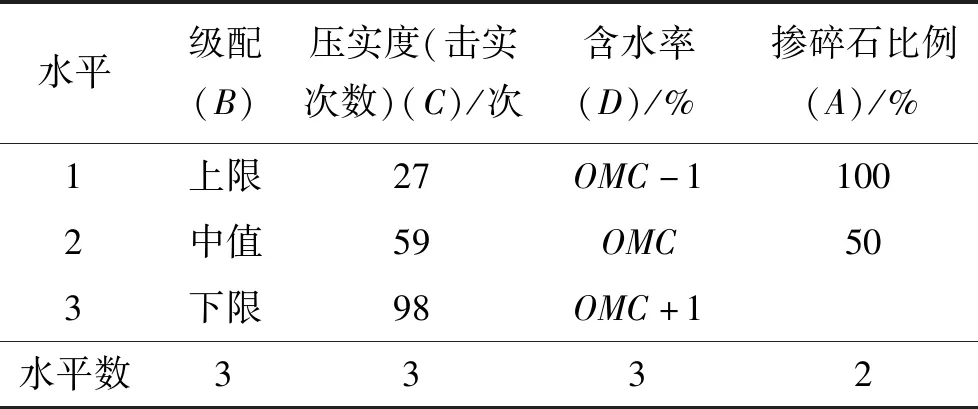

3.3 正交试验方案

综合考虑各项因素的影响,进行正交试验设计,4种因素及其水平见表2。采用L18(2×37)混合水平正交表设计正交试验,共18组不同的试验。

表2 正交因素水平表

注:OMC为最佳含水率。

4 试验结果分析

4.1 试验结果

JTG E40-2007《公路土工试验规程》中T0134-1993承载比(CBR)试验方法规定:按3 层法击实;试件需浸水96 h;位移加荷的速率控制在1~1.25 mm/min之间。对正交试验每个水平组合进行3次平行试验,并以其均值作为每组水平组合的最终试验结果,对于结果偏差较大的试验,需增加平行试验次数,通过比较剔除异常试验结果。最终结果均值如表3所示。

表3 正交试验CBR结果

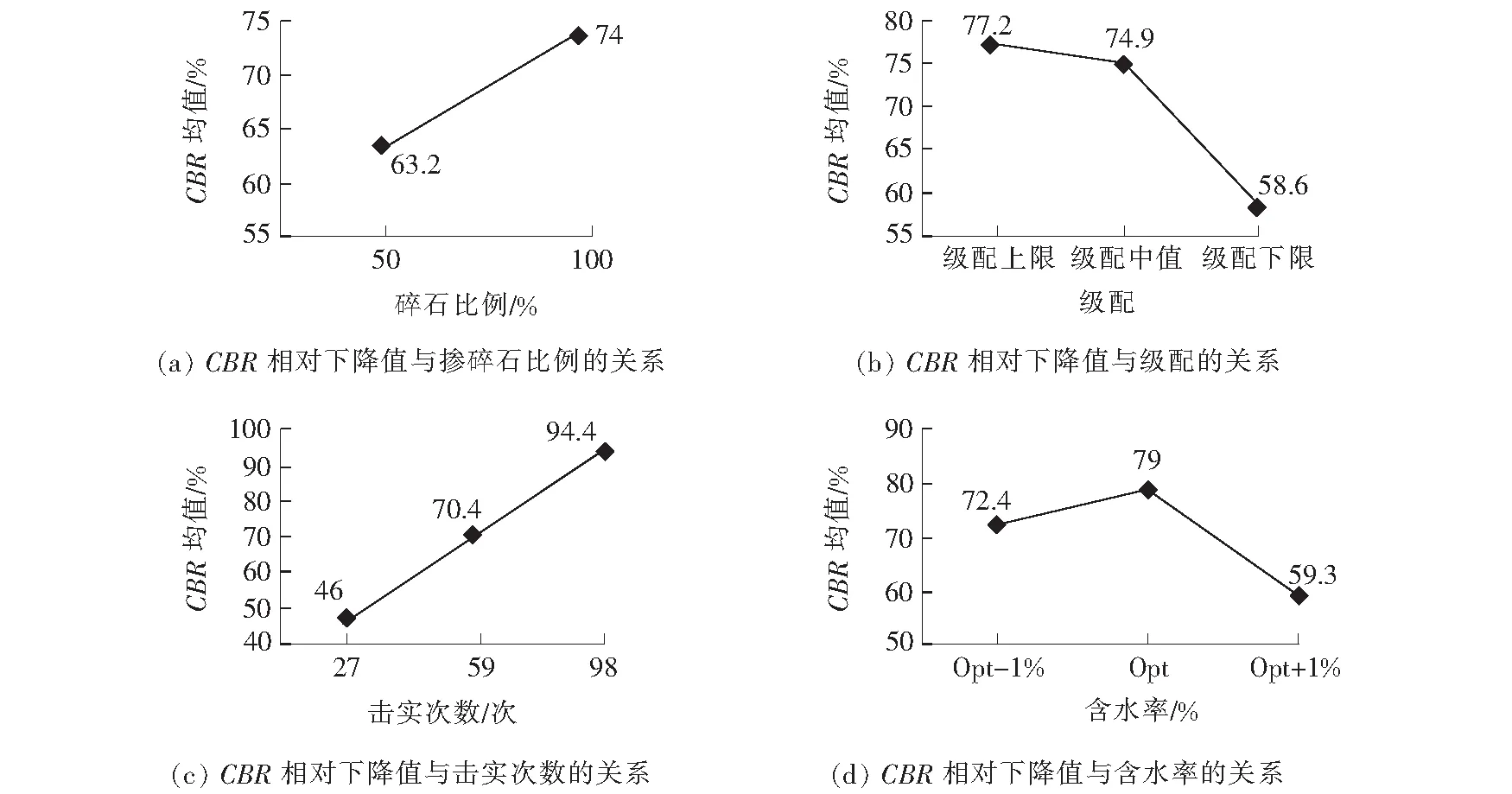

4.2 极差分析

极差分析法又称直观分析法,它具有计算简单、直观形象、易懂等优点,是正交试验结果分析最常用的方法。通过极差分析法可以迅速判断测试结果在多因子多水平下的变化趋势,初步判断对试验结果产生较大影响的因子以及各因子对应的最佳水平。相应的极差分析结果如图5所示。

通过对试验结果进行极差分析,掺碎石比例、级配、击实次数和含水率4个因子的极差值分别为14.1%、18.7%、48.4次和19.7%。随着击实次数的增加,CBR值变化幅度最大;而因子含水率和掺碎石比例改变对CBR变化也有一定影响,但影响幅度相对较低。根据极差结果可知,因子击实次数对CBR影响最大,其次是含水率和级配类型,在级配上限和最佳含水率状态下可以获得较高的CBR值,而掺碎石比例对CBR影响较小。也说明了在实际工程中必须严格控制路面路基材料的压实度,选用合理的级配,保证材料在最佳含水率的状态下被压实。

图5 各因子不同水平下的极差分析

4.3 方差分析

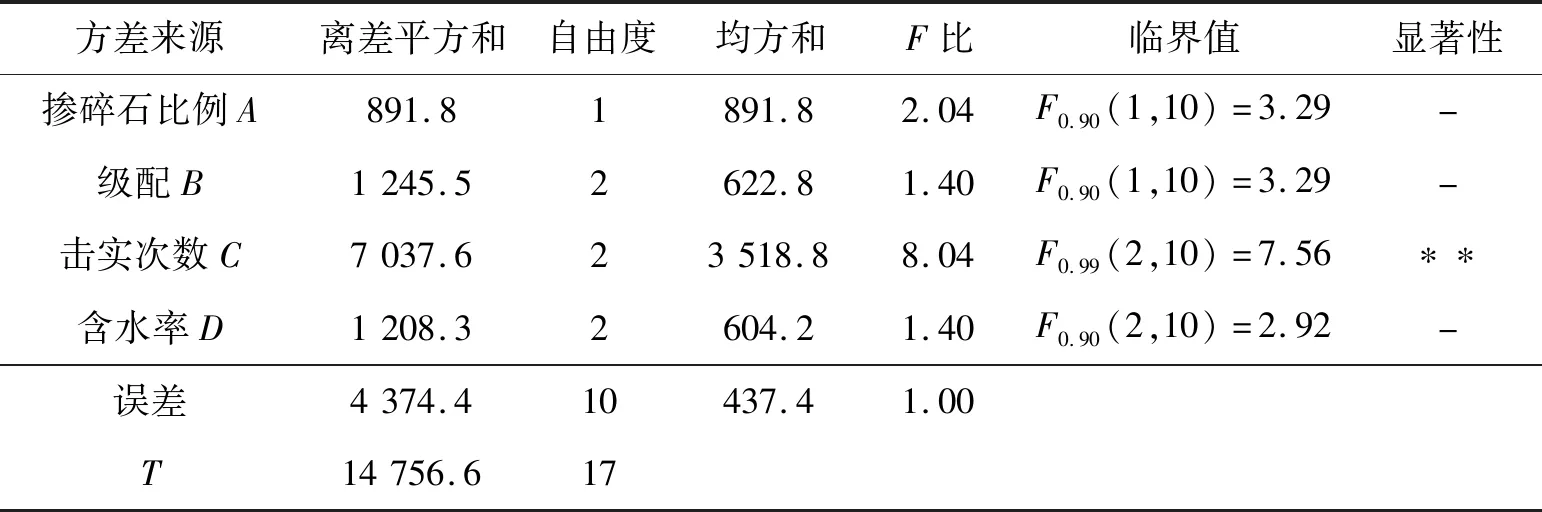

极差分析只能直观反映各因子在不同水平下的变化大小,为了找出对该事物有显著影响的因素以及显著影响因素的最佳水平等,需要采用方差分析。在初始的方案设计中,由于该正交表是不完全正交表,故计算误差的偏差平方和时,应通过总偏差平方和减去各因子的偏差平方和得到,不考虑因子间的交互作用,根据计算表结果进行方差分析,结果见表4。

表4 方差分析与F检验结果

注: **代表有非常显著影响。

分析结果表明:击实次数对结果有非常显著影响(显著性水平0.01),说明在基层与底基层结构设计过程中,压实度是直接影响基层与底基层材料整体强度和刚度的重要控制指标。因子级配类型、含水率和掺碎石比例不会显著影响试验结果。因此,最佳的水平组合为A1B1C3D2,即最佳的水平组合为掺碎石比例100%、级配上限、击实98次和最佳含水率。施工需要在最佳含水率状态下压实,级配类型选择在级配中值附近,一定碎石比例能提升红土砾石的CBR值。碎石级配中值在最佳含水率时的CBR超过130%,而相同工况下掺碎石红土粒料的CBR达到113.9%,接近碎石性能。参考JTG/T F20-2015《公路路面基层施工技术细则》的相关规定,掺碎石的红土粒料,通过合理控制相关影响因素,可应用于低等级道路基层和各类道路底基层。

5 结论与展望

(1) 掺碎石红土粒料的需水量呈现明显上升趋势,掺碎石红土粒料干密度-含水率曲线的离散性增加,主要原因之一是红土粒料的吸水性较强,大部分迁移至红土粒料。

(2) 试验中掺碎石比例、级配、压实度和含水率4个影响因素中,压实度对CBR具有显著影响;级配类型、掺碎石比例与含水率因素对试验结果不具有显著性影响。最佳的水平组合为A1B2C3D2,即最佳的水平组合为纯碎石、级配中值、击实98次和最佳含水率。说明在施工时应严格控制压实度、选择级配中值状态的碎石材料,在最佳含水率下进行压实。

(3) 掺碎石红土粒料可显著提升红土粒料的CBR值,接近碎石材料的性能。合理控制相关影响因素,可使掺碎石红土粒料满足道路底基层及低等级道路基层的强度性能要求。

(4) 试验方法以及相关的指标均参照国内的技术标准,而在非洲地区的相关技术标准大部分采用的是法国等国家的技术标准,下阶段将进一步与法国、英国等技术标准进行比较,并将中外参数进行相互转化。