基于红外热像仪控制沥青路面压实质量研究

沈强儒,苏春华,曹慧, 何东霞

(1.南通大学 建筑工程学院,江苏 南通 226019; 2.山东省交通科学研究院; 3.北京路桥通国际工程咨询有限公司)

沥青混合料是由沥青、集料、填料和空气所组成的三相体系,经拌和、摊铺、碾压后形成具备一定强度的整体结构。沥青混合料属于强黏性材料,其在碾压过程中的压实质量受骨料级配、压实温度、骨料特性以及沥青用量等因素影响。沥青路面在施工过程中温度逐渐降低,严重影响沥青混合料的压实质量,从而影响路面强度形成及耐久性。为保证沥青路面压实质量,控制沥青混合料在施工阶段的温度变化非常有必要。沥青混合料压实是其体积减少的过程,该阶段沥青混合料之间不断被挤压密实,因此保证路面具有足够的压实度可以避免沥青路面过早出现高温车辙、水损坏和过度老化等病害。Kassem等开发出监测沥青路面压实阶段的监测系统(CMS) ,该系统利用全球定位系统记录压路机的激振力和行进轨迹,得到沥青混合料在压实阶段的温度离析;Commuri等开发了基于神经网络的智能压实分析仪(IACA)用于评价沥青路面的压实质量。结果表明:使用IACA测得的密实度与现场实测密实度具有良好的相关性;董刚等基于GPS系统实时监测功能对沥青混合料在施工过程中的压实质量进行监测,并证实了其适用性;徐文远等通过红外热像仪检测沥青混合料在施工各阶段的温度离析情况。结果表明:沥青混合料在施工过程各阶段均存在不同程度温度离析;徐文远利用温度变异系数评价沥青路面施工阶段温度变化情况。结果表明:沥青路面的横向温度变异系数为0.98%~3.21%,运料车到场温度变异系数为1.35%~6.05%;胡力群等基于热成像技术研究了沥青混合料在摊铺过程中的温度分布状况。结果表明:混合料摊铺温度不均匀,导致路面压实度不合格。

目前,关于路面压实质量研究大多集中在利用GPS技术和红外热像仪,通过测试路面材料介电常数和施工温度反映混合料离析程度。然而,GPS技术价格高昂,只适用于检测压实成型后的路面;红外热像仪技术可以检测沥青混合料表面温度,但无法有效地反映混合料内部温度变化。因此,有必要寻找一种能全面、准确地检测路面材料施工过程中温度的方法,以方便工程应用。该文通过红外热像仪结合无核密度仪PQI,评价沥青路面施工过程中的温度离析现象。

1 红外热像仪和PQI工作原理

1.1 红外热像仪工作原理

土工材料密度存在差异以及沥青混合料空隙率差异导致路表面温度蒸发速率不一致,从而造成路面温度差异。表1为常用土工材料密度值。

由表1可知:4种材料中,空气的导热系数最低,与沥青混合料的导热系数相差50多倍;沥青混合料的密度最高,比空气密度高1倍多;而水的比热容最大,是沥青混合料的4倍以上,这些因素均影响沥青路表面的热量蒸发速率和表面温度变化。

表1 土工材料密度

红外热像仪是将检测到的路面红外能量(热量)转换为电信号,并可以直接在计算机显示器上生成热图像和温度值的一种设备,近年来已有大量研究人员利用红外热像仪检测沥青混合料在施工过程中出现的温度离析现象。

1.2 红外热像仪检测温度有效性验证

该文通过多次比较红外热像仪与水银温度计检测沥青路面温度结果(图1),从而验证红外热像仪检测沥青路面温度的有效性和精确性。其中,由于红外热像仪采集到的是整个区域温度数据,而水银温度计采集到的是单点温度数据,为了提高两者对比的可靠性,将红外热像仪采集到的区域温度数据利用软件找出对应单点位置的温度值记录。

由图1可知:红外热像仪与水银温度计检测的温度温差很稳定,基本为-2~+2 ℃。表明利用红外热像仪可准确、有效、快速地检测沥青路面施工过程中的温度变化。

1.3 PQI测试原理

无核密度仪(PQI)的测试基础是空气的介电常数远低于沥青和骨料介电常数,当路面材料的压实度提高,路表空气所占比重减少,从而提高路面整体的介电常数。PQI是通过标定的频谱产生电磁场的电阻抗测量技术,快速测试路表的介电常数。通过其自身产生的电磁感应场测定路面的综合介电常数,然后通过程序计算得到路面的相对密度。该方法操作便捷,可准确反映路表以下约20 cm深度范围内的真实密度情况,通过与现场钻芯取样的试样密度对比,利用简单的线性关系即可实现PQI的标定,实现对路面材料密度的快速测试。

2 红外热像仪检测路面温度对压实质量的影响

沥青路面施工时采用碾压机紧跟摊铺机的作业方式,为避免碾压过程中沥青路表面热量发生变化,故此次试验检测选择在同一桩号不同两个标记点采集施工各阶段(摊铺、初压、复压以及终压)的红外热像图像。其中,检测过程选取6个桩号,每个桩号随机选取多个温度检测点并选取具有代表性的两个温度检测点,其中一个温度检测点代表温度较高区域;另一个温度检测点代表温度较低区域。并对温度发生变异的位置分别进行标记,对路面钻芯取样得到压实度。最后通过PQI测试路面材料密度进行验证。

2.1 施工阶段温度检测

2.1.1 摊铺阶段温度检测

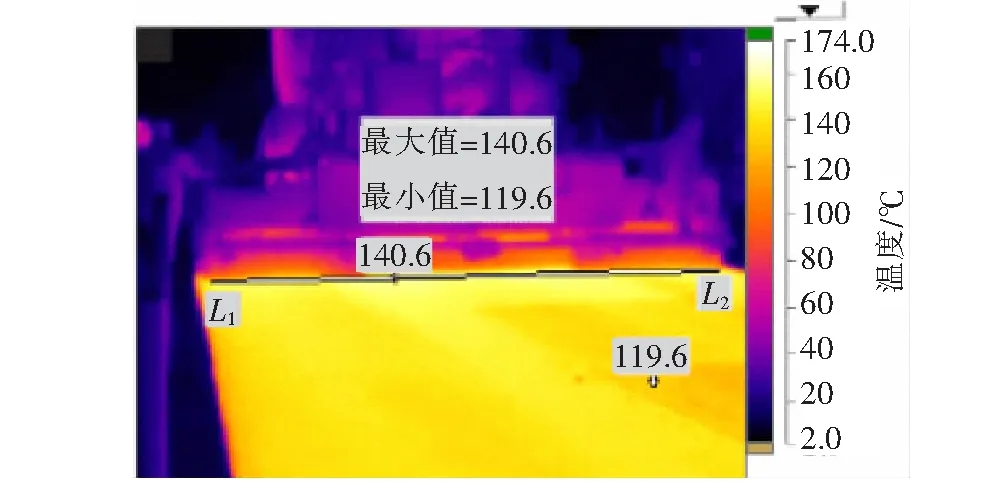

图2为摊铺阶段沥青混合料红外热像采集图。

图2 摊铺过程混合料红外热像图

由图2可知:在同一横断面混合料最高温度高达140.6 ℃,最低温度为119.6 ℃,温差达21 ℃,由红外热像图谱可知,图谱显示颜色亮度越高,表明检测点沥青混合料温度越高,即使在同一时间摊铺的沥青混合料温度变异很大。表明沥青混合料在摊铺阶段温度离析现象较为严重。主要是因为拌和好的热沥青混合料在摊铺阶段直接与大气接触,由于大气和沥青混合料两者温差较大,当热沥青混合料暴露于大气时,其温度迅速下降。

2.1.2 碾压阶段温度检测

碾压过程中路面温度受多重因素综合影响,主要包括气温、碾压遍数以及碾压间隔时间等。表2 为沥青路面施工过程中混合料温度变化情况。

由表2可知:碾压过程中混合料温度呈现不断下降趋势,其中初压温度基本保持在110~130 ℃之间,复压温度基本保持在95~115 ℃之间,而终压温度基本保持在65~85 ℃之间。这主要是因为:① 初压过程中压路机的滚轮表面喷洒的水分在蒸发过程中吸收大量热量,使沥青路表面温度快速下降;② 复压过程中压路机轮胎表面使用的油水混合物蒸发速率慢,导致路表面温度降低幅度小,且温度分布比较均匀;③ 终压结束时,沥青混合料经过多次碾压,路面温度降低幅度很大,且温度波动范围很小。碾压遍数严重影响沥青混合料温度变化。

表2 红外热像仪对施工碾压过程中温度与压实度值检测结果

注:标记点为摊铺和碾压阶段各桩号上面层随机选取的两个检测点。

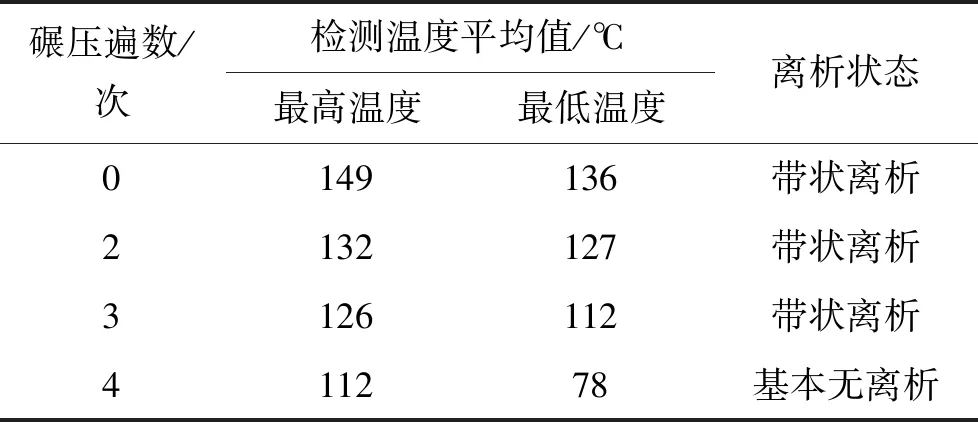

表3为不同碾压遍数对路面温度的影响。

表3 碾压遍数对混合料温度的影响

由表3可知:一般地,路面碾压遍数越多,混合料温度降低幅度越大,而当路面碾压遍数达到4次时,与未碾压路面(碾压变数为0)相比,沥青混合料检测点中最高温度和最低温度分别降低了24.8%和42.6%,表明碾压过程中混合料温度存在严重离析现象,且碾压遍数越多,混合料温度降低幅度越大。这主要是因为:碾压过程中,沥青混合料不断被挤密压实,形成稳定的嵌挤结构,沥青混合料空隙率不断减小,相应地,通过空隙散发到路表面的热量也会随之减小,则路面温度越低;另一方面,钢轮压路机在碾压过程中为防止黏轮,需要不断洒水,该过程导致沥青路表面温度迅速下降,故碾压遍数越多,洒水量越大,则路面温度降低幅度越大。

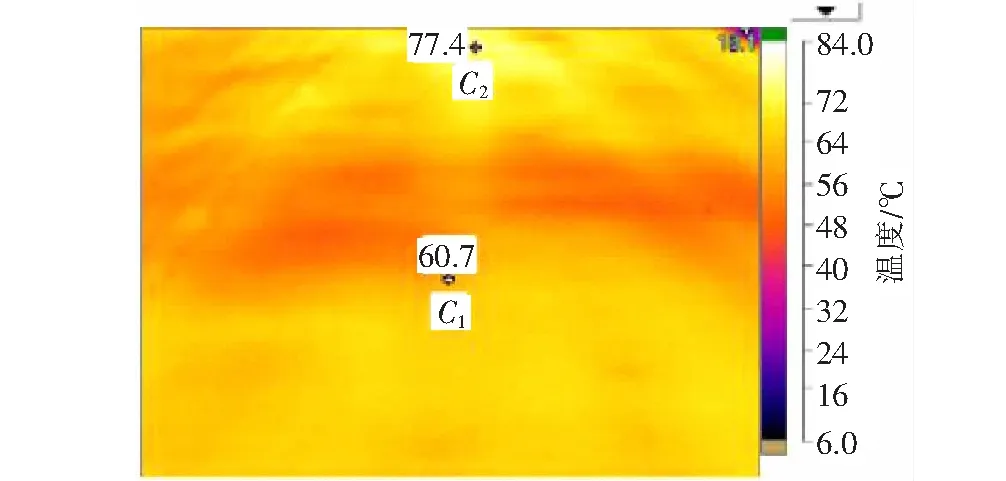

图3为利用红外热像仪检测碾压后路面同一桩号附近温度红外光谱采集图。其中温度较高区域平均值为77.4 ℃,温度较低区域平均值为60.7 ℃,表明同一桩号附近路面温度存在明显差异。这是因为路面边端或碾压交界处,压路机碾压不到位或碾压次数少,导致该区域路面温度较高。因此,可以通过红外热像仪检测路面碾压过程中漏压或压实度不足现象。

2.2 混合料温度离析对压实质量的影响

2.2.1 温度离析对压实度和空隙率的影响

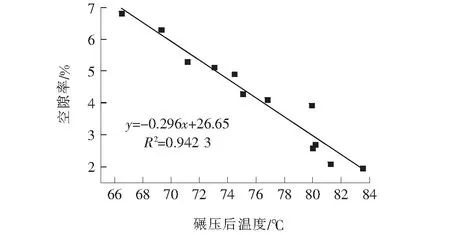

施工过程中混合料温度离析会造成路面密实度不均匀,温度较低区域往往具有较高空隙率,且混合料碾压温度越低,沥青混合料空隙率越大,压实质量越差。图4、5分别为碾压后路面温度与空隙率和压实度线性关系。

图3 碾压后路面红外热像图

图4 碾压后路面温度与空隙率关系

由图4可知:碾压后路面温度越高,空隙率越低,碾压后路面温度与空隙率呈很好的负相关关系,相关系数R2=0.942 3。表明可通过红外热像仪检测路面空隙率。由图5可知:碾压后路面温度越高,压实度越高,碾压后路面温度与压实度呈很好的正相关关系,相关系数R2=0.959 9,表明同一桩号附近的检测点,碾压后温差越大,沥青混合料空隙率和压实度变异越大。

图5 碾压后路面温度与压实度关系

2.2.2 温度离析对混合料密度的影响

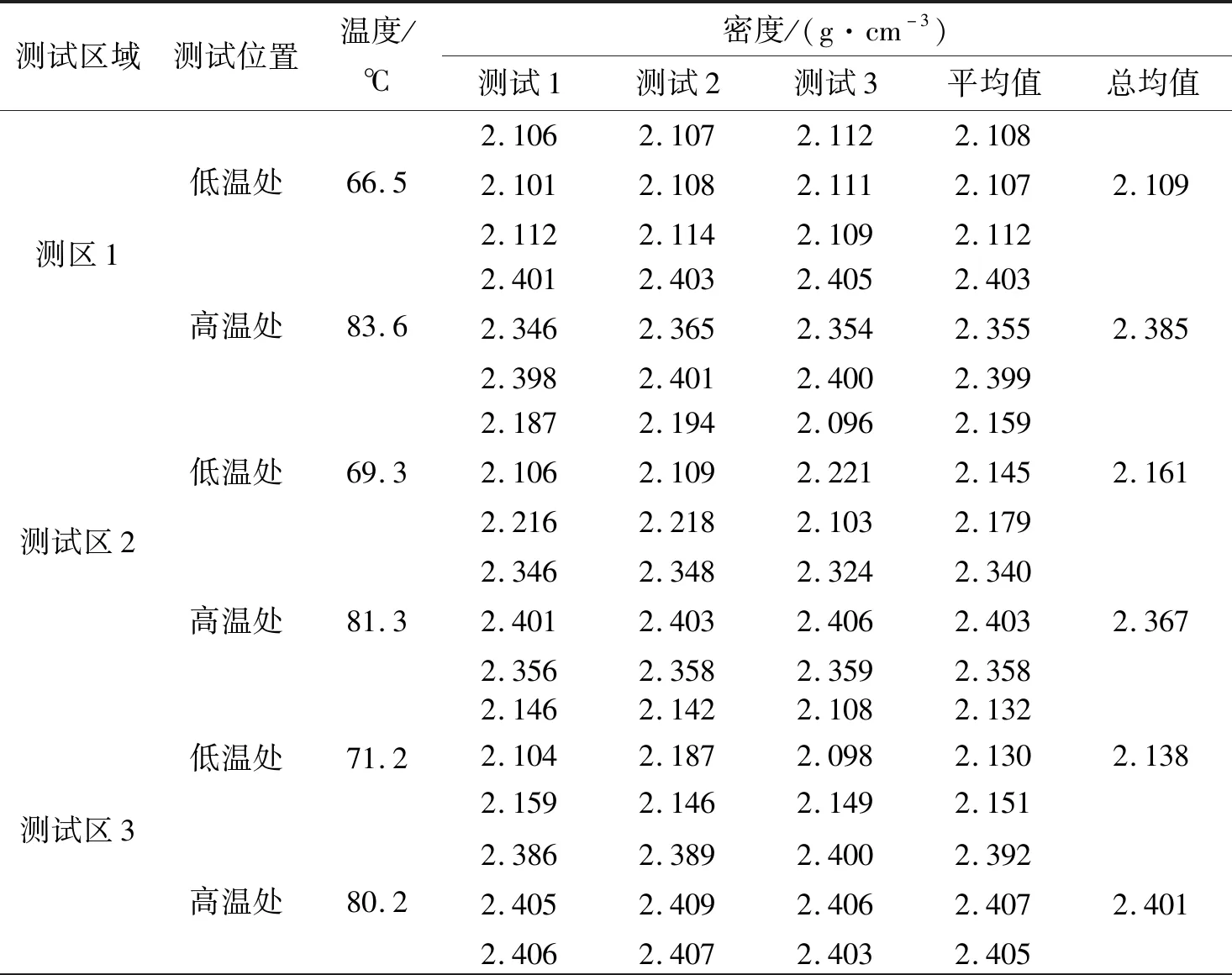

在刚结束碾压的路段选取6个测试区,通过红外热像仪检测结果区别路面温度离析区域和正常温度区域。其中,温度离析区域代表碾压结束后路面温度出现较大差异的区域,正常温度区域代表碾压结束后路面温度较为均匀区域。在此基础上,通过对测试点钻芯取样得到检测点温度离析区域的混合料密度和离析区域附近的正常温度区域混合料密度,结果见表4。

表4 不同碾压温度下的密度测试值对比

续表4

测试区域测试位置温度/℃密度/(g·cm-3)测试1测试2测试3平均值总均值测试区4低温处73.12.2102.1302.1142.1512.1062.1042.1062.1052.1202.1032.1042.1092.105高温处80.12.4102.4562.4252.4302.4132.4102.4162.4132.4112.3862.3982.3872.390测试区5低温处74.52.3182.3162.3112.3152.3072.3022.3032.3152.3132.3092.3062.3132.309高温处79.92.3582.3602.3662.3612.4062.4012.4082.4052.3902.4062.4072.4012.405测试区6低温处75.12.3112.3102.3162.4052.3152.3012.3092.3082.3402.3102.3082.3072.308高温处76.82.4122.4132.4152.4132.4082.4082.4072.4082.4052.3952.3962.3892.393

由表4可知:沥青混合料的碾压温度严重影响其密度,即使是同样的碾压条件,密度相差较大。温度离析区混合料密度在2.12 g/cm3左右波动,而正常温度区域混合料密度在2.38 g/cm3左右波动,将混合料密度换算成压实度,则正常区域压实度与温度离析区域压实度差值高达3%,将增大沥青路面渗透性。

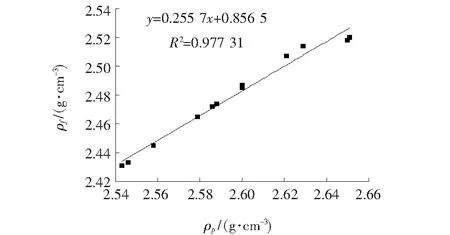

将测试点处温度离析区域和正常温度区域毛体积密度ρf(芯样毛体积密度)和ρp(PQI测试密度)平均值进行线性回归分析,得到两者之间的关系,见图6。

图6 ρp-ρf关系图

由图6可知:测试点处钻芯取样得到的毛体积密度ρf与 PQI测试密度ρp整体呈现很好的线性关系,相关系数R2=0.942 4,表明PQI测试技术可以快速测试出路面材料的密度。

3 结论

通过红外热像仪对沥青路面碾压阶段温度进行检测,结合无核密度仪得到温度检测点压实度和空隙率,从而验证红外热像仪在控制沥青路面压实阶段的有效性,并利用回归分析研究了碾压温度和压实度、空隙率以及混合料密度之间的线性关系。得出以下结论:

(1) 红外热像仪可以有效检测沥青路面在碾压过程中温度分布状况,通过红外光谱图中颜色鲜明程度,反映路面是否存在压实度不足或漏压问题。

(2) 沥青混合料碾压温度与压实度和空隙率呈现良好的线性关系,相关系数R2分别为0.959 9和0.942 3,表明可以通过红外热像仪有效反映路面压实指标。

(3) 终压结束后路面最高温度为83.6 ℃,压实度为98.6%;正常温度区和温度离析区沥青混合料密度分别在2.38 g/cm3和2.13 g/cm3左右波动,表明温度离析区域路面压实质量不佳。