模型飞行试验数据采集存储系统研制

孙日明,文 帅,刘修廷,沙心国,陈 星

( 中国航天空气动力技术研究院,北京 100074)

0 引言

众所周知,模型飞行试验与风洞试验、数值模拟是空气动力学研究的三大手段,国际学术与工程界的普遍做法就是三大手段相结合[1]。模型飞行试验的试验条件为真实飞行环境,对于高超声速基础科学问题研究、验证和改进地面试验方法与计算方法以及天地相关性研究等方面不可或缺[2]。近年来,模型飞行试验在国内外持续开展,如美国与澳大利亚合作的HIFiRE计划[3],国内中国空气动力研究与发展中心的MF-1飞行试验[2,4-5]等。

模型飞行试验的数据获取方法可分为无线遥测与回收遥测两种。无线遥测因其较强的实时性、较宽的适用范围等优点在航天飞行试验应用最为广泛,然而其缺点也很明显:在无线遥测“黑障区”,遥测数据无法进行通信;信道容量有限,大于5 Mbit/s的速变参数无法传输[6]。回收遥测将数据采集存储设备安装于模型内部,试验结束后通过回收存储器的方式实现所有数据参数的回收处理[7]。由于数据的传输与外界环境无关,不存在黑障问题;同时由于总线带宽足够,可以实现稳定、持续地记录所有测量参数。在模型飞行试验中,常采用两种数据获取方法相结合的方式。

模型飞行试验的首要任务便是完整可靠地获取飞行过程中的所有数据,因此作为回收遥测的核心设备,采集存储系统的性能格外重要。20世纪70年代末航天领域首次应用固态记录器作为数据存储系统的载体,近年来,该领域进入快速发展轨道[8]。国外以美国、欧洲的商业公司为代表,如CALCULEX公司专门从事飞行试验数据存储器研发和生产,数据存储速率高、存储容量大,数据传输速率最高可达40 MB/s。国内方面,中国科学院、中国航天科技集团702所、中北大学等科研院所研制的各类型固态存储装置已成功应用于神州系列飞船、嫦娥卫星等重大项目中[9]。

综合国内外现状,从科研牵引到商业应用,虽然产品众多,但仍然缺少专门针对模型飞行试验的数据采集存储系统。现有模式基本都是先确定模型飞行试验所需使用传感器及配套单机的种类、数目,再进行定制化开发,响应周期从半年到一年不等,不能满足模型飞行试验快速响应的需求。由于气动测试的独特性,各类传感器还需搭配体积不等的信号变换器以实现信号匹配及采集,增加了系统复杂度,也使得在模型空间有限的条件下不能更多地进行测点布置,降低了单次试验获取有效数据的种类和数目。模型飞行试验的测试与风洞试验测试类型类似,需要大量压力、热流、温度等传感器以及压力扫描阀、FADS等专用设备,有其独特性,现有设备难以很好满足。因此开发一款针对模型飞行试验的数据采集存储系统,针对专用传感器进行定制化测量、存储,对于提高测试精度、提高系统可靠性具有重要意义。

1 系统架构设计

本数据采集存储系统采用模块化设计,各模块之间采用板间连接器总线方式连接,便于模块维修和更换。系统构架示意图如图1所示。飞行试验用模块化采集器由多层板卡堆叠而成,其外形尺寸一致,方便扩展。

图1 采集存储系统架构图

以某次模型飞行试验配置为例,该系统由电源模块、主控模块、热流采集板卡(两块)、热电偶采集模块、压力采集模块、应变采集板卡、存储模块组成。

电源模块负责为整个采集设备进行供电,它会将弹载的总电压进行调理、转换,从而为其他模块提供稳定准确的供电电源。同时该模块还将完成对于零点触发信号的采集调理,并且带有6路RS422,可完成各类422信号的数据交互。主控模块则用于控制采集模块的采集、传输,并将信号数据整合、编码后通过LVDS发送给双备份的存储模块。除此之外,主控模块还负责完成与上位机的通信,通信方式包括LAN传输与RS422传输。采集模块用于调理、放大、采集各传感器信号,并为传感器提供如恒流源、电压供电等功能,同时,采集模块内带有PT100,可以完成对板内温度的实时测量。存储模块用于数据存储,数据通过主控板的LVDS接口传输至存储板后,会存至SD卡内,回读方式可选择通过LVDS接口回传,也可通过USB接口来实现。考虑到设备落地冲击,存储模块设计独立防护并进行灌封。

2 系统硬件设计

2.1 电源模块设计

如图2所示,电源模块主要负责完成电源管理、RS422传输、外触发功能。RS422电路采用了隔离设计,输入端与输出端分别使用不同的电源和地,输入端的电源来自于主控板转换产生的3.3 V电压及数字地,而输出端的电源则是422芯片产生的隔离电压及信号地。

该模块最关键的作用是完成弹载电源的滤波、转换、隔离,从而为整个采集系统提供稳定、安全的电源。模块接收到来自弹上的28 V电源后,会首先经过EMI滤波电路,其目的是要抑制系统电源内的高频干扰,经滤波后的28 V电源将通过板级连接器J80为采集模块进行供电,与此同时,该电压还会经过隔离电源器件,转换产生+5 V电压,该电压将作为主控模块的供电电压。整个系统所接收的时统信号,也是通过该模块来完成触发及防抖的。

2.2 主控模块设计

如图3所示,主控模块负责完成采集模块的AD数据、电源模块RS422数据(遥测、飞行姿态数据)和触发信号整理、打包、解析、发送到存储等操作,是整个采集设备的核心控制单元。该模块具有1路RS422隔离通道、2路LVDS存储接口,以及1路LAN接口,用于完成与上位机、存储模块的通信。

弹载供电系统提供的+28 V经过电源模块内的EMI滤波器滤波、电源转换后产生+5 V电压,该电压经过J80板级连接器为主控模块进行供电。主控模块则会在板内对供电电压进行调理转换,产生主芯片FPGA及外围控制芯片的各类供电电压。

2.3 温度采集模块设计

温度采集模块用于热电偶型温度传感器和同轴热电偶热流传感器的信号获取,由于模型飞行试验中均采用E型热电偶,故而采用相同的设计架构。对于信号范围不同导致采集电压范围不同的情况,只需调整增益放大电阻及引出外供电电压即可完成硬件调整,后续对于不同功能的实现,完全借助于软件程序的编写。

如图4所示,该模块具有40个采集通道,每通道最高采样率为100 kHz。外部传感器模拟信号经连接器J14H进入采集系统后,经板卡前端调理放大,进入AD转换器,将模拟信号转换为数字信号。数字信号经过隔离器件后,又通过板间总线连接器J80进入主控板,完成数据采集存储等后续操作。为了实现冷端补偿功能,在该类模块设计中加入了两路PT100测量电路。

2.4 压力采集模块设计

压力采集模块用于动态压力传感器、静态压力传感器以及应变传感器等基于惠斯通电桥工作方式的传感器信号采集。对于不同类型信号采集的实现,只需调整增益放大电阻、GPIO分配电阻及引出外供电电压即可完成硬件调整,后续对于不同功能的实现,完全借助于软件程序的编写。

如图5所示,该模块具有16个采集通道,每通道最高采样率为200 kHz,支持+2 V或+10 V外供电功能。外部传感器模拟信号经连接器J14H进入采集系统后,经板卡前端调理放大,进入AD转换器,将模拟信号转换为数字信号。数字信号经过隔离器件后,又通过板间总线连接器J80进入主控板,完成数据采集存储等后续操作。

图5 压力采集模块设计框图

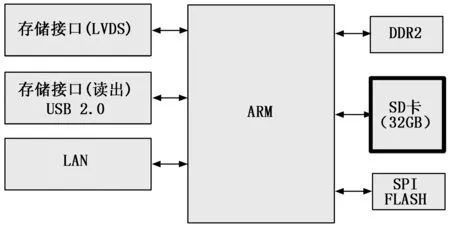

2.5 存储模块设计

如图6所示存储模块采用ARM处理器作为主控单元,与采集器通过LVDS接口进行数据交互,数据最大传输速度为25 MB/s,FLASH用于记录程序指令,SD卡用于存储数据。系统设计有2个独立防护的存储模块,实现双备份。地面测试模式下使用主控模块的LAN接口及RS422接口获取存储数据。试验结束后使用存储模块上的备用读数接口回收数据,备用读数接口采用LAN接口进行传输。存储模块带有EXT4文件系统,确保写入数据的正确和完整性,防止写入过程中掉电对数据造成的损坏和丢失。

图6 存储模块设计框图

为了保障存储模块能够耐受落地瞬间强大的加速度冲击,在电路设计完成后需对其进行严格的防护:电路板灌胶封装后形成内胆后装入特殊设计的抗冲击外壳,内胆与外壳之间加入缓冲毡垫。

3 软件设计

3.1 上位机软件设计

如图7所示,PC端操作功能包括参数设置、启动采集、状态查询、数据浏览、数据传输以及数据解析构成。在数据采集存储系统的测试阶段和装机联调阶段可以通过该系列命令实现数据采集存储系统的功能控制、数据流控制以及分析。

图7 上位机软件功能框图

3.2 数据采集软件设计

如图8所示,采集器上电后首先读取FLASH中是否有进入记录指令,如果有则进入记录状态,所有采集信息将向存储器中写入,并由此开始不间断记录,直到上位机发送解除写入状态为止。否则进入自检,自检完毕后等待上位机指令,同时向遥测系统发送选编的信息。在接收到上位机发送的各项指令后,进入相应指令执行流程。软件设计了时统记录通道,便于后续数据处理时进行对标分析。时统信号以飞控系统发送为准,为了增加时统信号的可靠性,同时检测数字指令和模拟指令。为了有效区分测试数据和试验数据,对发送至数据存储器的数据帧进行帧计数区分。只有接收到时统信号后,数据帧计数才自动增加,否则全部置零。

3.3 存储器软件设计

存储器软件运行于存储器主控ARM芯片上,采用linux操作系统,且带有EXT4文件系统,该文件系统在写入数据的同时会记录日志,并且日志本身具有自校验功能,确保写入数据的正确和完整性,防止写入过程中掉电对数据造成的损坏和丢失。数据存储器的逻辑设计对于试验任务完成更为关键,模型飞行试验过程中的所有数据均由其进行保存,不能出现误擦除、覆盖、掉电重新上电后应能自动恢复记录。

图8 数据采集软件功能框图

如图9所示设计了有限状态机的工作模式:当系统上电后进行自检,自检完成后进入数据记录准备状态,此时可响应数据采集器发送的数据回放、格式化、存储数据等指令。当接收到回放全部数据指令后,将存储器中的所有文件按照约定的传输协议向上位机传输;当收到回放当前数据指令后,将最新一次存储的数据文件向上位机传输;当接收到格式化存储卡指令后,需两层密码验证操作,验证正确后才可进行数据格式化,这样可杜绝由于信号跳变引起的误操作;当接收到开始存储指令后,进入数据存储模式,此时将采集器打包发来的数据进行二次打包按照EXT4格式文件存储,此过程可由上位机发送停止存储打断。存储主控当接收到数据采集器的进入记录状态并锁定后,则不再响应上述任何指令操作,仅进行数据记录,且系统掉电重启后仍按照设定方式进行数据存储,防止试验过程中因电压波动导致的数据存储异常。只有系统掉电重启且接收解除记录指令后,才可接收其他指令,进行正常操作。

图9 存储器软件功能框图

4 试验结果与分析

4.1 静态测试

设备开发完成后,按照《JJF 1048数据采集系统校准规范》分别对温度采集模块和压力采集模块进行了严格的静态校准测试。如表1所示,温度采集模块量程为±50 mV,精度为0.2%F.S.;压力采集模块桥路供电电压5 V,精度为0.1%,采集量程为±100 mV和±5 V两种板卡,精度为0.2%F.S.。

表1 静态精度测试结果

4.2 环境试验

模型飞行试验过程中,设备经历的环境条件十分苛刻,因而对研制的设备进行了大量的环境试验测试,主要项目如表2所示。

表2 环境试验结果

通过除列表中所述试验外,设备还进行了低气压、电磁兼容等试验,存储器还进行了高空跌落试验。

4.3 系统功能测试

图10所示为研制完成的模型飞行试验专用采集器和存储器在某次地面测试过程中的配置情况。采集器具备温度、热流、压力等数十通道模拟量采集和6路RS422数字信号采集功能;存储器两个独立存储单元各为32 GB空间,能够在该采集配置条件下连续记录30 min以上。

图10 飞行试验系统架构图

地面功能联调主要包含以下步骤:设备上电自检,通过地面数据采集系统上位机对测试系统的工作状态进行实时监控;对传感器施加模拟激励,观察采集数据变化是否正常;发送数据存储指令,通过上位机查看存储设备工作情况;发送数据回读指令,查看数据回传结果是否正常;开启进入存储指令,等待飞控机模拟点火指令,并进行记录;试验结束后数据回读测试,系统断电重启并将存储器中的数据进行回读,与飞控机发送的数据进行对比,验证是否存在误码和丢帧。

经多次地面模拟调试,系统能够准确完成数据采集存储功能,数据回放结果显示所有数据完整记录,没有丢帧和误码。

4.4 飞行试验测试

该系统研制完成后,分别于2018年在某靶场进行了两次模型飞行试验任务,采用火箭助推的方式实现所需试验窗口。试验模型安装于火箭头部,采集系统安装于模型内部。半年内两次试验两次成功,所有数据获取完整有效。

图11给出了某次飞行试验采集的部分温度数据共计4个测点,分别位于模型壁面和各设备舱,数据测试结果对于考核设备隔热措施具有重要参考价值。

图11 某模型飞行试验数据采集结果

5 结论

采用模块化设计思路研制完成了适用于模型飞行试验的数据采集系统,并于2018年在两次气动模型飞行试验中实现成功应用,验证了该系统的可靠性和模块化设计带来的易扩展、可维护和快速响应能力。

该系统可针对不同试验需求进行快速扩展,满足小型化、低成本气动模型飞行试验的需求,后续可继续进行更多类型传感器模块研制,并可研究针对数百通道测点需求进行级联扩展。