基于ANSYS有限元的正交异性板关键焊接部位疲劳性能分析

刘晨阳, 吴爱平

(1.三峡大学土木与建筑学院,湖北 宜昌 443000; 2.深圳市综合交通设计研究院有限公司,广东 深圳 518003)

0 引 言

正交异性钢桥面板是将相互垂直的纵横向加劲肋与桥面盖板组合起来共同承受桥面车辆荷载的结构,其除了作为桥面之外还是主梁的重要组成部分。正交异性钢桥面板使用的材料是薄钢板,与预应力混凝土桥面板相比能够显著降低桥梁的结构自重,但桥面是由纵肋、横肋和盖板焊接而成,焊缝交接处构造复杂,承受荷载作用下的应力与变形也是极其复杂。霍宁飞等[1]基于焊缝的局部三维断裂力学模型和超重多轴货车的载荷谱,进行正交异性钢桥面板的肋-面板焊缝表面裂纹的疲劳寿命分析;陶晓燕等[2]运用有限元软件建立了公路和铁路正交异性桥面的模型,分析了各交叉部位构造的应力变化规律;田启贤等[3]研究了采用5种面板结构形式时正交异性板各疲劳构造细节的最不利应力幅和疲劳寿命系数;陈华婷等[4]建立了传统典型纵肋桥面板和新型热轧纵肋桥面板模型,对两种桥面板的焊接接头关注点在多种轮位加载的工况下的疲劳应力幅进行了对比分析;高立强[5]对横梁腹板切口形状对横梁腹板与纵肋连接部位及横梁腹板切口边缘处疲劳性能的影响规律进行了研究;荣振环等[6]对武汉天兴洲长江大桥的正交异性板的关键焊接部位的疲劳性能进行了研究。本文拟对某公铁两用桥正交异性板整体节点双向应力焊缝构造进行建模分析,并与静载试验下测点所测应力值进行对比分析。

1 工程概况

某公铁两用桥下层铁路桥面采用正交异性整体钢桥面板,因中桁与桥面板的连接部位受整体桥面负弯矩影响,在节点处形成横向拉应力,同时,下弦杆在列车荷载作用下主要承受纵向拉应力,这就使得下弦节点处于双向均受较大拉应力的受力状态,需要对整体节点双向应力焊缝构造进行静载试验研究,以确保结构的安全。

2 有限元建模及分析

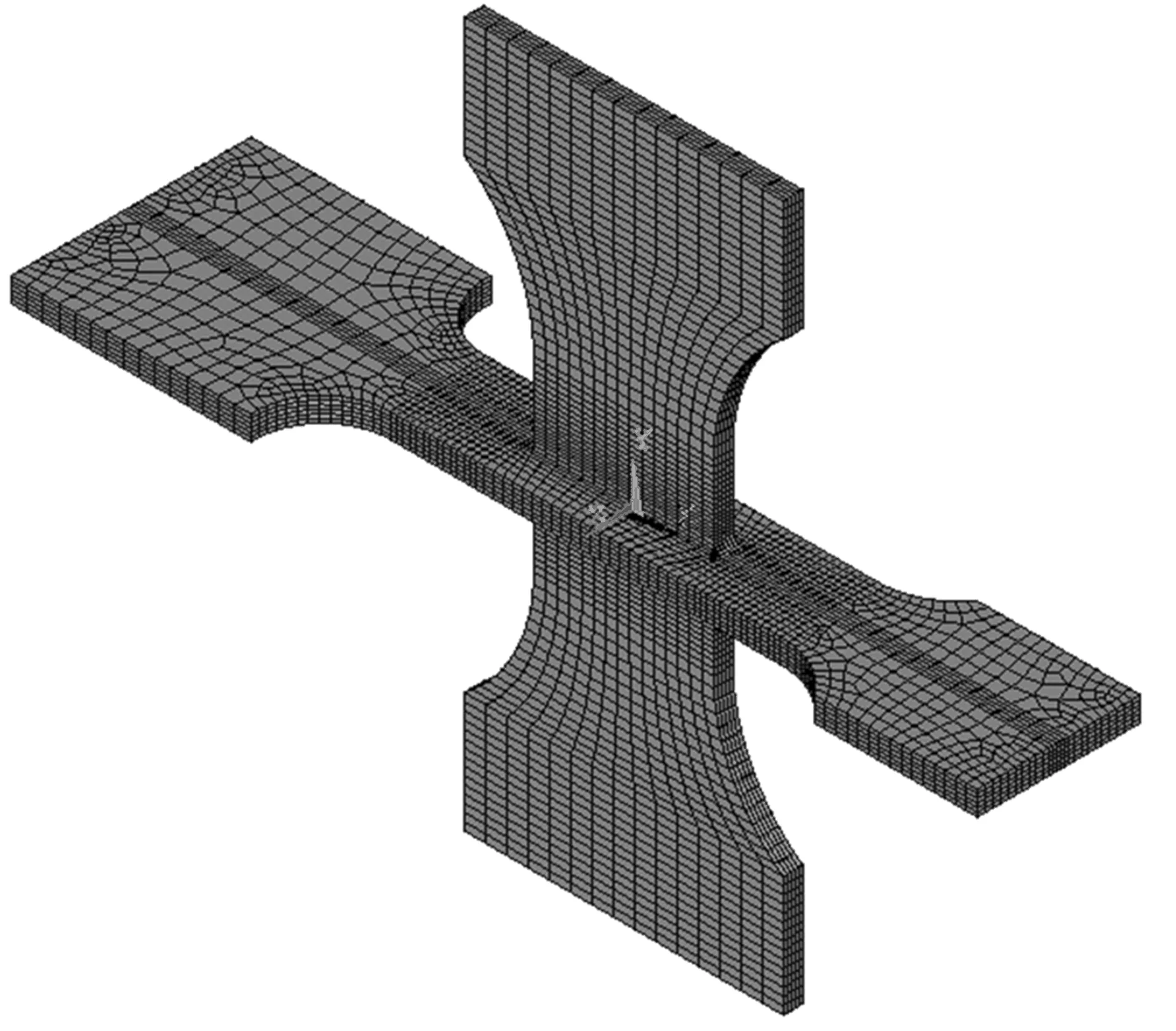

采用有限元软件ANSYS对整体节点双向应力焊缝试件进行建模,过渡圆弧半径10 mm,试件共划分为17 208个单元,21 810个节点,有限元模型如图1所示。荷载施加共分为3种工况,分别为水平向加载、竖向加载以及竖向和水平向双向加载。

图1 试件有限元模型

2.1 工况一:水平向加载

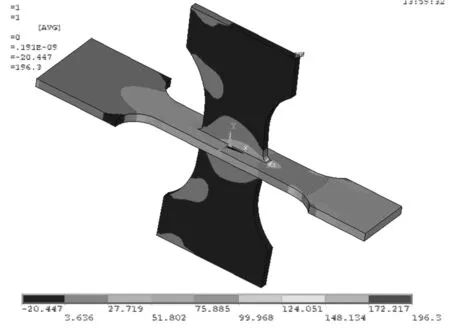

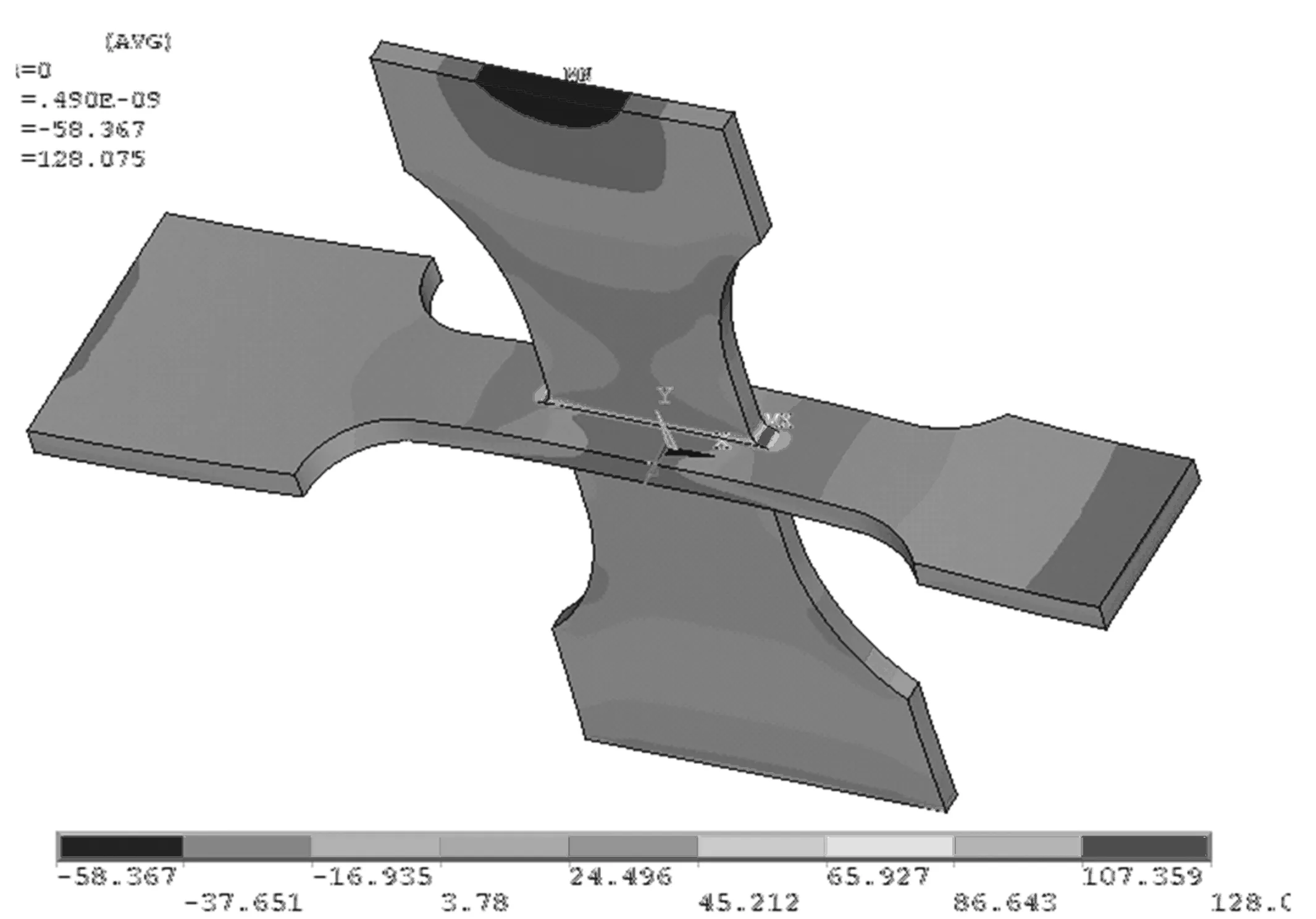

将竖板上下两侧约束,将水平板左侧约束,右侧分5级施加0~150 kN。当施加力为150 kN时,有限元计算结果如图2、图3所示。

图2 仅施加水平力时X方向应力云图

图3 仅施加水平力时Y方向应力云图

从图2中可以看出,应力最大的部位出现在水平板焊趾处,X方向最大应力为196 MPa,该部位的名义应力为93.75 MPa,应力集中系数为2.09。

2.2 工况二:竖向加载

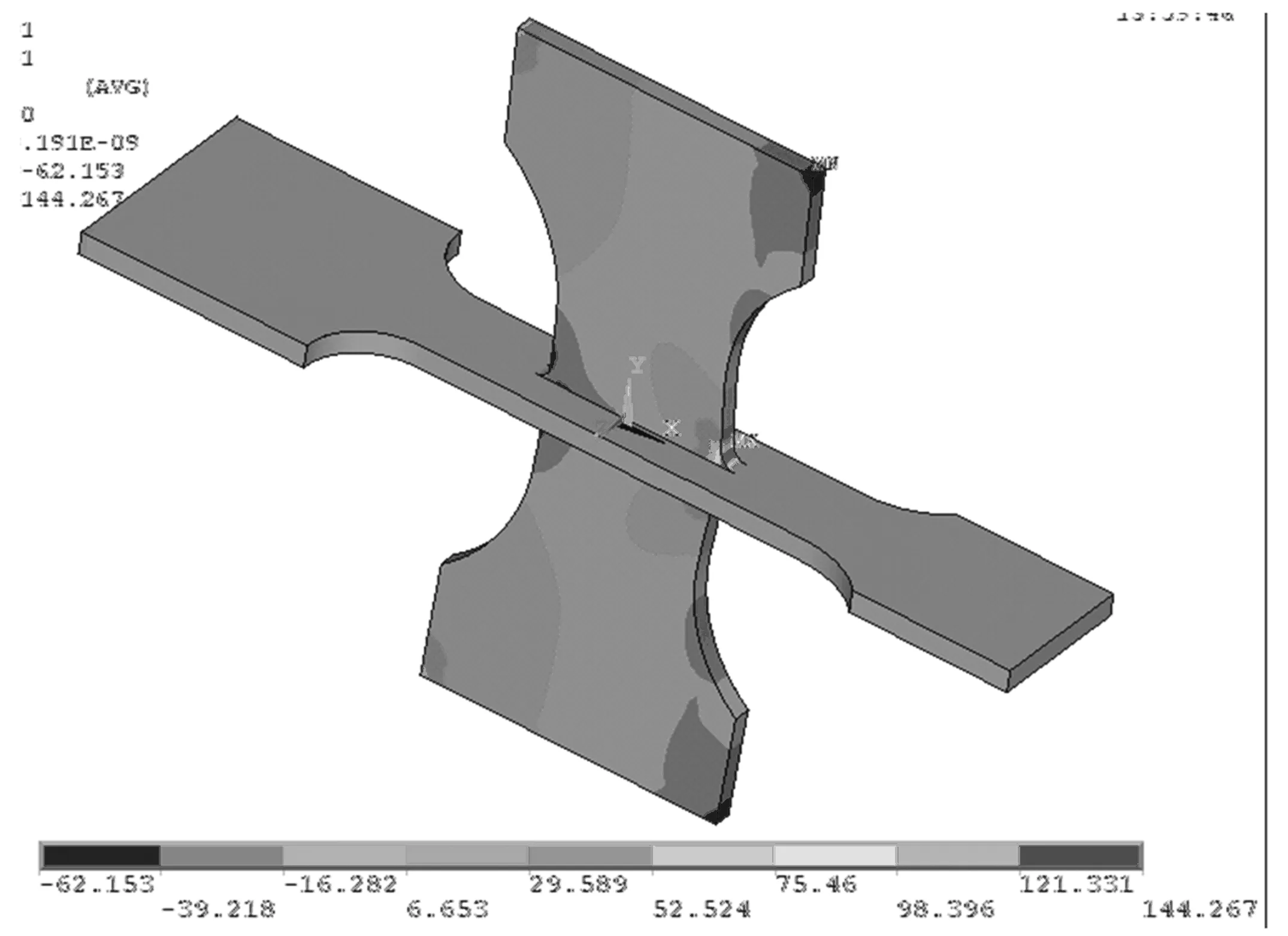

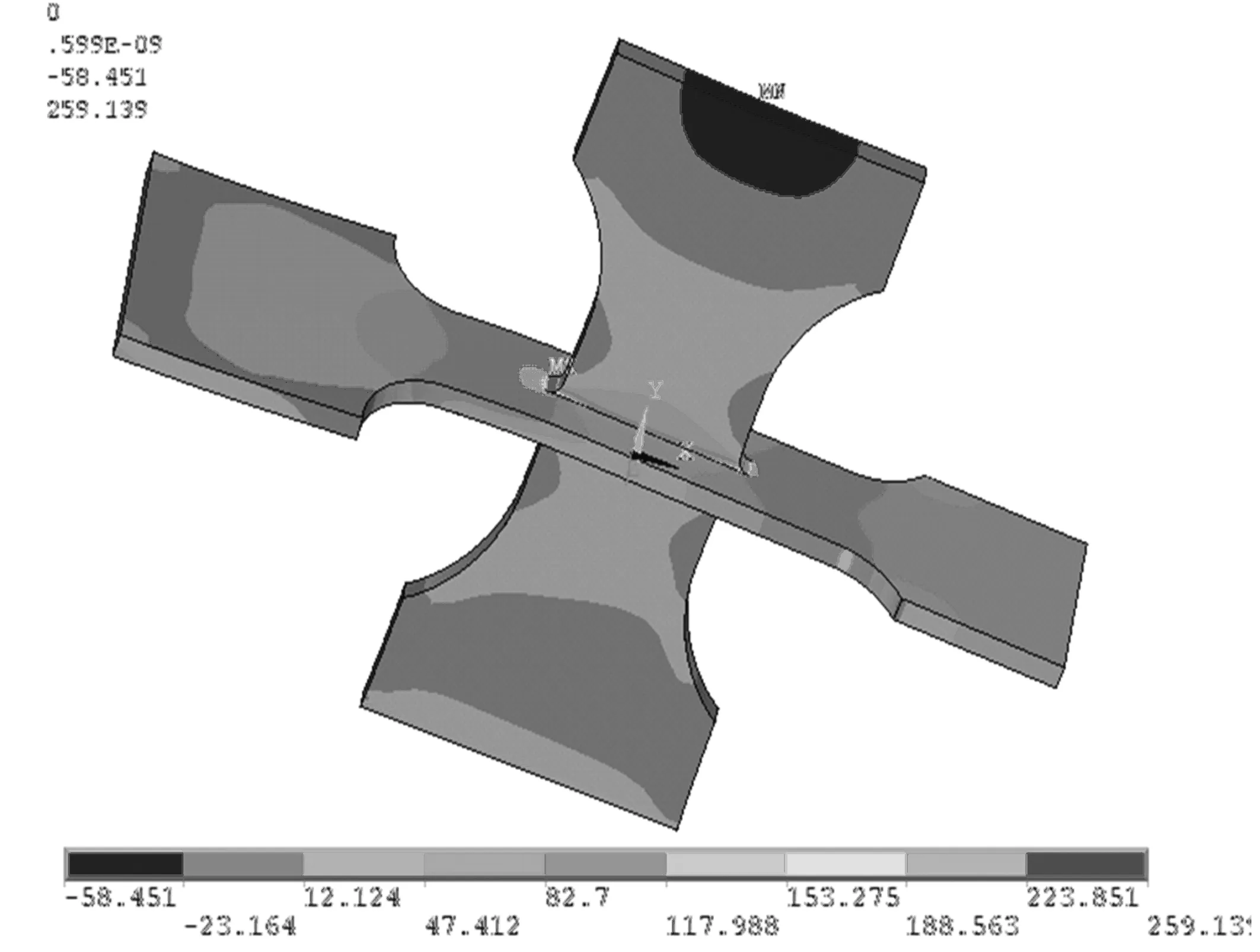

将水平板左右两侧约束,将竖板下侧约束,上侧分5级施加0~500 kN。当施加力为500 kN时,有限元计算结果如图4、图5所示。

图4 仅施加竖向力时Y方向应力云图

图5 仅施加竖向力时X方向应力云图

从图4中可以看出,应力最大的部位出现在竖板焊趾处,Y方向最大应力为328 MPa,该部位的名义应力为208 MPa,应力集中系数为1.57。

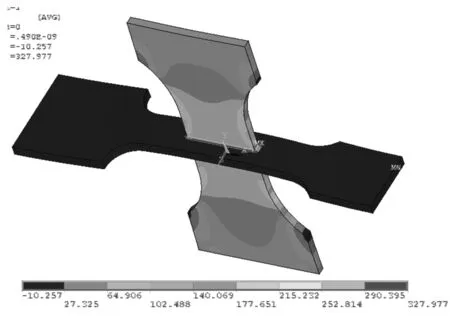

2.3 工况三:竖向和水平向双向加载

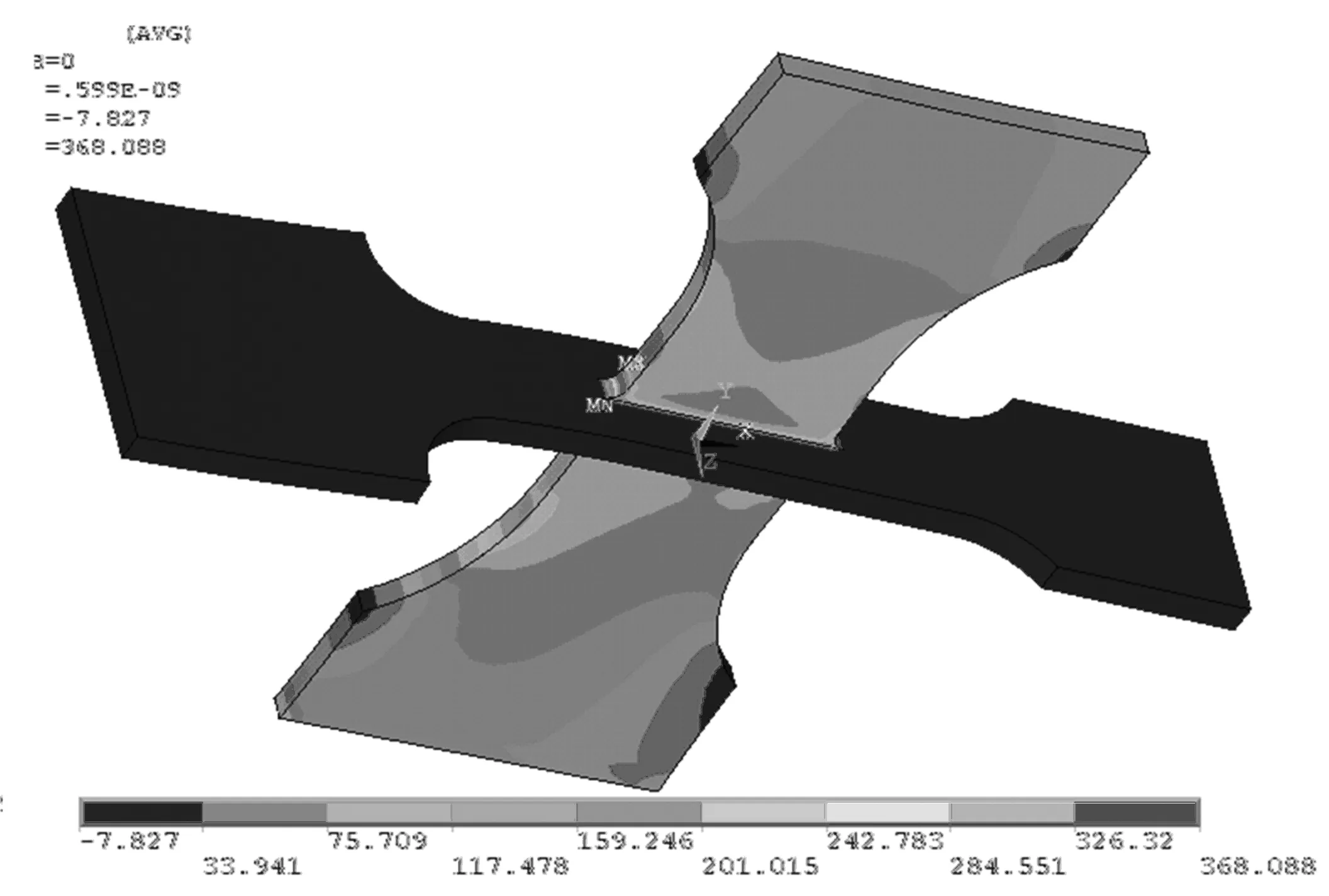

将水平板左侧和竖板下侧约束,水平板右侧,竖板上侧分5级分别施加0~150 kN和0~500 kN。当施加力分别为150 kN和500 kN时,有限元计算结果如图6、图7所示。

图6 双轴加载时X方向应力云图

图7 双轴加载时Y方向应力云图

从图6、图7中可以看出,X应力最大的部位出现在水平板左侧焊趾处,最大应力为259 MPa,应力集中系数为2.77,故此处极易发生疲劳裂纹,为避免此处发生破坏,试验前应对此处进行锤击;Y方向最大应力出现在竖板左侧焊趾处,为368 MPa,应力集中系数为1.77,可见水平板应力集中系数要明显大于竖向板。

3 静载试验分析

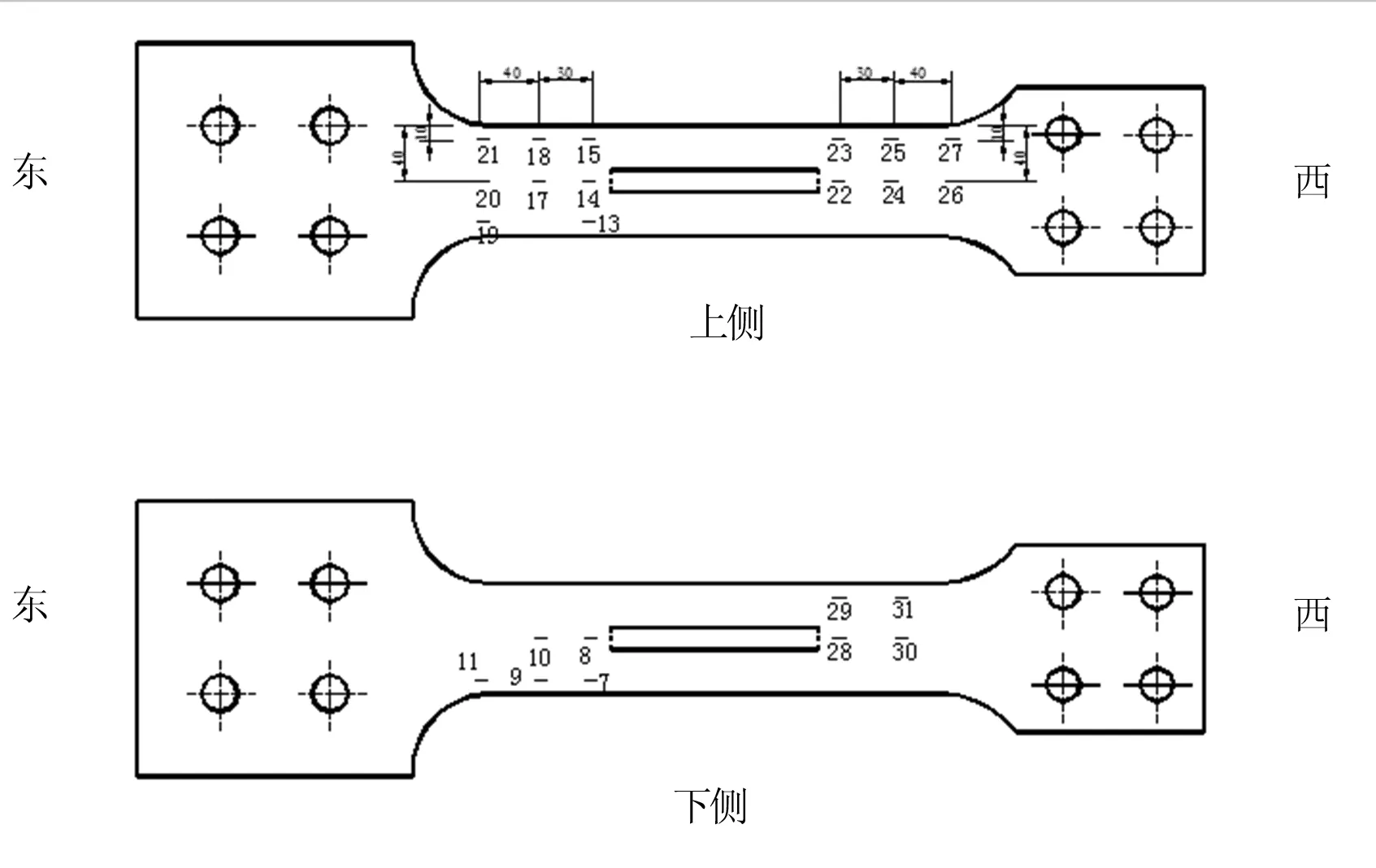

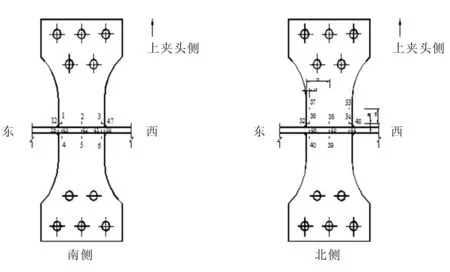

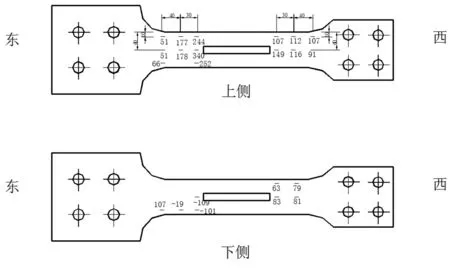

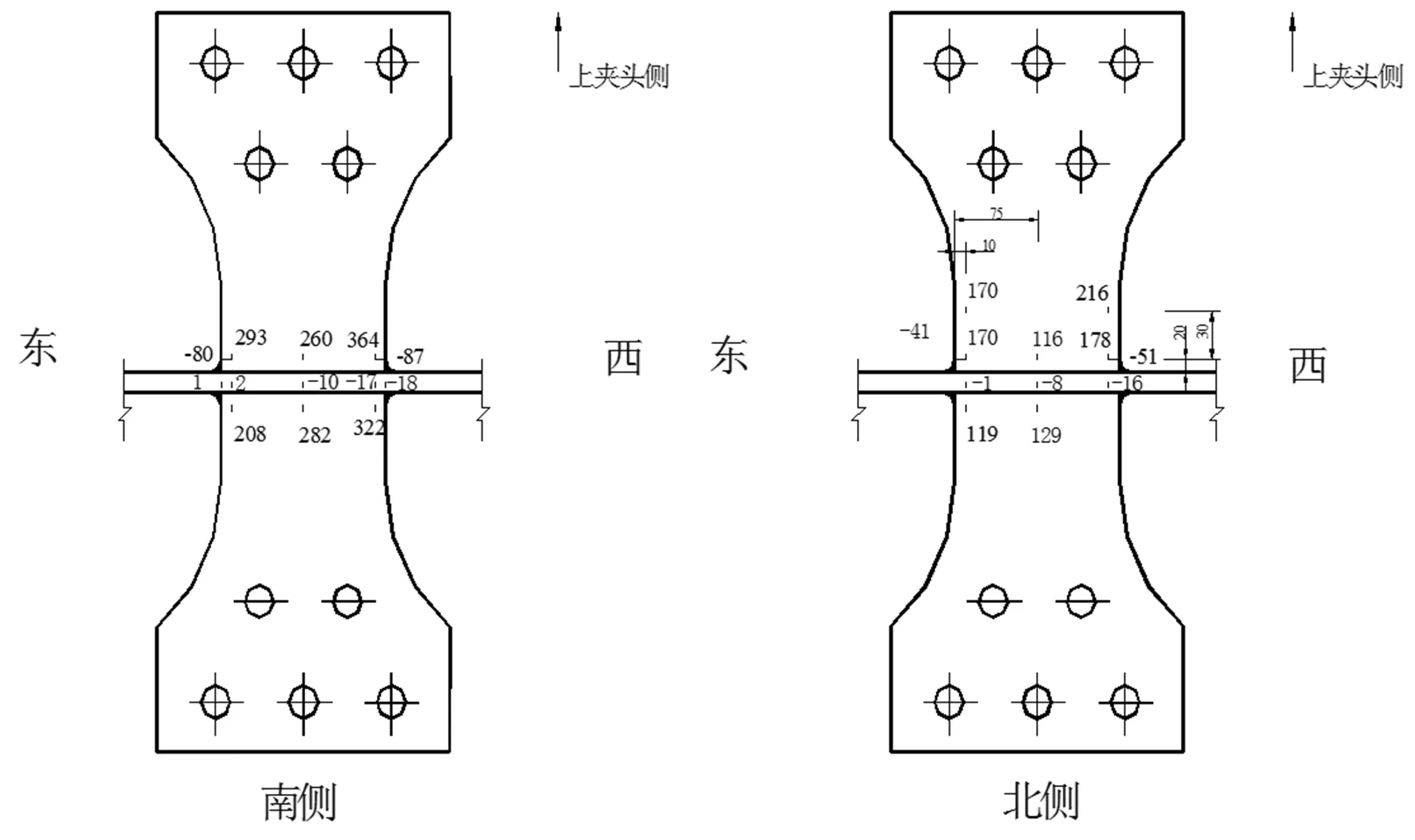

双轴疲劳试件的试验加载工况与有限元分析中工况一致,测点布置如图8、图9所示。

图8 试件水平板上测点布置图

图9 试件竖板上测点布置图

3.1 工况一:水平加载到150 kN

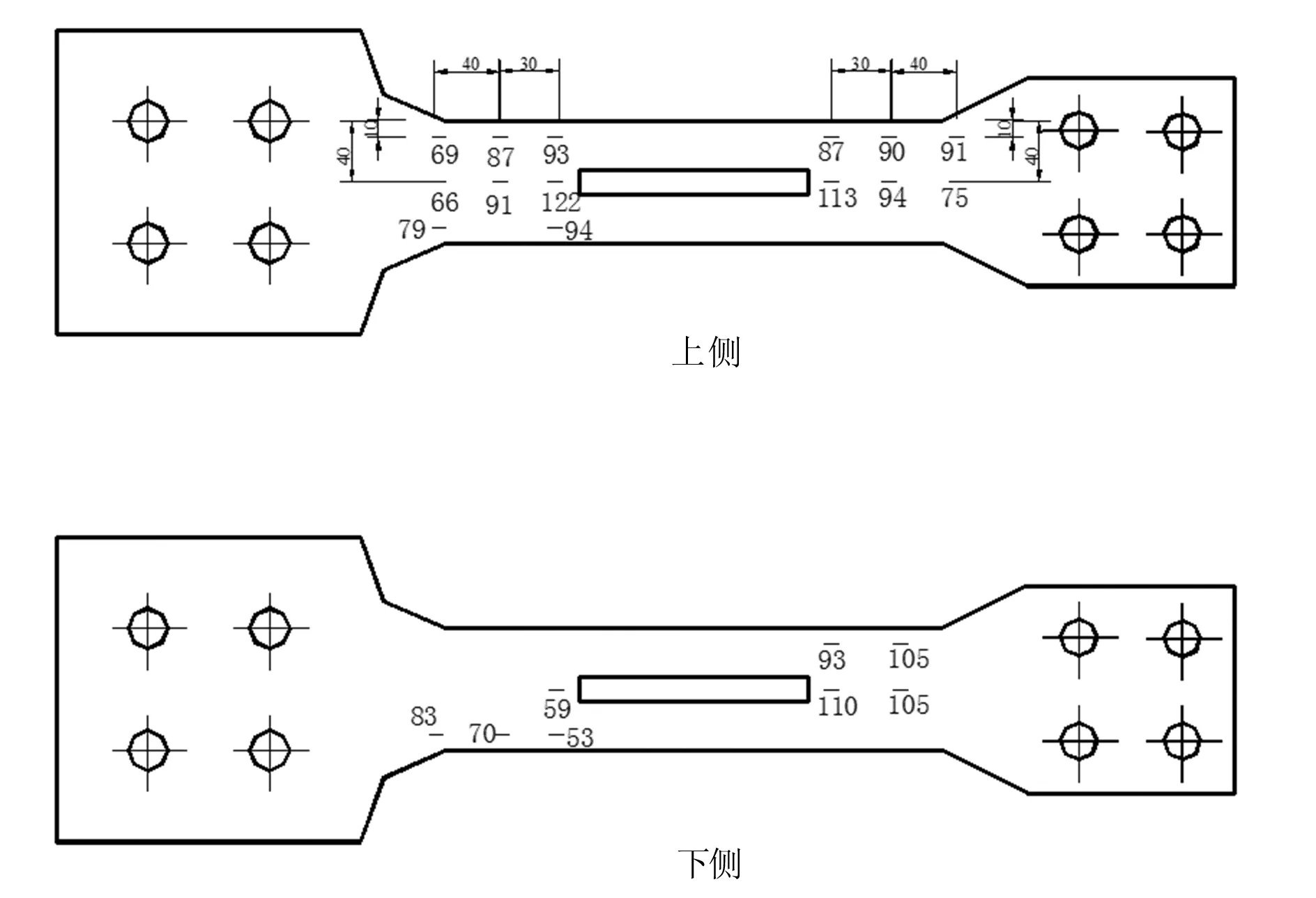

为考察应力分布规律,将实测应力标注在试件上。工况一试件测点实测应力值如图10、图11所示。

图10 水平加载下水平板应力分布

图11 水平加载下竖板应力分布

由图10可知,水平加载时,最大测点分布在水平板与竖向板焊趾处。理论上,在150 kN的拉力下,水平板截面应力为94 MPa,东侧上表面远离焊趾测点应力分别为93 MPa和94 MPa。实测值与理论值比较接近,靠近焊趾处因为存在热点应力,实测应力要大一些。东侧水平板下侧应力由东向西逐渐变小,表明约束端产生一定的弯矩。

由图11可知,在水平荷载的作用下,竖板上西侧荷载施加方向受到拉力,东侧约束端一侧竖板受到竖向压力,表明在竖板约束的情况下,水平荷载使得竖板产生一定的弯矩,导致结构受力产生如此的传力特征。

3.2 工况二:竖向施加500 kN

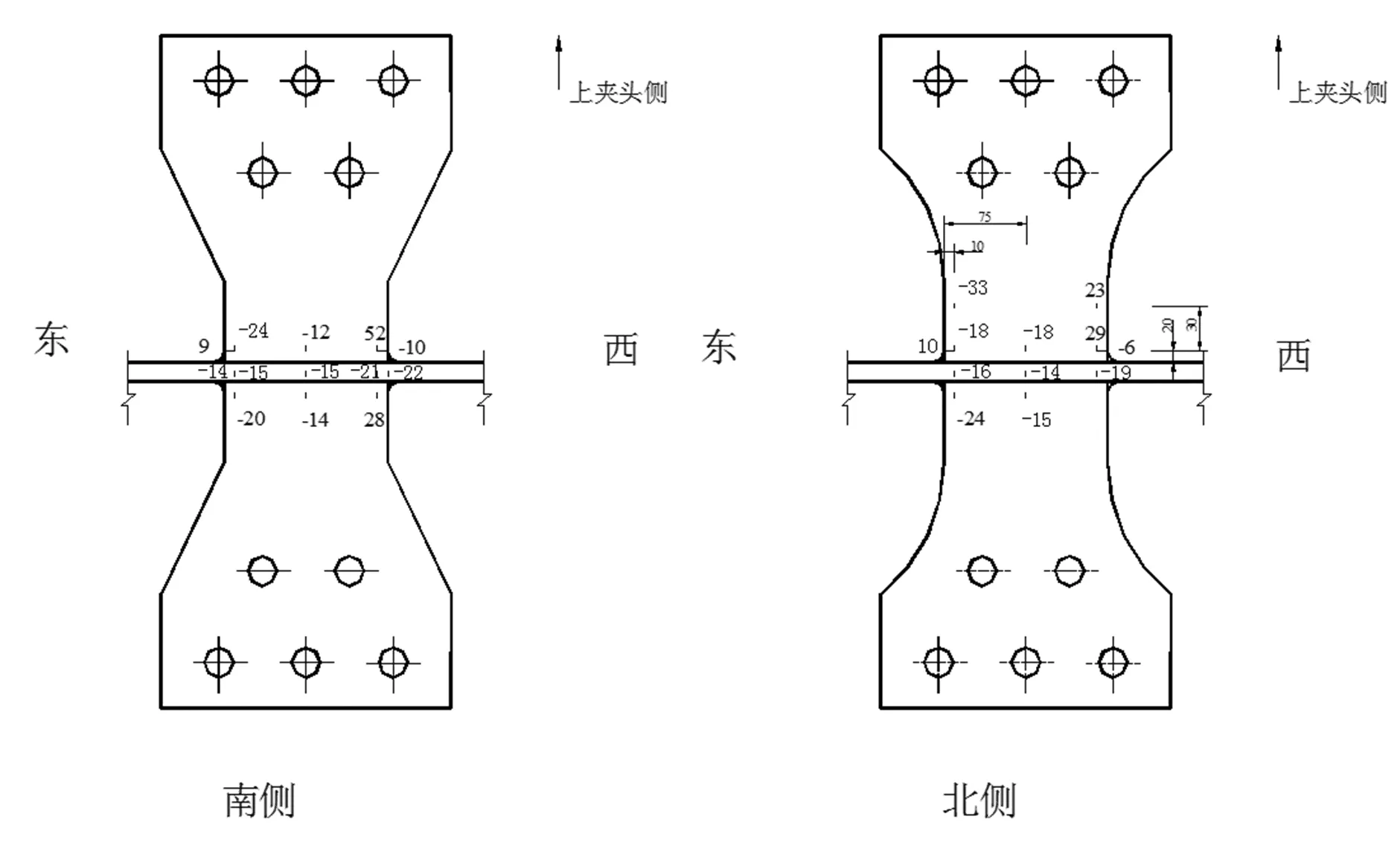

工况二试件测点实测应力值如图12、图13所示。

图12 竖向加载下水平板应力分布

图13 竖向加载下竖板应力分布

由图12、图13可以看出,竖向加载时,最大测点分布在竖向板与水平板焊趾处。理论上,在500 kN的拉力下,竖板截面应力为208 MPa,南侧靠近焊趾截面上、下侧平均应力分别为297 MPa和268 MPa。北侧靠近焊趾截面上、下侧平均应力分别为149 MPa和86 MPa。南侧要明显大于北侧,说明本结构存在一定的偏心。

竖板上、下侧测点应力分别为233 MPa和177 MPa,水平板上侧产生161 MPa的平均拉力,下侧产生156 MPa的平均压力,说明在竖向荷载作用下,因为东侧存在固结约束,该处存在较大弯矩。西侧水平板与竖向板焊趾处也有一定的弯矩,但是很小,主要是因为西侧连接试验机,试验机具有球铰能够释放一定的弯矩。

3.3 工况三:竖向施加500 kN,水平向施加150 kN

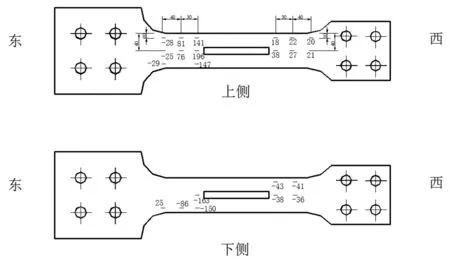

工况三试件测点实测应力值如图14、图15所示。

图14 双向加载下竖板应力分布

图15 双向加载下竖板应力分布

由图14、图15可知,竖向和水平向同时加载时,最大测点分布在竖向板与水平板焊趾处。竖板最大应力为364 MPa,在竖向板西侧焊趾处;水平板最大应力为340 MPa,在水平板东侧焊趾处。

从应力数值上看,双向受力的时候相当于两个单向受力测试数据的叠加。水平板板厚方向的受力非常小,这说明双向荷载作用下,应力仍然借由焊缝连接部位来传力,但是会使与之垂直的结构产生次应力。

4 结束语

本文主要对某公铁两用桥下层铁路正交异性板的关键焊接部位——整体节点双向应力焊缝构造进行有限元建模和静载试验对比分析,得出的结论是,各疲劳试件有限元计算得到的最大应力集中部位基本在疲劳试验破坏部位,有限元分析结果指导了试件设计和试验过程,达到了预期效果。